基于CFD-DEM的旋风除尘器内气固流动特性研究*

李博涛,张宏图,位 乐,魏建平,4,王云刚

(1.河南理工大学 河南省瓦斯地质与瓦斯治理重点实验室-省部共建国家重点实验室培育基地,河南 焦作 454000;2.河南理工大学 安全科学与工程学院,河南 焦作 454000;3.中煤科工集团重庆研究院有限公司,重庆 400037;4. 煤炭安全生产与清洁高效利用省部共建协同创新中心,河南 焦作 454000)

0 引言

旋风除尘器其结构简单、分离效率高,有较好的经济效益,但旋风除尘器内气固流动特性较为复杂,学者们通常借助实验手段对颗粒运动及浓度进行测定,但难以获取除尘器内部完整的气固流动过程。数值模拟作为一种较新的研究方法,可以很好地弥补实验研究的不足,Boysan等[1]首次构建了除尘器CFD模型,使用标准k-ε湍流模型对除尘器内部流场进行研究;Qian等[2]研究了入口颗粒浓度对旋风分离器分离效率的影响,结果表明:随着入口颗粒浓度增加,分离效率先增加达到一定值后略有下降;Hsiao等[3]模拟了旋风除尘器的几何结构分离效率的影响,研究发现:可以通过减小出口直径和提高锥形体长度提高除尘器的收集效率;姚锡文等[4]基于FLUENT研究了生物质飞灰颗粒在旋风除尘器高温流场中的运动和分布规律,发现旋风除尘器分离效率随进口速度的增加,呈现先增大后减小的趋势。随着离散元理论(DEM)的发展,Tsuji[5]首次提出并应用CFD-DEM的方法研究气固流动过程,随后该方法在农业、化工、石油钻井和岩土等[6-8]工程领域得到了广泛应用;董辉等[9]通过DEM-CFD模拟了入口风速对旋风除尘器分离效率的影响,基于汉考克效率公式发现入口速度为8 m/s旋风除尘器的分离效率最好;Zhou等[10]借助CFD-DEM研究了除尘器中微米级粉末的压力和速度分布,并将模拟结果与实验结果进行对比,发现二者基本一致。CFD-DEM作为一个较新的耦合模拟方法,通过CFD求解流场,DEM计算颗粒的运动受力情况,二者进行质量、动量和能量等的传递,实现耦合。该方法的优势在于,考虑颗粒形状、材料属性、粒径分布等因素,可以更加直观观察到颗粒的复杂流动过程,更准确地描述颗粒的运动情况及其与流场的相互影响[11]。

本文以负压排渣定点取样系统中旋风除尘器为研究对象,采用CFD-DEM耦合算法研究除尘器内部气固流动特性。考察不同入口气体速度下对除尘器内颗粒的流态、压力、切向速度和轴向速度的影响。

1 数学模型

1.1 颗粒相控制方程

在CFD-DEM中,煤屑被处理为离散相,其中煤屑颗粒i的运移和旋转运动采用牛顿第二定律来描述[12]:

(1)

式中:mi为煤屑质量,kg;vi为煤屑速度,m/s;Fc,i为煤屑与空气间的相互作用力,N;Fd,i为煤屑颗粒曳力,N;Fs,i为Saffman力,N;Fm,i为Magnus力,N; -vip为压力梯度,N;mig为煤屑重力,N;g为重力加速度,m·s-2。

每个煤屑的运动受线性动量和角动量守恒定律的约束,煤屑i可表示为:

(2)

式中:Ii为转动惯量,kg·m2;ωi为煤屑角速度,rad/s;Ti为煤屑颗粒间的扭矩,N·m;TDi为摩擦阻力,N。

1.2 气相控制方程

在CFD-DEM数值模拟中,通常将空气作为连续相处理,采用Navier-Stokes控制方程,气相的质量和动量守恒方程为[13]:

(3)

(4)

式中:P为气体压力,Pa;εg为气体体积分数;τg为空气黏度;ρg为气体密度,kg/m3;Fpg为气体与煤屑平均相互作用力,N;Ug为气体的速度,m/s。

湍流模型采用RSM湍流模型[13-14]:

(5)

式中:i,j,k分别为笛卡尔坐标系的3个方向;Dij为湍流扩散项;Pij为应力产生项;∅ij为压力应变项;εij为耗散项。

CFD-DEM耦合过程如图1所示。在CFD-DEM耦合过程中,CFD首先将流体作用在颗粒上的力引入CFD求解器,开始计算作用在颗粒上的重力、阻力和升力;然后将计算的相互作用力传递给DEM求解器,DEM求解器通过曳力模型、牛顿第二定律提取作用在颗粒上的曳力和颗粒运动轨迹,并将煤屑的运动信息传递给CFD,循环往复直到计算收敛。

图1 CFD-DEM耦合过程Fig.1 Coupling process of CFD-DEM

2 试验设备

2.1 试验过程

图2为负压排渣定点取样试验系统图。

图2 负压排渣定点取样试验系统Fig.2 Experimental system of negative pressure slag discharge positional sampling

负压排渣定点取样的工作原理为:气流从孔口被吸送至孔底;颗粒煤从煤壁脱落,在钻头流体孔与风流汇合,并由风流携带在取样钻杆内部运动至取样装置(旋风除尘器)并完成收集。真空泵作为动力源,提供颗粒煤-气两相输送动力,升压范围为:0~-50 kPa。旋风除尘器为切向矩形入口旋风除尘器,作为煤样取样装置,最大风流处理能力为9 m3/min,壁厚为3 mm。其进出口各设定2个处于同一截面呈180°分布的感压孔。静压的测定采用“U”型压差计。压差计两端分别接入除尘器进出口的感压连接软管。等效静态钻杆采用PVC管材,其规格为φ50 mm×4 000 mm。气固两相通过钻头处的流体孔均匀进入动态钻杆装置,模拟钻进过程。进料装置采用内径100 mm的有机玻璃管,试验时将煤屑依据所需要的推进速度推动有机玻璃管,从而实现均匀进料。风量测定采用孔板流量计配合“U”型压差计的方法测定。试验采用空气干燥处理的无烟煤,密度1 400 kg/m3,煤屑平均粒径为2 mm。

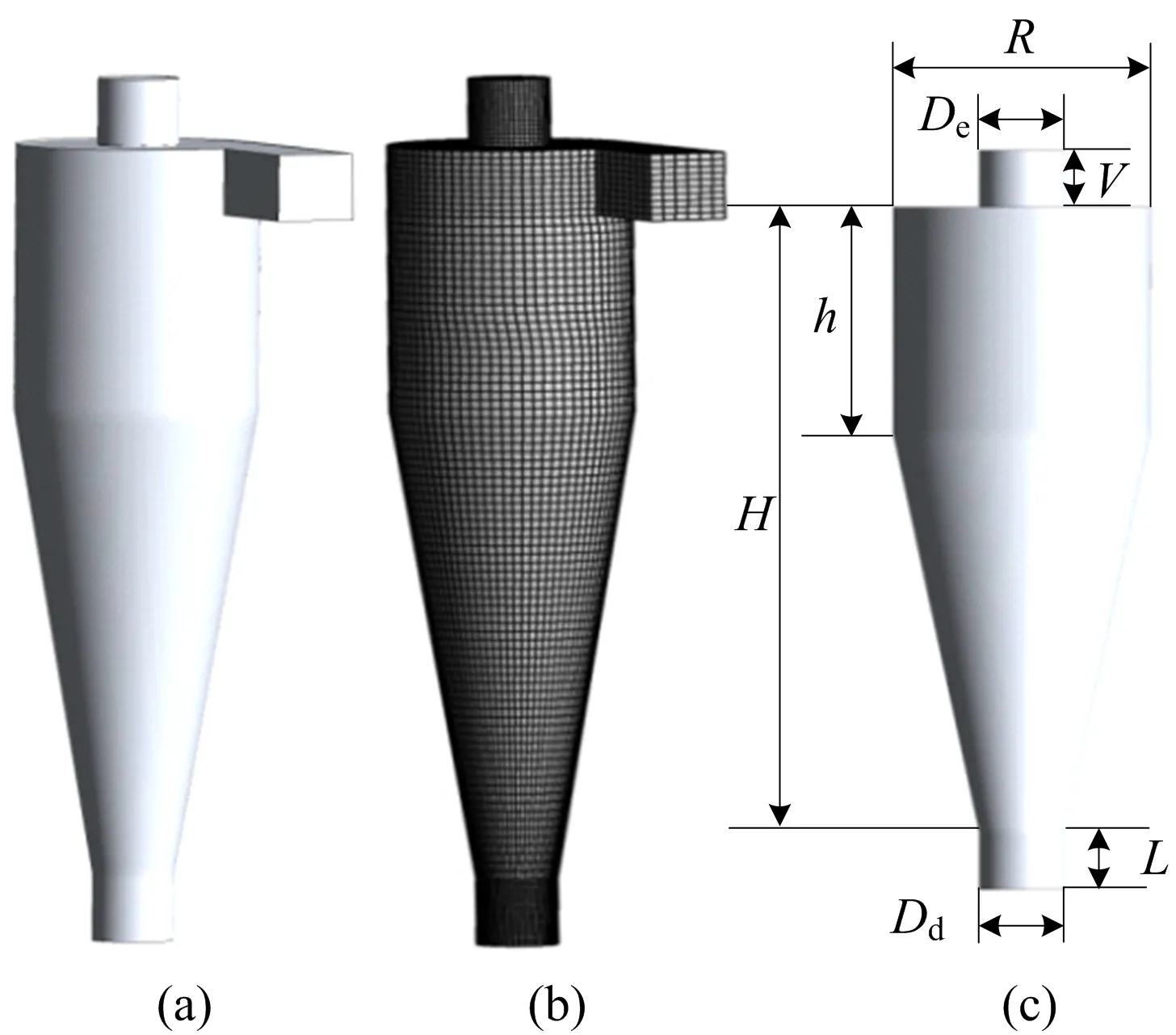

2.2 物理模型

本文采用SolidWorks构建旋风除尘器模型。如图3所示,旋风除尘器包括进气口、排气口、圆筒分离部分、锥形分离部分和圆锥形灰斗。H为旋风除尘器总高度,取1.1 m;h为圆筒分离部分高度,取0.4 m;De为排气口直径,取0.1 m;V为排气口高度,取0.1 m;Dd为圆锥形灰斗直径,取0.1 m;L为圆锥形灰斗高度,取0.1 m。

图3 旋风除尘器几何结构(a)和(c)与网格划分(b)Fig.3 Geometric structure (a) and (c) and grid partition (b) of cyclone dust collector

在Workbench中进行了网格划分,之后对划分的3种网格(粗网格68 706、中间网格105 592及细网格172 034)进行网格无关性验证,见表1。由表1可知,中间网格和细网格的数值结果相差不大,考虑计算精度和计算成本选择中间网格进行模拟计算。

表1 网格无关性验证Table 1 Independence verification of grid

在CFD-DEM耦合计算中,CFD求解器采用有限体积法和PISO压力速度耦合算法,PRESTO插值算法计算压力,QUICK算法求解动量方程。入口设为速度入口,排气口和圆锥形灰斗设为“outflow”,时间步长为1×10-4s。首先将流体计算至稳定状态,然后产生颗粒,DEM中颗粒由进气口处的颗粒工厂随机产生,垂直进入除尘器内部,DEM时间步长为1×10-6s。在负压取样过程中,为使煤屑颗粒悬浮输送,空气速度需为煤屑悬浮速度的2~2.5倍[15]。为此本文进行了4个工况的模拟,颗粒质量流率为0.3 kg/s,入口气体速度分别为5,10,12.5,15 m/s。模拟参数设置见表2[16]。

表2 模拟参数设定Table 2 Setting of simulation parameters

3 结果与讨论

3.1 模型验证

压降是旋风除尘器重要的特征参数之一,因此采用压降来验证模拟结果。图4显示了压降与入口气体速度之间的关系,由图4可知,随着入口气体速度增加,压降增加,模拟结果与试验结果吻合性较好,二者的变化趋势相同,模拟结果数值略大,最大误差为6.59%。

图4 不同入口气体风速下的模拟和试验压降Fig.4 Simulated and measured pressure drops under different inlet gas velocities

3.2 静压分布

不同入口气体速度下旋风除尘器内部静压分布如图5所示。由图5可知,除尘器内部压力分布相似,即压力沿轴向变化较小,沿径向变化较大,在除尘器排气口和圆锥形灰斗上方存在负压区,自除尘器圆锥形灰斗到排气口处,存在1条呈现一定“摆尾状”的压力条带;高压区存在于整个除尘器壁面附近,随入口风速增加,除尘器内“摆尾状”压力条带宽度增加,壁面附近高压区压力增加,分布下移,高压区面积增加明显,除尘器上方和下方的负压区变宽并朝轴向方向延伸。

图5 不同入口气体速度下旋风除尘器内部压力分布Fig.5 Internal pressure distribution of cyclone dust collector under different inlet gas velocities

3.3 切向速度

旋风除尘器中流场速度有3个分量:切向、轴向和径向。由于煤屑呈螺旋运动,因此切向速度分量和轴向速度分量更重要,径向速度分量最小,基本可以忽略[17]。为了更清楚地了解除尘器内部流动特性,垂直除尘器内中心轴线分别取Z=0.5R,1R,1.5R和2.5R4个截面,对比分析4个截面上切向和轴向速度径向分布情况,截面示意如图6所示。

图6 不同截面示意Fig.6 Schematic diagram of different cross section

切向速度主要由离心力决定,在颗粒分离中起着重要作用,图7为不同入口气体速度下各截面的切向速度。由图7可知,Z=0.5R截面上的切向速度呈“M”状,沿旋风除尘器中心轴线对称,且对称性较好,中心轴线附近的切向速度较小,切向速度从旋风分离器中心沿径向壁面方向,先增加再减少,在-0.10~-0.05 m和0.05~0.10 m处达到峰值,壁面附近切向速度最小。不同截面的切向速度分布基本相同,最大切向速度随截面位置下移逐渐减小,随入口气体速度增加而增加。

图7 不同入口气体速度下各截面的切向速度Fig.7 Tangential velocity of each cross section under different inlet gas velocities

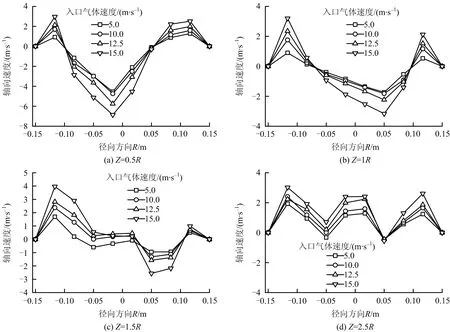

3.4 轴向速度

旋风除尘器内轴向速度的大小决定了煤屑停留在旋风除尘器的时间,煤屑通过离心力分离后,由轴向速度向下排出,图8为不同入口速度下各截面的轴向速度。

由图8可知,4个截面的轴向速度明显变化不同,在筒体上部Z=0.5R处截面的轴向速度以中心轴线为对称轴呈“V”形对称分布,中心轴线处轴向速度最大,随着入口速度的增加,轴向速度曲线“V”形更加明显,轴向速度峰值增加;对称性筒体Z=1R处截面的轴向速度与Z=0.5R处变化基本相同,轴向速度峰值降低,“V”形不太明显;锥形筒Z=1.5R处截面的轴向速度不仅对称轴偏离了几何中心,而且轴向速度的大小也呈非轴对称分布;Z=2.5R处截面轴向速度曲线呈波浪状,曲线峰值从上到下依次减弱。随着入口速度增加,中心轴线附近轴向速度增加,而除尘器壁面附近轴向速度不变。

3.5 颗粒流态

由前人研究可知,颗粒进入除尘器后,在离心力的作用下形成螺旋状的颗粒条带并靠着除尘器的壁面稳定移动。图9显示了入口风速为12.5 m/s时除尘器内部颗粒流态。

由图9可知,CFD-DEM模拟结果可以准确地预测除尘器内部煤屑颗粒流的运动状态,大部分煤屑颗粒进入分离空间后,沿除尘器壁面螺旋向下运动最终到达圆锥形灰斗处被收集,从入口到出口共用时0.9 s,在2 s以后煤屑颗粒流达到了稳定状态,由于除尘器壁面支撑力的作用,颗粒流在圆筒部分的下降角度大于圆锥部分。

图10为不同入口气体速度稳定状态下的煤屑颗粒流态。由图10可知,煤屑颗粒在离心力和径向曳力的作用下形成螺旋状的颗粒条带并靠着除尘器的壁面稳定移动。随着入口风速的增加除尘器上方的颗粒条带变宽,条带与除尘器的第1次接触的拐点上移,颗粒条带更加清晰,螺距减小,螺距减少现象在除尘器圆锥形灰斗上方更加明显。入口风速为15 m/s时,颗粒条带出现了左右波动,颗粒在除尘器内部的停留时间变长。

煤屑颗粒的运动状态取决于入口气体速度,当入口气体速度较低,只有5 m/s时,如图10(a)所示,由于煤屑颗粒惯性力与浮力相差不大,径向速度和轴向速度也较小,使得煤屑颗粒径向运移较小,煤屑进行分离空间内,受旋流影响较少,直接被旋流场中的气体带出了出口,导致沿轴向方向煤屑颗粒条带分布较短,此时煤屑颗粒在分离空间内停留时间较低;入口气体速度增加到10 m/s时,如图10(b)所示,除尘器内径向速度及轴向速度增加,煤屑进入分离空间后,受到的离心力增大,加速了煤屑颗粒向壁面的移动,煤屑颗粒在除尘器中部聚集较多,此时煤屑颗粒的停留时间有所增长;当入口气体速度增加到12.5 m/s时,如图10(c)所示,径向速度、轴向速度持续增加,煤屑颗粒沿除尘器壁面螺旋向下运动更为流畅;当入口气体速度为15 m/s时,如图10(d)所示,由于煤屑颗粒的惯性力远大于浮力,径向速度和轴向速度达到最大值,使得颗粒沿壁面螺旋向下运动的颗粒条带出现波动,以致煤屑颗粒在分离空间内停留时间最长,此时不利于煤屑颗粒的流出。

图8 不同入口气体速度下各截面的轴向速度Fig.8 Axial velocity of each cross section under different inlet gas velocities

图9 入口气体速度为12.5 m/s时除尘器内部颗粒流态Fig.9 Internal particle flow pattern of dust collector when inlet gas velocity was 12.5 m/s

图10 不同入口气体速度下除尘器内部颗粒流态(t=2 s)Fig.10 Internal particle flow pattern of dust collector under different inlet gas velocities (t=2 s)

4 结论

1)煤屑颗粒在离心力和径向曳力的作用下以螺旋颗粒条带靠近除尘器的壁面稳定向下移动。随着入口风速的增加除尘器上方的颗粒条带变宽,条带与除尘器的第1次接触的拐点上移,颗粒条带更加清晰,螺距减小。

2)不同入口气体速度下的除尘器内部压力分布相似,即压力沿轴向变化很小,但沿径向变化很大。随着入口速度增加,除尘器壁面附近高压区范围和压力也随之增加,除尘器上方和下方的负压区变宽并朝轴向方向延伸。

3)除尘器内颗粒螺旋流存在不稳定性,主要表现为切向和轴向速度沿径向方向存在较大的波动,并在中心轴线附近波动较大存在峰值,靠近壁面附近波动较小,不同入口风速的切向和轴向速度变化趋势基本相同。

4)随入口气体速度增加,径向速度和轴向速度逐渐增加,加速了煤屑颗粒向壁面的移动,煤屑颗粒在除尘器中部聚集较多,煤屑停留时间变长,入口气体速度为15 m/s时,煤屑颗粒在分离空间内停留时间最长,不利于煤屑颗粒的流出,因此,合理的入口气体速度,才能达到最佳分离效果。

——工会参与尘肺病预防实用指南》—— 检查要点17 将含尘气体除尘后排放(连载三)