低层全装配式混凝土结构的实践探索

黄莉萍,谷 昊,王世华

(1、佛山建装建筑科技有限公司 广东佛山528000;2、佛山建投城市建设有限公司 广东佛山528200)

0 引言

近年以来住建部要求推进建筑节能与绿色建筑,倡导绿色施工,大力发展装配式建筑,最大限度地节约资源、节能、节地、节水、节材、保护环境和减少污染[1]。类似传统配电房的低层现浇混凝土结构已经无法适应新发展理念的要求,主要存在如下问题:①外墙贴瓷砖,容易脱落且易脏;②建设工期长,主体结构建设工期约3 个月;③施工期间对周边有噪声及扬尘等污染,对周边居民的生活影响较大;④设计和施工未考虑一体化,室内管线采用明装,不美观。

钢结构具有抗震性能好、钢材可回收、施工周期短等优势,但造价高、耐久性较差、防水和防火性能较差,后期维护费用高。相比而言,全装配式混凝土结构对于类似配电房这种独栋可批量复制应用的低层结构是一个较佳的选择。本文以东莞某创优示范项目二层配电房为例,对低层全装配式混凝土结构进行了实践探索。全装配式意味着构件工厂生产,质量和品质易于控制;可以减少现场湿作业,减少扬尘、噪声等污染;耐久性能和防火性能良好,减少了后期维护费用;大大减少现场的施工人员配置,提高作业效率,工期缩短;顺应国家发展方向,遵循“适用、经济、安全、绿色、美观”的原则,创造良好的经济效益和社会效益[2]。

1 工程概况

图1 为东莞某创优示范项目配电房,施工图设计参照10 kV 配网工程典型配电房图集。建筑面积为140 m2,地上2 层,1、2 层层高分别为3.7 m 和3.65 m,结构体系为异形柱框架结构,建造采用全预制混凝土结构。预制构件包括预制柱、叠合梁、全预制上反下挂梁、外墙板、内墙板、叠合楼板、阳台、楼梯、女儿墙、散水和坡道板等。在满足结构安全的前提下,除各节点、叠合楼板现浇层、楼梯间平台现浇外,其它区域基本采用预制构件,尽可能多地把现浇部分转移到工厂,现场以装配作业为主,原始现浇作业大大减少,土建工期从传统的3 个月降低到不到1 个月。

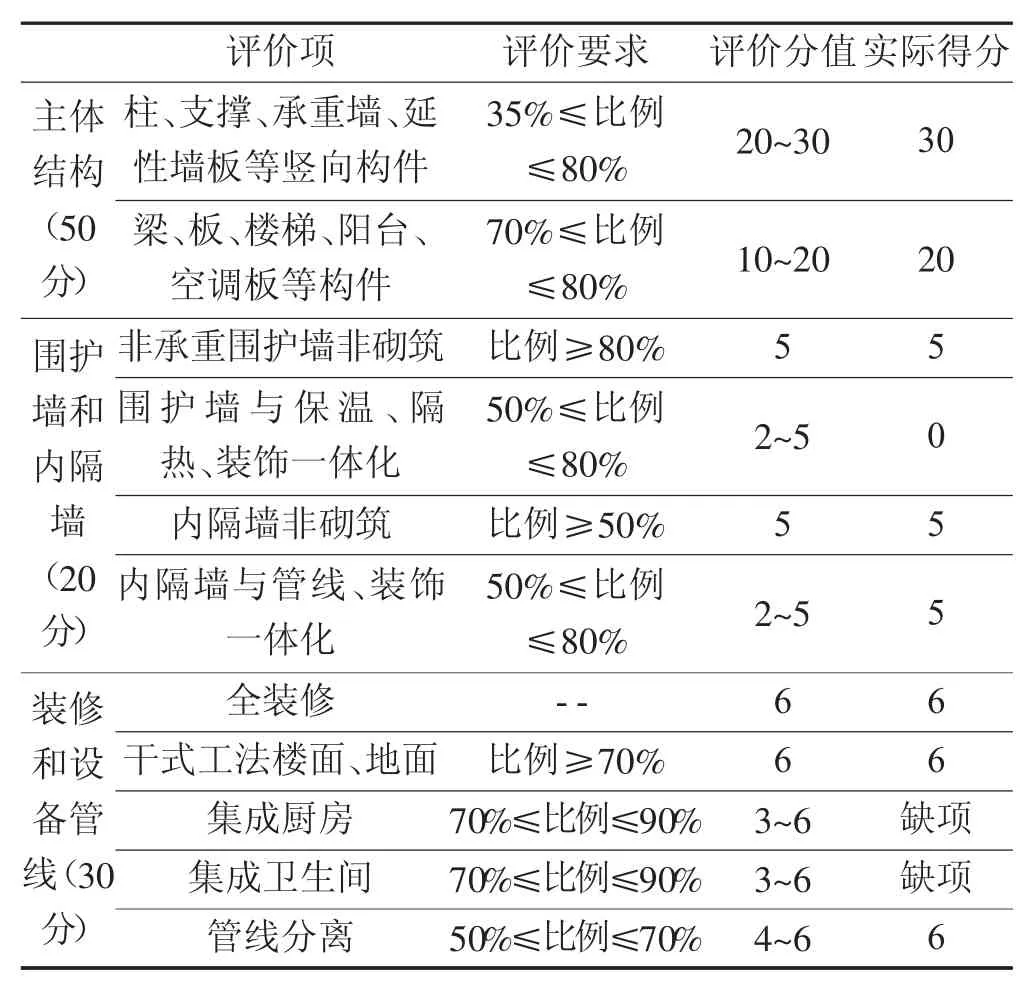

《装配式建筑评价标准:GB/T 51129-2017》[3]中条文说明1.0.2 补充说明,对于与民用建筑相似的单层和多层工业建筑符合评价原则时,可以参照执行。根据装配率的计算公式4.0.1,各项得分如表1 所示,本项目主体结构、围护墙和内隔墙分别满足最低评价分值要求,采用全装修,且考虑缺项折后装配率为P=94%>50%,满足装配式建筑的要求。同时,装配率94%符合AAA 级装配式建筑的要求。

图1 项目效果图Fig.1 Architectural Rendering of Project

表1 装配式建筑评分表Tab.1 Calculation of Prefabrication Ratio

2 设计、生产、施工一体化

传统的现浇结构采取现场施工,存在费时费力、效率不高、设计及施工精度差、反复变更、浪费等缺点,装配式建筑的特点要求建筑、结构、机电、装饰装修等各专业和环节的一体化、精细化的设计前置,同时工程相关人员在设计、生产、施工各环节相互紧密配合,从而提升工程项目的管理水平和建筑质量,是建筑行业转型升级的一个必然要求和趋势[4-6]。

2.1 基于功能设计的一体化

2.1.1 机电管线预留预埋(见图2)

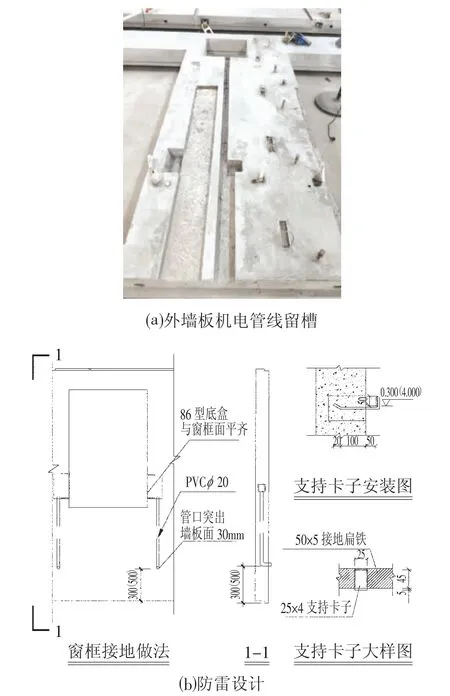

2.1.2 外墙板机电管线留槽

按照业主要求,本工程墙上所有线管、防雷接地需要暗敷,从而要求墙板在出厂时需要准确预留或预埋所有的洞口和线槽。机电、装修在设计前期介入并确定满足施工要求的室内装饰装修方案,确保对构件开洞和预留预埋精细化设计。在设计构件图中说明预留孔洞、沟槽的做法要求,预埋套管位置,管材材质及接口方式。如图2a 所示,实现预制内隔墙一体化生产和集成化协同安装。

2.2 防雷安装敷设

在防直击雷措施方面,通过屋顶设置接闪器,利用预制柱与预制墙板之间软索连接的施工便利性,在两者现浇缝内预埋16 圆钢作为防雷引下线,从屋顶往下传导直至基础。借用建筑物基础内的钢筋为接地极,保证接闪器、引下线及接地极之间通长连接。

为避免损伤预制构件,影响结构和外观,在外墙门窗上做防雷预留预埋(见图2b),包括门窗两内侧预埋86 型底盒、φ20 PVC 管和一定间距的支持卡子。待安装完成后,在支撑卡子上焊接一圈50×5 接地扁铁上形成等电位连接。

图2 外墙板机电管线和洞口防雷预留预埋Fig.2 Preformed and Embedded for MEP System and Lightning Protection

2.3 基于生产和施工的设计

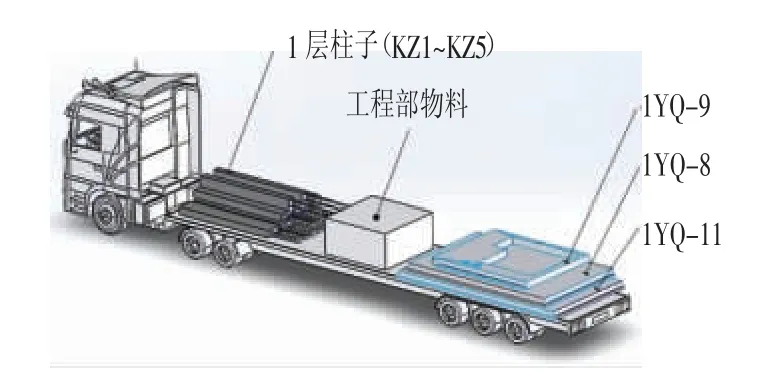

本工程从设计端开始充分考虑生产、安装的合理性和安全性。从设计初期,PC 构件的拆分考虑汽车吊的参数,协调最重预制构件和最远预制构件,确定构件拆分的大小和方式,保证安装的可实施性和安装成本的优化。通过对构件运输路线的踏勘和施工场地狭小情况的调研,确定出道路条件较优的路线和运输车辆进出的方式,使构件在运输途中保持良好的受力状态。

对于生产阶段,本工程PC 构件拆分考虑模具的标准化,尽可能标准化出筋的部位、开洞开槽的尺寸等,保证生产工艺的便利性。考虑因预留预埋对构件脱模、吊运、安装的临时支撑、现浇部位拉模等的影响,保证构件及其预埋件、连接件等在各个过程中的受力满足设计要求。例如构件开洞较大时,用槽钢进行临时加固,保障了吊装运输的安全。

由于场地狭小,没有构件堆放场地,构件需直接从运输车上吊装至安装位置,构件的运输计划、装车顺序和吊装计划由构件厂和安装施工人员紧密配合,确保吊装的连续性。图3 为施工中第一车的运输方案模拟。

图3 运输方案模拟Fig.3 Simulation of Transport Plan

2.4 装饰一体化

平面预制构件以钢模台为底模进行生产,表面平整度高,具备以下优势:①不需要抹灰,减少了稀疏的水泥砂浆抹灰产生的灰尘,适用于配电房这种对环境要求较高的建筑;②消除了抹灰开裂、空鼓甚至脱落等诸多质量通病;③节省抹灰作业的材料、人工和机械费用,降低造价;④为达到免抹灰效果,每道工序都至关重要,迫使生产和施工单位加强过程管控,施工质量得到全面提升。

3 多元化预制构件的拆分应用

3.1 大尺寸预制构件

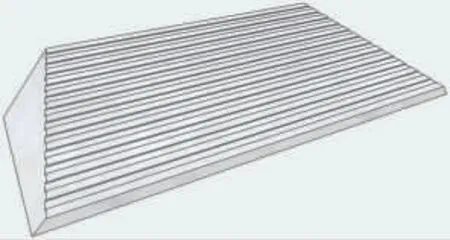

在生产、运输和吊装可行的基础上,尽可能考虑大尺寸预制构件的应用,本工程预制构件数量为74 个,大大减少了构件的数量,减少了现场的吊装次数。同时减少了因外墙、楼板、女儿墙等分拆过细、接缝数量繁多,可能出现的裂缝和渗漏的问题出现。如图4 所示,本工程最大的墙板尺寸为5 400 mm×3 100 mm×200 mm,重量约7.6 t;最大的楼板尺寸为2 900 mm×5 300 mm×70 mm,重量约2.7 t。

3.2 建筑预制构件应用

美观多样的预制构件能提供广泛的风格,满足功能需求。在现浇结构中,混凝土散水常出现裂缝,导致渗水,影响建筑物安全性能和使用寿命。配电房项目四周采用预制钢筋混凝土散水。大块预制混凝土散水整体受力且沉降均匀,板与板之间通过柔性胶进行连接,有效控制不均匀沉降所引起的结构裂缝,降低安全风险。预制坡道板(见图5)利用预制构件模具的优势可以实现精美的造型,并满足建筑防滑、耐久性能要求、品质可控、成本低。

图4 大尺寸预制构件Fig.4 Large Size of Precast Components

图5 坡道板三维模型Fig.5 3D Model of Ramp Panel

3.3 功能集成化构件应用

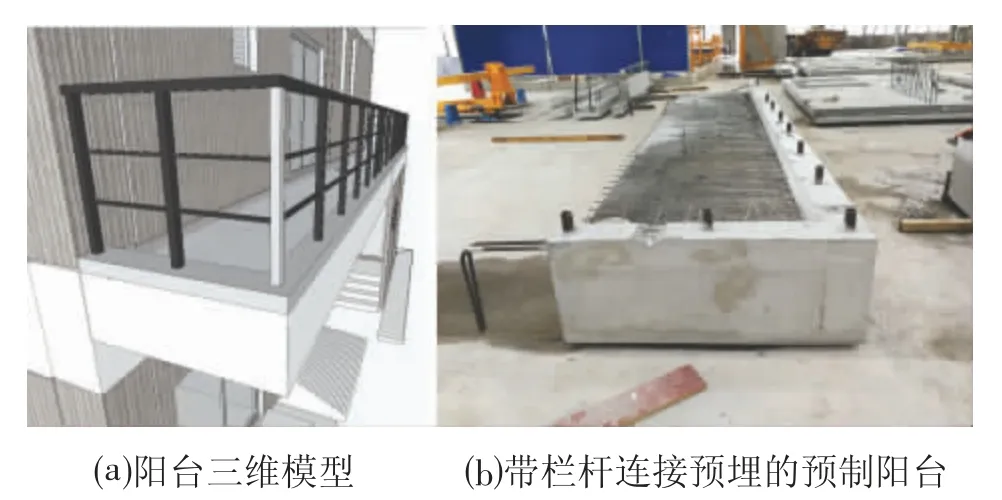

如图6 所示,预制阳台采用梁板一体预制,不仅考虑排水连接管道预埋,同时从部品部件的角度考虑装配式装修的应用。阳台栏杆采用在厂家订制,插接式工艺安装,缩短施工时间。采用该施工方法,要求各相关单位密切配合。

图6 预制阳台Fig.6 Precast Balcony

4 预制上反下挂梁

4.1 预制上反下挂梁与叠合板连接节点

配电房对净空有一定要求,在保证外立面效果的前提下,为尽可能优化净高,提出了预制上反下挂梁的方案,对结构进行优化,减少土建的造价。同时避免了现场外侧支模,保证了结构的受力合理。

如图7a 所示,预制上反下挂梁与叠合板之间按装配的基本原则留出施工安装调节缝,宽度取20 mm。叠合板厚70 mm,端部采用台阶式,毗邻预制上反下挂梁的搭接宽度内板厚50 mm。预制上反下挂梁在楼板部位伸出钢筋,与叠合板底筋和面筋形成搭接,且满足搭接长度要求。同时预制上反下挂梁内的锚固端底筋满足锚固长度≥5d(d 为钢筋直径)且过梁中线,面筋满足平直段长度≥0.4la(la为钢筋锚固长度)且弯折长度≥15d。

4.2 预制上反下挂梁与次梁连接节点

如图7b 所示,预制上反下挂梁与次梁采用机械套筒连接,次梁预制部分顶面平叠合板底部,在端部形成台阶,底部钢筋通长不出筋,在次梁端部现浇层内放置底筋和面筋的搭接钢筋,旋转伸入到预制上反下挂梁中预留好的机械套筒内。面筋在现场结合叠合板现浇层钢筋放置绑扎。保证了主次梁内力的有效传递,同时减少了现场的支模。

图7 预制上反下挂梁连接节点Fig.7 Connection for Precast Up-stand Beam with Down Hang

4.3 质量控制重点和难点

⑴叠合板与预制上反下挂梁搭接部位不能设置桁架筋,以免阻挡梁的搭接钢筋就位;

⑵严格控制梁底、板底的标高,明确叠合板、普通叠合梁和上反下挂梁的位置关系,叠合板进入到普通叠合梁10 mm,上反下挂梁与叠合板之间保持20 mm 施工安装缝;

⑶按照预制柱→普通叠合梁→叠合板→预制上反下挂梁的顺序进行安装,确保施工吊装的可行性。

5 异形柱框架结构节点设计

5.1 柱墙节点

根据文献[7-9]要求,外围护墙体及其连接应具有足够的强度、防水、防火、热工等性能。本工程墙体采用减重隔热一体化的预制混凝土内嵌式墙体,墙体的连接采用了钢丝绳连接环。分别在预制柱和预制外墙连接部位紧贴模板内侧,预埋带钢丝绳连接环的盒子,待拆模后即可拔出钢丝绳连接环。如图8a 所示,预制外墙两侧自带槽口,构造上其可能的渗水路径优于直线型路径。竖向采用两道防水,拼缝外侧材料防水选用PE 棒+建筑耐候胶,内侧采用自密实无收缩混凝土浇筑。水平向除采用企口构造外,从外至内采用建筑耐候胶+PE 棒、止水条和无收缩砂浆3 道防水措施(见图8b)。

图8 外墙板连接节点Fig.8 Waterproofing Details for Precast External Wall

该防水节点有以下特点:

⑴提高生产质量和生产效率。预制柱或预制外墙体水平方向不出筋,降低了构件生产过程中模具制作的复杂度、脱模的难度和漏浆的可能性,大大提高构件的质量和生产效率,符合工业化生产的方向。

⑵提高防水性能。竖向和水平方向均采用构造防水和多重材料防水,相比于过分依赖材料防水的形式更优,由于材料老化和施工精细程度不同可能引起的渗漏。

⑶降低施工难度。柔性的钢丝绳连接环能起到防裂作用,在安装过程中不存在钢筋碰撞的问题,方便墙板构件的安装施工。

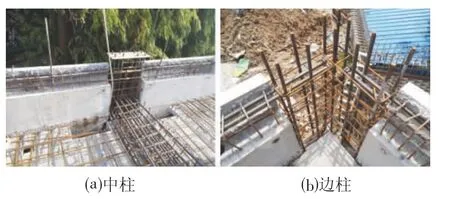

5.2 梁柱节点

如图9 所示,预制柱的纵向钢筋采用全灌浆套筒连接,梁柱节点区域采用现浇连接,有效保证节点的受力性能。

图9 梁柱节点Fig.9 Precast Beam to Precast Column Connections

6 信息化应用

6.1 精细化BIM模型指导设计、生产和施工

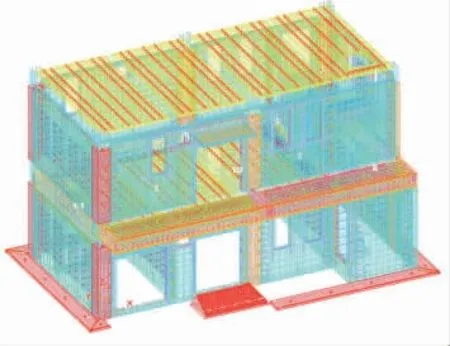

6.1.1 设计验证、优化及预拼装

二维平面图纸很难显示各个专业之间的碰撞冲突,不易纠正设计错误和漏洞。本工程利用BIM 技术及时发现问题、解决问题,优化方案,提高设计质量,减少设计错误。通过三维可视化交底,使深化设计人员理解深化拆分的细节,在构件生产方面指导工艺和生产人员。如图10 所示,预拼装对施工安装流程的模拟,规划安装流程、协同作业,使安装工人理解吊装施工工艺流程,减少施工过程中的返工或停滞。

图10 BIM 预拼装模拟Fig.10 Simulation of Construction Sequence Using BIM Techniques

6.1.2 机电预埋和预留设计

装配式建筑是一项集成性、系统性工程,本工程专业性更强,每个预留预埋均需经过设计单位各专业协同配合,避免与结构钢筋、水电埋管等产生碰撞,再由施工单位、构件生产单位对其进行复核,有问题时再反馈设计修改,不断循环,直到确保满足设计和生产施工要求。同时将机电专业施工图细化并落实其各系统路由定位,将路由过程中与土建碰撞部分进行定位预留,将机电隐蔽工程进行预埋(见图11),实现现场减少开凿、构件精细化和施工装配化的目标。

图11 利用BIM 进行机电管线预留预埋Fig.11 Preformed and Embedded for MEP System using BIM Techniques

6.1.3 提高项目成本核算的精确度

本工程基于详图节点深度的三维模型,输出PC构件实体工程量清单,可供企业内部进行成本核算工作。模型精度愈高,该项核算愈接近实际工程量,可大大节省工程量统计时间,提高造价清单的精度准度和工作效率。

6.2 Tekla 辅助构件深化设计

6.2.1 Tekla 协同建模(见图12)

Tekla 作为BIM 技术的一种工具,能实现多人同时参与的协同深化设计,通过可视化的信息可轻松进行有效沟通和协调。

图12 Tekla 整体结构模型Fig.12 Tekla Model

6.2.2 梁柱节点碰撞及优化设计

预制构件深化时,钢筋间距的调整需考虑构件生产以及现场施工的允许误差。通过Tekla 对梁柱节点处的钢筋进行排布,将复杂的节点精细化,解决了装配式建筑施工中梁柱节点处的钢筋碰撞问题,使得梁柱节点的施工质量得到保障。如图13 中三向梁的底筋汇集于200 mm×500 mm 柱截面,通过预先模拟的手段进行钢筋的碰撞优化设计,同时考虑减小骨料粒径,选用小号的振动棒进行振捣,保证主体结构的工程质量。

图13 Tekla 节点碰撞检查Fig.13 Clash Detection with Tekla

可靠的梁柱节点是框架结构抵抗竖向荷载和水平作用的关键。但节点区往往钢筋密集,施工困难。通过充分的结构计算分析和与设计单位的沟通,对于简支次梁,减少了深入节点的底筋根数;对于无法直接减少钢筋数量的构件,采取了增大钢筋直径的方式以减少钢筋根数。通过这些措施,优化了节点区的钢筋排布,减小了施工难度。

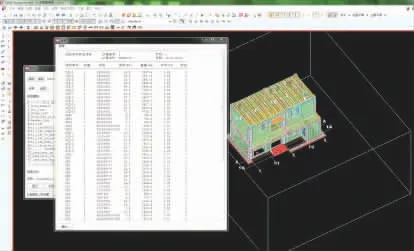

6.2.3 构件图纸、清单、材料表输出

如图14 所示,通过Tekla 生成精细化的构件图纸,输出的钢筋、混凝土和预埋件等辅助件的数量、定位和规格精确完整,便于工厂的生产。预制构件生产时,要严格按照构件深化图纸控制梁、柱主筋、箍筋等的形状和间距。

图14 Tekla 图纸、清单与材料表输出Fig.14 BOM(Bill of Material)Output with Tekla

6.3 数字化生产管理系统助力工厂信息化

在项目生产阶段,工厂采用基于云端的PCMES数字化生产管理系统(见图15),通过一物一码、生产溯源、移动协同、堆场管控、自动报表,用轻量高效的方式实现项目的无纸化信息化管理。

7 结论

⑴高装配率的混凝土结构在小型低层建筑的应用具有可行性。本工程土建工期大大缩减,现场污染相对更少,后期维护费用低,在预制栋数满足一定数量的前提下,成本造价可控,具备推广性。

⑵设计、生产、施工一体化的实践,各环节相互紧密配合,减少了反复变更、浪费的情形,显著提升工程品质。

⑶水、强电、弱电、防雷等的线管、线槽在预制墙板上实现了精确预留预埋,效果良好。基于生产和施工的力学方面的考虑,保证了构件完好状态。

⑷多元化预制构件的应用使得现场模板工程大大减少,构件生产质量可控,施工效率明显提高。

⑸预制上反下挂梁的合理运用,既解决了建筑外观和净高的要求,节约了土建成本,又保证了结构安全。

⑹BIM 技术具有可视化、协调性、模拟性、优化性和可出图性五大特点[10],大大减少了设计错误,解决了施工安装顺序、梁柱节点施工等问题,提高了工程品质和施工效率,创造了经济及社会效益。

⑺生产阶段的信息化管理对于预制构件产品的质量保证具有重要意义。