预应力混凝土管桩机械连接技术的研究

——探讨基础工程装配式施工

董晓明,钟智谦,郭伟佳,刘智文

(1、广东省建筑设计研究院 广州510010;2、广州天行机械接头有限公司 广州510010)

0 引言

预应力混凝土管桩作为预制混凝土构件,实现工业化生产、遵循少规格、多组合、标准化的原则,经过近30 年的发展,已由广东省推广至全国各地广泛使用。对于结构装配式技术的应用,目前普遍集中在预制梁柱、预制叠合楼板、预制楼梯等构件,却忽视了基础工程中产量最大、应用最广、社会效益显著的预应力混凝土管桩。现阶段管桩装配式连接技术较成熟的机械连接在工程上的应用通常多限于抗拔桩,大多数桩基工程仍沿用传统焊接连接做法,究其原因,我们认为,是目前认可的检测方法不利于预应力混凝土管桩装配式机械连接技术的应用,从而影响设计、施工上的推广普及。

本文以预应力混凝土管桩机械连接技术的研究成果及工程实例,探讨了管桩基础工程装配化的施工应用。

1 预应力混凝土管桩连接的传统方法及不足之处

预应力混凝土管桩连接传统方法大多采用人工焊接,焊接时先在坡口圆周上对称点焊4 点~6 点,待上下桩节固定后拆除导向箍再分层对称施焊,焊接层数宜为3 层,内层焊渣须清理干净后方可施焊外一层。按规范标准,每个接头一般需时约22~30 min 以上才焊完[1],并须待焊接接头自然冷却后方可继续沉桩,手工电弧焊时冷却时间不少于8 min(锤击桩)或6 min(静压桩)[2]。此传统焊接连接方式存在以下不足之处:

⑴受施焊环境、焊工技术素质、施工速度、焊缝检测和监管力度等诸多因素影响,经常会出现接头质量不合格,导致管桩基础安全隐患及须补强基础而拖延工期的情况。

⑵在一些特殊地质场地,由于焊接方式需时较长,对桩基施工会带来不可预见的问题,如场地存在深厚淤泥层或挤土效应明显的场地等[3]。

为了解决以上问题,行内研发了多种预应力混凝土管桩的机械连接方式。

2 预应力混凝土管桩啮合式机械连接的构造

预应力混凝土管桩啮合式机械连接是指管桩上、下节管桩采用机械构造部件连接,利用连接销与分别预埋在管桩端板上的连接槽、螺栓孔啮合的连接技术,以下简称机械连接,如图1、图2 所示;机械连接接头部件工厂标准化加工生产,相对传统人工施焊连接方式,受人为因素的影响少。

图1 预应力混凝土管桩啮合式机械连接的构造Fig.1 Structure Details of Joggle-joint Mechanical Connection of Precast Concrete Piles

图2 螺栓孔、连接销和连接槽大样Fig.2 Detail of Bolt Hole,Connecting Pin and Connecting Trough

螺栓孔、连接销和连接槽按图2 进行机械连接[4]。

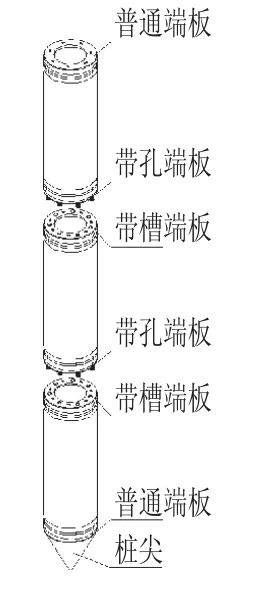

采用机械连接的混凝土管桩同时包括常规的普通端板和机械连接端板,机械连接端板是机械连接接头处,预应力混凝土管桩端部的预埋连接钢板,包括在上节桩下端预埋的带孔端板和下节桩上端预埋的带槽端板,统称机械连接端板,如图3 所示。

图3 机械啮合接头三节桩配装示意图Fig.3 Picture of Three Piles Assembled by Joggle-Joint Mechanical Connection

3 机械连接接头的施工

机械连接的施工快捷、便利,工人通过简单的培训,可以很快上手,单个机械连接需时仅为3 min,如需封闭焊缝则再增加5 min,且连接后可以马上继续桩基的施打(压),大大加快了施工进度,其施工顺序如下:

⑴根据勘察报告和设计要求,统计上、下节桩的数量;根据机械连接技术的特点,按图3 做好配桩计划。

⑵清理连接处的上下端板,用扳手将已涂抹沥青材料[5]的连接销逐根旋入上节桩带孔端板的螺丝孔内,并用校正器调整好连接销的高度;

⑶剔除已施工就位的下节桩带槽端板连接槽内泡沫塑料保护块,根据防腐的需要在连接槽内注入沥青涂料,当桩接头处地基土、地下水腐蚀性等级为弱时,在端板面周边抹宽度为20 mm、厚度为3 mm 的沥青涂料;当桩接头处地基土、地下水腐蚀性等级为中、强时,在端板面应满涂厚度为3 mm 的沥青涂料;

⑷将上节桩吊起,使连接销与带槽端板上各连接口对准,随即将连接销插入连接槽内;

⑸连接完成后,如采用低应变检测桩身完整性时,尚应对接缝电焊封闭。加压使上下节桩的端板接触,采用电焊封闭上下节桩的接缝,电焊在桩四周对称进行,电焊层数1 层,厚度不少于3 mm。

4 机械连接检测方法

预应力混凝土管桩桩身完整性检测有低应变法和高应变法两种[6],由于预应力混凝土管桩采用机械连接时,其接桩处必然会出现明显的接缝,如采用低应变法检测,会出现异常而误判为断桩,在机械连接时须对接缝采用电焊封闭,否则应在检测时确定桩的实际接头位置,将接头不作为缺陷点统计,或者采用孔内摄像[7]等桩身质量检测的辅助手段。

考虑机械连接接头处接缝的既有性,目前适合于判断桩身完整性的检测手段以高应变法为佳[8],这样可不需要对桩接缝焊接封闭,更能体现机械接头的优势,且高应变法还可以判断单桩竖向抗压承载力。

5 机械连接的优势及应用实例

⑴预应力混凝土管桩为抗拔桩或为承压桩兼抗拔桩时,采用机械连接,通过若干个连接销与上下管桩机械啮合连接,连接质量得到保障。

⑵机械接头施工完毕后,位于端头板断面外圈和内圈的沥青材料至少有1 mm 厚已固化,而且固化厚度随时间而增厚,所以整个接头得到沥青的保护,且机械啮合接头还经过热镀锌的保护,故机械接头的防腐蚀性能优良。中国工程建设标准化协会防腐蚀专业委员会评估:“机械接头可用于水土腐蚀性等级为强、中、弱的环境中”[9]。

广东省汕尾市某部队综合楼项目场地近海,地下水与海水连通,对混凝土具有中等到强腐蚀,对钢筋具中等腐蚀。项目基础型式为PHC 管桩基础,管桩桩节间采用啮合式机械连接,管桩连接时,按前文采用相应防腐措施后,将连接销插入连接槽内,加压使上下节桩的端板接触,并采用电焊封闭上下节桩的接缝,电焊层数为1 层,达到双保险的作用。桩基施工完毕后,据抗拔检测报告、静载检测报告显示,桩基质量及承载力均满足设计和规范要求,该楼房使用至今未发现结构出现异常。

⑶在厚度较大的淤泥软弱土层时,由于淤泥对入土管桩约束力较差,管桩在该软弱土层采用焊接连接,耗用时间较长,连接时容易产生位移,倾斜现象,特别是管桩在流塑淤泥层段,仅自重也会下滑,需采用吊桩进行连接,接头处容易产生曲折;如采用机械连接,会大大降低质量问题的几率。福建、广东汕头沿海不少淤泥土层较厚大地区,预应力管桩多应用机械连接技术,质量效果很好。

⑷当桩数较多较密集、砂层较厚、挤土效应较大时,因机械连接比焊接接头大大缩短接桩的时间,可降低土壤固结和挤土效应对管桩施工和后期受力的影响。

福州市某污水处理厂厂区及厂外管网三期工程厂区第2 标段工程项目建于2013 年,基础采用PHC400 管桩,考虑到该项目布桩密集、挤土效应较大,管桩桩节间采用啮合式机械连接以缩短接桩时间,降低土壤固结和挤土效应对管桩受力的影响。根据现场施工记录和检测结果,施工过程顺利,确保了基础工程的质量和工期可控。

⑸水上作业、施工环境温度低于0℃或长期风雨天作业时,机械连接接桩可不受天气如下雨、下雪等恶劣施工环境的影响,其便捷的优越性尤为明显。

辽宁省盘锦市某船舶工业基地污水处理厂项目基础采用PHC300 管桩,管桩桩节间连接采用啮合式机械连接。项目在冬季施工,施工期间环境温度处于0°以下,并时有雨雪天气,由于机械连接不受温度和天气影响,项目在低温及雨雪等恶劣施工环境中仍能顺利完工,根据现场施工记录和抗拔检测报告、静载检测报告显示,桩基满足各项指标要求。使用至今无出现异常。

⑹在特殊施工环境,如不允许修建施工便道的原始森林保护区或海上特殊施工环境,采用履带式起重机起吊打桩锤的施工方法(简称飞锤吊打法)[10]时,预应力管桩无法采用专用打桩机或打桩船进行施工,而采用飞锤吊打法对打桩垂直度、管桩耐打性、桩接头质量有更高要求,此时采用机械连接可增加焊接接桩的安全性,提高沉桩效率。

6 结语

机械连接作为一种新型的管桩连接方式,与传统焊接连接方式相比,具有适应性强,不受施焊的气候或自然环境的影响,适用于腐蚀性环境,同时具有操作简单、施工快速、连接质量保证、节省人力成本及施工周期等优点,实现了基础工程的工业化生产,装配式施工,具有明显的先进性和经济优势。

随着预应力混凝土管桩应用领域的拓展,如在复合地基、基坑支护等领域逐渐被应用;以及随着人力成本的不断提高,顺应绿色环保的潮流,机械连接势必将成为管桩连接施工方式的主流;而将来更先进的检测手法或检测标准的制定,将使机械连接的优势更为突出。