某高校S1地块学生宿舍装配式建筑深化设计分析

黄 泽,刘津成,王 帆,3

(1、华南理工大学建筑设计研究院有限公司 广州510641;2、广州市建工设计院有限公司 广州510030;3、华南理工大学亚热带建筑科学国家重点实验室 广州510640)

0 引言

随着传统建筑业的转型升级,装配式建筑的建造项目落成将会越来越普及。而现有的建筑结构设计的模式与国家大力倡导的装配式发展无论是从设计方法、生产模式、各方合作关系均有较大变化。发展装配式建筑的关键点则是预制构件深化设计与关键连接节点设计,通过对实际的装配式工程项目设计施工过程进行汇总以及针对同类型项目未曾出现过的重难点进行解析,形成有效的深化设计经验和总结,从而帮助推动装配式产业的发展[1]。

1 工程概况

华南理工大学国际校区项目位于广州市番禺区南村镇,总用地面积为地1 105 922 m2,总建筑面积140 万m2。其中S1 地块四栋学生宿舍均为装配式建筑。S1 学生宿舍地下室及2 层为现浇混凝土结构,S1-A1、S1-A2、S1-B1、S1-B2 宿舍楼3 层及以上为预制楼层(见图1、图2)。上述4 栋塔楼的装配率均大于60%,根据装配式建筑评价标准的评价要求,可评价为A 级装配式建筑[2](见表1)。

图1 S1 地块4 栋装配式学生宿舍Fig.1 Four Assembled Student dormitory on the S1 Plot

图2 结构平面拆分布置图(以A1 栋为例)Fig.2 Structural Plane Split Layout Diagram(Take A1 as an Example)

表1 装配率计算得分表(以A1 栋为例)Tab.1 Assembly Rate Calculation Score Table(Take A1 as an Example)

2 装配式构件深化设计

2.1 预制柱

本工程预制竖向构件从3 层开始预制,2 层作为现浇转换层。所有的预制竖向构件因考虑连接施工的便捷性以及生产开模成本因素,会尽量归并尺寸种类,减少构件类型。柱截面取值尽量统一,最典型截面为400 mm×1 000 mm(见图3)。

预制柱的截面配筋采用等面积代换的方式,由原设计结果配筋代换成大直径钢筋,同时中部纵筋间距较大处增加不伸入节点的构造钢筋,此做法可使得每根柱子的钢筋根数和套筒数量减少50%,每根柱子套筒节约的成本为157.2 元,相应其他材料项和人工也均有所减少(见表2)。

预制柱截面配筋及截面形式如图4 所示。

图3 预制柱Fig.3 Prefabricated Column

表2 套筒对比分析表Tab.2 Sleeve Comparison Analysis Table

图4 预制柱构件形状与配筋图Fig.4 Prefabricated Column Member Shape and Reinforcement Diagram

预制柱深化设计时还需考虑的情况包括以下方面:

⑴一般情况下竖向构件的重量较大,故需要考虑竖向构件在内的吊重分析,并将相关平面数据反馈给施工方进行塔吊的布置与考虑。

⑵本工程预制柱的箍筋采用新型工业化程度高的一笔箍代替现有的组合箍筋。一笔箍是使用水平生产机用一根不切断的箍筋弯折而成的箍筋。经学者试验研究,一笔箍的约束强度与设计受力可满足使用要求[3]。

⑶预制柱内部的预埋主要考虑防雷接地的做法和施工所需的塔吊扶墙的预留预埋件。

预制柱的深化设计还需考虑原柱子的形状及尺寸,这些因素最终影响着预制构件的重量。而预制柱通常为单构件重量最重的构件,对现场塔吊的配合要求极高。重量过大的构件需要考虑运输限载问题,可考虑根据施工现场情况进行游牧式生产预制。

2.2 预制叠合主梁

预制叠合主梁的构件深化主要根据现浇结构计算模型的梁截面尺寸进行拆分,拆分位置可设置在预制柱边缘,梁柱节点区为后浇节点区,该做法可保证结构受力且现场施工支模、支撑都可相应减少。此做法的关键点是在预制梁柱相交的十字节点位置,预制梁的钢筋须注意四向相交的钢筋位置,各项钢筋以及预制柱的钢筋不发生碰撞[4]。

本工程预制叠合主梁主要截面为250 mm×600 mm、300 mm×600 mm。叠合主梁现浇部分的高度同相邻楼板厚度,同时按照规范设计内槽不小于50mm 的要求,边梁临空边采用2 mm 镀锌钢板作为挡浆板,可省临空边施工支模。预制主梁制造图及现场支撑如图5、图6 所示。

图5 预制主梁构件形状与配筋图Fig.5 Prefabricated Main Beam Member Shape and Reinforcement Diagram

2.3 预制叠合次梁

预制叠合次梁的尺寸以200 mm×600 mm 为主,由于板厚因素,现浇叠合层为140 mm,并在叠合次梁梁端设置粗糙面(见图7、图8)。预制叠合次梁的两端预埋有钢企口,用于预制主次梁之间的连接,采用钢企口连接时,应符合装配式及现浇结构相关规范[5、6]的规定。

图6 预制主梁Fig.6 Prefabricated Main Beam

图7 预制次梁构件形状与配筋图Fig.7 Prefabricated Secondary Beam Member Shape and Reinforcement Diagram

图8 预制次梁Fig.8 Prefabricated Secondary Beam

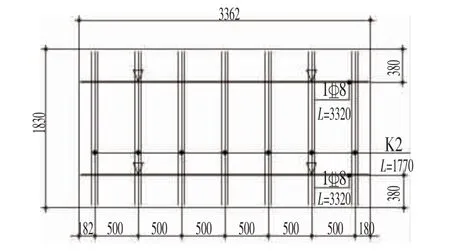

2.4 预制单向叠合板

叠合板设计根据接缝构造、支座构造和长宽比确定,本工程的叠合楼板采用单向板设计(见图9、图10和图11)。楼板采用钢筋桁架叠合楼板,考虑管线埋设以及规范要求的最小预制厚度,最终楼板整体厚度取140 mm,预制部分的厚度取65 mm,叠合部分的厚度为75 mm。预制叠合板的配筋为双层双向10@200,局部另附加钢筋。受力方向的钢筋桁架间距≤500 mm,边距≤250 mm。

由于预制叠合板属于水平面伸展的构件,深化设计所需考虑的制约因素主要为构件的的运输。文献[4]规定:预制叠合板设计长度小于6 m,另外我国的道路车辆运输的限宽一般为2.4 m。这些外部因素同样制约着深化构件的尺寸,预制板拆分时需考虑上述因素。

图9 预制叠合板形状图Fig.9 Prefabricated Laminate Shape Chart

图10 预制叠合板出筋方向剖面图Fig.10 Sectional View of the Prefabricated Laminate

图11 预制叠合板Fig.11 Prefabricated Laminated Board

2.5 预制沉箱

宿舍楼的预制沉箱将相邻两个单元的卫生间沉箱预制成一个整体,目的为减少预制构件数量和解决沉箱降板的问题。同时创新性的将预制主次梁的钢企口连接方式应用在预制沉箱与主体结构的连接上。预制沉箱两侧的沉箱次梁预埋钢企口,钢企口的设计生产应符合相关规范[6]的要求。吊装时可直接将其搁置在沉箱周边的预制主梁之上,无需另搭设支撑体系。同时由于连接方式与传统的工艺不同,预制沉箱所需的预留钢筋也大大减少,只需在沉箱侧壁预留少量的钢筋,即可满足设计要求,该做法有利于预制沉箱的运输、吊装以及后续钢筋连接等工序。之后可进一步考虑一体化要求,将沉箱后填陶粒混凝土和沉箱内部管以及卫生间面层均可考虑整体预制,但需要进行吊重分析,从各方面充分考虑和论证。预制沉箱制造图及实物图分别如图12、图13 所示。

2.6 预制外墙

预制外墙在本工程中采用两种形式,一种为带饰面的预制夹心保温外墙,另一种为预制梁墙一体构件。

⑴预制外墙板即非承重围护墙,是在结构体周围起到装饰及围护作用的外墙板。本工程的预制夹心保温墙板采用反打工艺。反打工艺为预先把饰面砖放置在构件模具中,浇筑混凝土后一次预制成型的施工工艺。对比现有的干挂或者贴砖工艺,反打工艺成品规整度高,粘贴安全可靠,有效减少二次施工操作带来的施工步骤,更符合装配式建筑一体化装修的要求。同时采用预制夹心保温墙板时,需注意节能和墙体拉结件的选取和计算。预制外墙如图14 所示。

图12 预制沉箱形状图Fig.12 Precast Caisson Shape Chart

图13 预制沉箱Fig.13 Prefabricated Caisson

图14 预制夹心外墙(瓷砖反打工艺)Fig.14 Prefabricated Sandwich Exterior Wall(Tile Anti-playing Process)

⑵预制梁墙一体是预制外墙板的与其上部的预制梁一体制造的预制构件。将预制梁与预制外墙做成一体化的构件,成功解决预制构件与预制构件之间的连接问题。此改进做法将预制梁和预制外墙合二为一,有效地减少构件的数量和连接节点数量,同时减少预制构件模具的数量,也减少预制构件的吊装数量,减少吊装工序。预制梁墙一体制造图及实物图分别如图15、图16 所示。

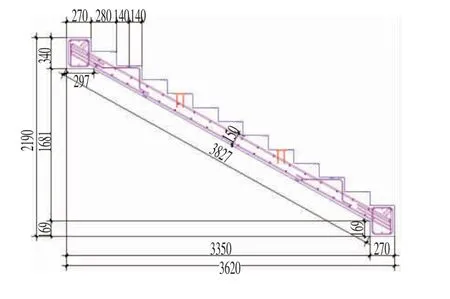

2.7 预制楼梯

预制楼梯为装配式结构构件之中造型最典型的构件,所以最能体现预制构件的优势,对比现浇的楼梯,在工厂预制的楼梯成品质量更佳,外形把控更为精准。另外预制楼梯不需要按照现浇楼梯搭设复杂造型的支撑模板体系,大大节省了人力物力。本工程采用双跑预制楼梯,由于构件重量以及道路运输限制等因素,现有的装配式项目的预制楼多为预制双跑楼梯单段构件。预制楼梯制造图及实物图分别如图17、图18 所示。

图15 预制梁墙一体形状及配筋图Fig.15 Prefabricated Beam Wall Integral Shape and Reinforcement Diagram

图16 预制梁墙一体Fig.16 Prefabricated Beam Wall Integrated

图17 预制楼梯构件立面图Fig.17 Prefabricated Staircase Member Elevation

图18 预制楼梯构件Fig.18 Prefabricated Stair Member

3 预制构件连接设计

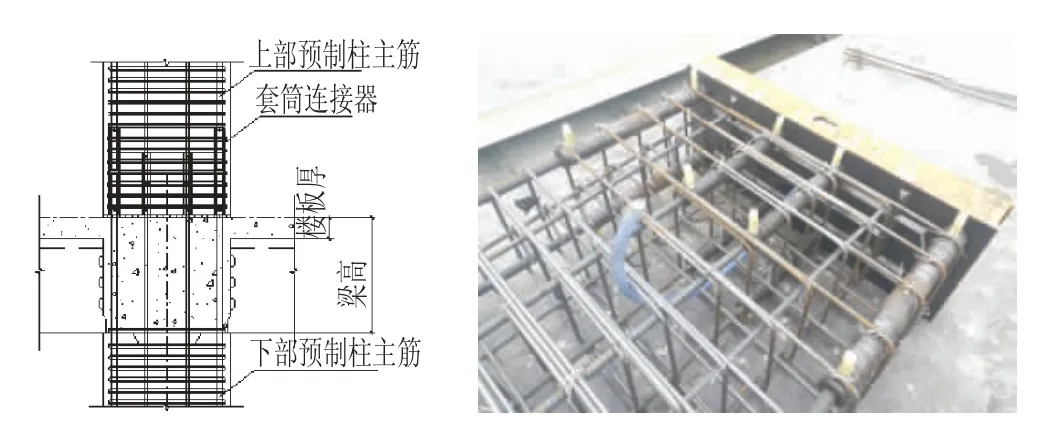

3.1 预制柱连接

预制柱竖向连接采用灌浆套筒工艺。灌浆套筒的材料为碳素结构钢或合金结构钢,用于钢筋连接。两根钢筋从套筒两端插入,套筒内注满高强且具有微膨胀特性的灌浆料,通过灌浆料的传力作用实现钢筋连接。

采用较大直径的钢筋及较大的柱截面,可以在满足配筋率和计算结果的情况下减少钢筋根数以及套筒数量,且更容易满足套筒与套筒的间距最小值,同时预制柱的套筒连接区域往上500 mm 的位置需要箍筋加密处理。预制柱钢筋套筒节点如图19 所示。

图19 预制柱连接及套筒Fig.19 Prefabricated Column Connection and Sleeve

3.2 预制梁柱节点连接

吴刚等人[7]归纳汇出梁柱连接的多种连接方式,而本工程采用的是预制梁可直接搁置在预制柱的顶部,之后节点区进行混凝土浇筑,施工吊装前需在预制柱端安装角钢托座作为预制主梁的临时支撑结构。Khaloo 和Parastesh 的研究[8]了也充分证明预制混凝土梁柱节点区后浇连接的节点在低周反复荷载作用下的受力性能,证明该节点具有良好的延性和安全性。预制梁柱节点如图20 所示。

图20 梁柱节点连接Fig.20 Beam-column Node Connection

预制梁与预制柱连接处的钢筋连接等同于现浇结构的钢筋连接处理,但也有区别之处:

⑴若预制柱的四个方向均需连接预制梁,则各个方向上的预制梁的梁底筋需交错分布,确保预制构件吊装完成后,预制梁与预制柱连接部位之间的钢筋不发生碰撞。

⑵预制梁与预制柱连接吊装时,需严格合理分析其施工的先后顺序。特别是四向预制主梁相交连接时,需严格按配筋设计的钢筋避让的顺序进行。

⑶预制梁的接缝验算,需进行专项计算,如不满足需增加抗直剪钢筋。

3.3 预制主次梁节点连接

本工程铰接的连接方式一般为钢企口搭接,在预制次梁的两个端部预埋相应尺寸的钢企口,同时在预制主梁的连接部位设置连接槽口。吊装时先将预制主梁吊装至指定位置并固定好,再将预制次梁直接吊装至预制主梁之间,直接搁置在预制主梁的连接槽口之中,调整至合适的位置,使用无收缩砂浆填充预制主次梁之间的连接部位,即完成预制主次梁之间的连接。预制主次梁钢企口连接节点如图21 所示。

图21 预制主次梁连接节点Fig.21 Prefabricated Primary and Secondary Beam Connection Nodes

3.4 预制叠合板与预制梁连接

预制叠合板在预制梁上的搁置长度需≥15 mm,但不能大于梁保护层厚度。在主受力方向,叠合板底部钢筋伸入梁中的长度大于5d(d 为钢筋直径)且不小于100 mm。叠合板出筋需与预制主梁或次梁的箍筋间距匹配,目的是避免叠合板的出筋与预制梁的箍筋之间的碰撞,如果发生碰撞时,调整原则为调节板筋出筋为优先考虑。预制叠合板与梁连接节点如图22 所示。

图22 预制梁板连接Fig.22 Prefabricated Beam-Slab Connection

3.5 预制楼梯的连接

现浇混凝土结构楼梯多采用两端固定支座的方式,计算中楼梯也参与到抗震体系中,而装配式结构建筑楼梯与主体结构的连接宜采用简支或一端固定一端滑动的连接方式,预制楼梯不参与主体结构的抗震体系设计。

本工程宿舍楼预制楼梯上端设置固定端,与支承结构现浇混凝土部分连接。下端设置滑动支座,放置在支承体系上。预制楼梯连接节点如图23 所示。

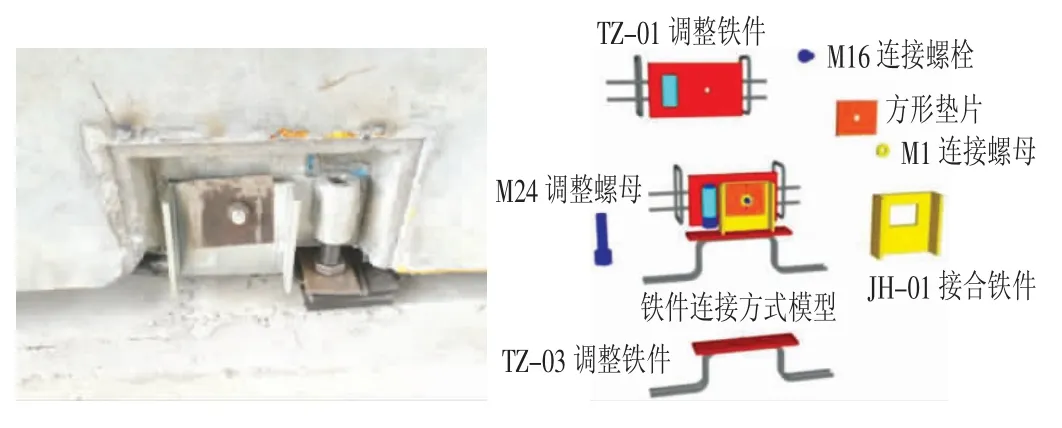

3.6 预制外墙连接

预制外墙与主体结构连接设计的设计要点[9,10]有:

⑴预制外墙相对主体结构可以滑动,用于抵消主体结构出现层间位移引起的内力。

⑵连接节点部件要有足够的强度,且安装位置需预留足够的空间。

预制外墙的连接实施操作方式有铁件连接与浆锚连接。

铁件连接是采用连接铁件将预埋在预制外墙与主体结构的铁件进行螺栓连接或焊接。本工程的点支承方式采用的连接铁件如图24 所示,该节点使用垂直螺栓作为承托工具,使得铁件既可作为连接工具,也可以作为调节工具。预制外墙铁件连接节点如图24、图25 所示。

图23 预制楼梯的连接Fig.23 Prefabricated Stair Connection

图24 铁件模型图与实物图Fig.24 The Iron Model Map and Physical Map

图25 铁件大样图Fig.25 The Iron Sample

浆锚搭接连接是在预制外墙等构件中预留孔道,将需要搭接的钢筋插入孔道,并在孔道内灌注具有微膨胀特性的灌浆料的连接方式。该连接的优点为施工成本低、操作要求简单。预制外墙浆锚连接节点如图26、图27 所示。

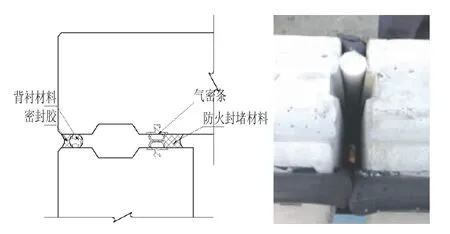

外墙板与外墙板之间的连接为接缝防水构造,墙板水平缝防水设置包括密封胶、气密条和企口构造。竖缝防水设置为密封胶、气密条和排水槽。外墙板应满足防水,防火等建筑要求,同时需满足层间位移、温度变化引起的变形要求。预制墙板接缝连接节点如图28 所示。

图26 钢筋浆锚连接Fig.26 Steel Bar Anchor Connection

图27 现场构件浆锚预留钢筋Fig.27 Field Member Slurry Anchor Reserved Steel

图28 外墙板竖向接缝构造Fig.28 Vertical Wall Joint Construction

4 结语

装配式建筑对比于现浇施工建筑,在设计、生产、施工阶段的各专业配合要求更高,同时建筑产业发展升级与越来越趋向协同化、产业化、高效化。本文通过详细归纳装配式建筑深化设计的内容,详细阐述预制构件深化设计流程以及工程中解决的难题,得出以下结论:

⑴预制柱的深化设计采用钢筋等效代换原则,使得代换钢筋后的套筒数量减少了50%,套筒总费用减少23%,与此同时,代换后的套筒数量减少方便施工现场安装,有效减小施工难度和人工时间成本。因此钢筋等效代换的做法在预制柱的深化设计中是非常必要的。

⑵本工程预制外墙的连接做法里面采用三种方式:浆锚连接、承重铁件连接、调整铁件连接,充分从设计、生产、安装等阶段证明其设计合理性,结构安全性,但是基于标准化预埋件和连接节点方式的考虑需进一步优化设计。

⑶预制沉箱可通过钢企口连接的方式进行整体预制,达到减少沉箱边缘出筋、节省吊装支撑体系、方便构件生产运输、简化现场施工安装流程的目的。

⑷预制梁墙一体通过“一体式”预制的思路方式,规避预制构件之间连接困难的问题,同时减少构件生产模具数量以及构件吊装数量,但需考虑吊重。