类固相法快速合成高钙镁离子交换性能的P型分子筛

张 恕 郭宏飞 刘秀伍 陈学青 赵 斌 曹吉林

(河北省绿色化工与高效节能重点实验室,河北工业大学化工学院,天津 300130)

0 引 言

P型分子筛(Na6A16Si10O32·12H2O)具有斜碱沸石的骨架结构,主要由硅(铝)氧四面体通过共用顶点氧桥构成基本结构单元八元硅(铝)环,并连接成孔径为0.31 nm×0.44 nm和0.26 nm×0.49 nm的直形孔道或正弦形孔道相互交错于八元环内[1-2]。

P型分子筛广泛应用于废水中的有毒或放射性物质的处理,小分子气体的分离、生态清洁剂的生产、钙镁离子交换等生产工艺[3-7]。目前,国内外学者主要以粉煤灰[8-9]、煤矸石[10]、膨润土[11]等为原料,采用水热法或改良水热法合成P型分子筛。张西玲等[12]以粉煤灰-锰渣基地质聚合物为前驱体,按照硅铝比3.8、锰渣掺量40%(w/w)、碱浓度3.0 mol·L-1、水热温度70℃、水热时间24 h,经水热合成法原位转化为NaP型沸石分子筛,测得其Ca2+交换量达351.25 mgCaCO3·g-1。Tang等[13]以高岭土为原料,利用悬浮凝固法和原位水热法在140℃下晶化10 h制备得到多孔P型分子筛球体,其BET比表面积为42 m2·g-1。Sousa等[14]提出了ZSM-22沸石和ZSM-35沸石经溶解和重结晶获得P型沸石的新方法,该方法初始分子筛呈H型,置于100℃的NaOH溶液中,经一步脱硅再结晶20 h得到P型分子筛,当介孔体积介于0.03~0.22 cm3·g-1时,产品比表面积为20~70 m2·g-1。陈亿琴等[15]以煤矸石为主要原料,采用传统水浴加热与微波辅助加热的方法,合成P型沸石分子筛,晶化时间仅为30~40 min,但产品纯度较低。Liu等[16]采用无溶剂法,将粉煤灰和Na2SiO3·9H2O按照nNa∶nAl∶nSi=1.5∶1∶1.7配料,置于80℃条件下晶化24~96 h,可制得P1型分子筛,在40 min内达到最大铵吸附量(22.9 mg·g-1)。虽然国内外学者针对传统水热合成P型分子筛的方法提出了多种优化方案,但仍存在合成时间长、液固比高、产品纯度低等弊端。

为解决传统水热法合成P型沸石晶化时间长、母液难处理、产品纯度低等问题,本文在极浓体系中,以液固相双向转化过程为基础进行了快速合成具有高钙镁离子交换性能的P型分子筛的研究(简称类固相法)。

1 实验部分

1.1 原料及试剂

硅酸钠(分析纯,凯玛特(天津)化工科技有限公司),硫酸铝(分析纯,天津市风船化学试剂科技有限公司),氢氧化钠(分析纯,利安隆博华(天津)医药化学有限公司),去离子水(自制一级水)。

1.2 表征分析方法

采用GB/T 5484-2012石膏化学分析方法、GB/T 4209-2008工业硅酸钠滴定法测定铝元素(以Al2O3计)和硅元素(以SiO2计)的含量。采用德国Bruker射线衍射仪(XRD)分析产品的物相组成,Cu Kα辐射,辐射源波长为0.154 18 nm,管电压为40 kV,管电流为200 mA,分辨率0.02°,扫描速度为12°·min-1,扫描范围为5°~90°。采用JSM6700F型冷场发射扫描电镜(SEM)观察样品表观的形貌,仪器的分辨率为3.5 nm,工作电压1~15 kV,放大倍数为15~2.0×105倍。分子筛产品分别与0.05 mol·L-1CaCl2和0.05 mol·L-1MgCl2溶液进行30 min的离子交换试验,测定分子筛产品的钙镁离子交换容量。

1.3 分子筛合成过程

按照nSiO2/nAl2O3=5称取8.84 g Na2SiO3·9H2O和4.04 g Al2(SO4)3·18H2O溶于适量水中,加热至60℃并充分搅拌,混匀后冷却至室温过滤,经多次洗涤至洗涤液中无SO42-后置于100℃恒温干燥箱中干燥3 h,得到硅铝干凝胶。将硅铝干凝胶放入带有聚四氟乙烯内衬的不锈钢晶化釜中,按一定比例补加氢氧化钠和水,充分搅拌混合均匀后,在一定温度下静态晶化一段时间,晶化完成后取出抽滤,固相产物经去离子水洗涤、烘干,即可得到P型分子筛产品,制备过程如图1所示。

图1 P型分子筛的制备流程图Fig.1 Preparation process of zeolite P

2 结果与讨论

2.1 硅铝干凝胶的表征

反应前期合成的凝胶相物质主要由硅、铝、氧、氢4种元素组成,可为后期的分子筛合成过程提供硅源和铝源(简称硅铝干凝胶),其XRD图和SEM照片如图2(a,b)所示。XRD图表明图中未出现明显的特征衍射峰,且SEM照片显示其形貌杂乱无章,说明该硅铝干凝胶是一种非晶态无定型物质。经滴定测量和质量核算可确定硅铝干凝胶的nSiO2∶nAl2O3∶nH2O=15∶3∶11,即nSiO2/nAl2O3=5。

图2 硅铝干凝胶的XRD图和SEM照片Fig.2 XRD pattern and SEM image of silicon aluminum xerogels

2.2 P型分子筛适宜合成条件的探究

文中探讨了晶化时间(t)、晶化温度(T)、nNa2O/nSiO2、nH2O/nSiO2四个变量对P型分子筛合成的影响,并确定了合成P型分子筛的适宜条件。由于硅铝干凝胶的组成已固定(nSiO2/nAl2O3=5),故本文中nSiO2/nAl2O3对分子筛合成的影响未做详细探究。

2.2.1 晶化时间对合成P型分子筛的影响

图3和图4分别为T=140℃、nSiO2/nAl2O3=5、nNa2O/nSiO2=0.26、nH2O/nSiO2=18.51时不同晶化时间的条件下合成产品的XRD图和SEM照片。当晶化时间为3 h时,XRD图中P型分子筛的特征衍射较为完整且强度较强,继续延长晶化时间,P型分子筛的特征峰强度并未明显增强,且晶化时间超过5 h后开始出现杂质峰。结合SEM照片,晶化时间控制在1~3 h时,分子筛晶粒逐渐生长为粒径均匀粗糙小球;延长晶化时间至4 h,分子筛粒径增大,但形貌无明显变化。但晶化时间超过5 h后,分子筛晶粒相互粘连,不再呈现清晰的单一晶粒结构。故综合考虑选择3 h为该方法适宜的晶化时间,该方法的晶化时间较其他研究[12-14,16]明显缩短。本文体系含水量少、碱浓度高,可加速硅铝凝胶溶解,缩短诱导期和成核期;另外部分凝胶相在固相环境中发生浓缩重排、成核和晶体生长等过程或依托于液相中形成的晶核完成快速生长,使晶化周期明显缩短[17]。

图3 不同晶化时间时合成产品的XRD图Fig.3 XRD patterns of synthesized samples at different crystallizing times

2.2.2 晶化温度对合成P型分子筛的影响

图5和图6分别为t=3 h、nSiO2/nAl2O3=5、nNa2O/nSiO2=0.26、nH2O/nSiO2=18.51时不同晶化温度的条件下合成产品的XRD图和SEM照片。当晶化温度为140℃时,XRD图中P型分子筛的特征衍射较为完整且强度较强,继续升高温度P型分子筛的特征峰强度并未明显增强,且超过160℃后开始出现杂质峰。结合SEM照片,晶化温度控制在120~140℃时,分子筛晶粒逐渐由光滑小球生长为粒径均匀粗糙小球;继续升温至150℃时,分子筛表面的组成颗粒增大,部分产品形貌发生变化;晶化时间超过160℃后,分子筛晶粒结构遭到破坏,表面出现明显的孔洞结构。故综合考虑选择140℃为该方法适宜的晶化温度。本文体系中液相转化体系为水汽共存体系,P型分子筛合成过程中同时发生液相转化和固相转化过程。升温可增大不溶性凝胶相的溶解度,促进凝胶相的溶解过程;而温度过高又会使体系液相含量过低,限制凝胶相的溶解,使液相转化过程减缓;同时固相转化过程也会因液相过程无法继续为其提供成型晶核而受阻,影响P型分子筛产品的形貌,故综合考虑温度对液固相双向转化过程的影响,晶化温度不宜过高[18]。

图4 不同晶化时间时合成产品的SEM照片Fig.4 SEM images of synthesized samples at different crystallizing times

图5 不同晶化温度时合成产品的XRD图Fig.5 XRD patterns of synthesized samples at different crystallizing temperatures

图6 不同晶化温度时合成产品的SEM照片Fig.6 SEM images of synthesized samples at different crystallizing temperatures

2.2.3 nNa2O/nSiO2对合成P型分子筛的影响

图7和图8分别为t=3 h、T=140℃、nSiO2/nAl2O3=5、nH2O/nSiO2=18.51时不同nNa2O/nSiO2比值的条件下合成产品的XRD图和SEM照片。当nNa2O/nSiO2=0.26时,XRD图中P型分子筛的特征衍射较为完整且强度较强,继续增大nNa2O/nSiO2,P型分子筛的特征峰强度并未明显增强且开始出现杂质峰。结合SEM照片,当nNa2O/nSiO2=0.14时合成的P型分子筛晶粒较大,晶粒表面致密且形貌不规则;继续增大nNa2O/nSiO2至0.26时,分子筛晶粒逐渐生长为粒径均一的粗糙小球;当nNa2O/nSiO2达到0.30后,分子筛粒径略有增大,且部分产品形貌遭到破坏。故综合考虑选择nNa2O/nSiO2=0.26为该方法适宜的钠硅比。分子筛合成一般是在碱性或者强碱性环境中进行。本文体系中适宜浓度的碱环境会破坏硅铝酸盐中的化学键,促进铝酸根离子发生水解、解聚和重排反应,加速分子筛合成过程的硅、铝缩聚反应,从而促进晶体生长。此外,体系中钠离子起到“桥连”作用,可以缩短晶化时间,使晶型规则有序[19]。

图7 不同n Na2O/n SiO2比值时合成产品的XRD图Fig.7 XRD patterns of synthesized samples at differentn Na2O/n SiO2 ratios

图8 不同n Na2O/n SiO2比值时合成产品的SEM照片Fig.8 SEM images of synthesized samples at different n Na2 O/n SiO2 ratios

图9 不同n H2O/n SiO2比值时合成产品的XRD图Fig.9 XRD patterns of synthesized samples at different n H2 O/n SiO2 ratios

2.2.4 nH2O/nSiO2对合成P型分子筛的影响

图9和图10分别为t=3 h、T=140℃、nSiO2/nAl2O3=5、nNa2O/nSiO2=0.26时不同nH2O/nSiO2比值的条件下合成产品的XRD图和SEM照片。当nH2O/nSiO2=18.51时,XRD图中P型分子筛的特征衍射较为完整且强度较强,而当nH2O/nSiO2≠18.51时,XRD图均有杂质峰出现。结合SEM照片,当nH2O/nSiO2=18.51,分子筛产品形貌规则,粒径均匀;而当nH2O/nSiO2<18.51时,随着水硅比增大,分子筛的组成颗粒逐渐缩小,且晶粒粒径趋于均匀。但当nH2O/nSiO2>18.51后,产品中出现了方沸石。故综合考虑选择nH2O/nSiO2=18.51为该方法适宜的水硅比。首先,由于本文体系中含水量较少,高碱度可加速硅铝凝胶的溶解,为反应提供足量的反应原料;其次,可以加快成核,缩短成核期,促进晶体生长[20];最后,高压水蒸气可作为造孔剂客体分子促进P型分子筛形成良好的孔结构。

综上所述,类固相法合成P型分子筛的适宜条件为:硅铝干凝胶的凝胶组成为nSiO2/nAl2O3=5、晶化时间t=3 h和晶化温度T=140℃,原料组成为nNa2O/nSiO2=0.26和nH2O/nSiO2=18.51。

图10 不同n H2 O/n SiO2比值时合成产品的SEM照片Fig.10 SEM images of synthesized samples at different n H2O/n SiO2 ratios

2.3 P型分子筛产品的结构和性能表征

图11(a,b)分别为适宜条件下合成产品的SEM和TEM照片,表1为P型分子筛产品通过N2吸附-脱附实验测得的结构特征数据。SEM照片中产品形貌主要表现为粒径均匀的粗糙小球(5μm左右),其中少量产品形貌出现类似空心结构,但TEM测试结果表明P型分子筛产品为实心结构并不存在中空结构,而在球体的边缘位置出现了浅色缺口,说明图11(a)中产品的缺口结构只出现在球体表面而并非球体中心。P型分子筛的结构是许多固体小颗粒拼接形成的粗糙球体,其球体表面的少量组成颗粒因连接不紧密而脱落可能是导致这一空心假象出现的主要原因。

表1 P型分子筛产品的结构特征Table 1 Structure characteristics of zeolite P products

图11 适宜条件下P型分子筛产品的SEM和TEM照片Fig.11 SEM and TEM image of zeolite Pproducts under suitable conditions

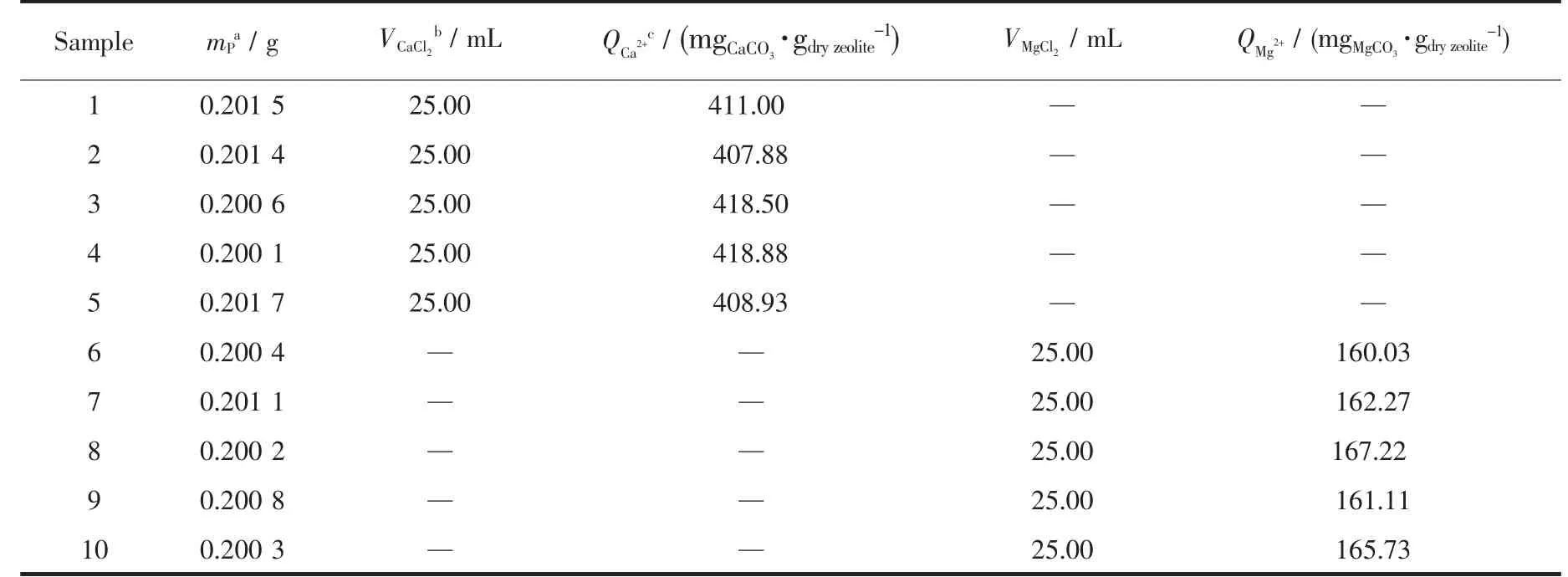

采用P型分子筛产品分别进行5组钙、镁离子交换试验,所得产品的钙镁离子交换容量数据如表2所示,结果表明该产品的钙离子的交换容量不低于400 mgCaCO3·gdryzeolite-1,镁离子的交换容量不低于160 mgCaCO3·gdryzeolite-1。当前研究成果表明传统水热法合成的P型分子筛的钙离子的交换容量介于300~355 mgCaCO3·gdryzeolite-1之间,而镁离子交换容量约为100 mgMgCO3·gdryzeolite-1[7,21-25],故类固相法合成的P型分子筛产品的钙镁离子交换性能均明显优于传统水热法合成的产品。与水热法合成P型分子筛的文献数据[26]相比,类固相法合成的P型分子筛产品孔容和孔径明显增大,由此可增大钙镁离子进入分子筛孔内发生离子交换的机会,这可能是导致其高钙镁离子交换性能的主要原因;同时部分产品由于晶粒表面少量组成颗粒脱落形成孔状缺口结构,这也有利于增大分子筛的比表面积,进而增加分子筛表面的吸附活性位数量,这也可能是交换性能增大的原因。

表2 P型分子筛产品的钙镁离子交换容量Table 2 Ion exchange capacity of calcium and magnesium in zeolite Pproducts

3 结 论

运用类固相法快速合成了结晶良好且钙镁离子交换性能优良的P型分子筛,并确定了该工艺的适宜条件:硅铝干凝胶的凝胶组成为 nSiO2/nAl2O3=5、晶化时间t=3 h和晶化温度T=140℃,原料组成为nNa2O/nSiO2=0.26和nH2O/nSiO2=18.51。该工艺结合了液相和固相转化过程的双重优势,极大地减少了反应体系的耗水量,大大缩短了合成过程的晶化时间,提高了晶化速率和原料利用率,有效地解决了传统水热法存在的母液处理难等系列问题。