干气C3组分过高原因分析及解决措施

周兴,严洁

(1.玉门油田分公司炼油化工总厂催化装置,甘肃玉门735200;2.玉门油田分公司炼油化工总厂重整加氢装置,甘肃玉门735200)

受原料性质影响,近年来我厂重油催化裂化装置的干气产量较高,干气中C3及以上组分含量较高。干气C3组分过高时,液态烃收率降低,装置的整体效益下降。降低干气C3及以上组分含量急需解决。实际生产中通过优化指标,调整操作,能够将催化裂化干气中C3组分控制在更低的水平,提高装置经济效益。

1 装置现状分析

玉门炼化总厂催化裂化装置于1994 年11 月投产,设计加工量50 万t/a,2004 年9 月经优化设计改造,年加工量为提至80 万t/a。可加工总厂常减压装置馏分油、渣油、焦化装置蜡油等。产品包括汽油、柴油和液态烃,副产品有干气和焦炭等。整个重油催化裂化装置包括反应再生、分馏、吸收稳定、余热锅炉、烟气除尘脱硫等系统,其中与干气组分密切相关的为吸收稳定系统。2013 年装置经过部分改造和大检修,目前装置运行较平稳,但在实际生产过程中干气中C3及以上组分含量较高的问题严重影响着装置各项指标的提升。

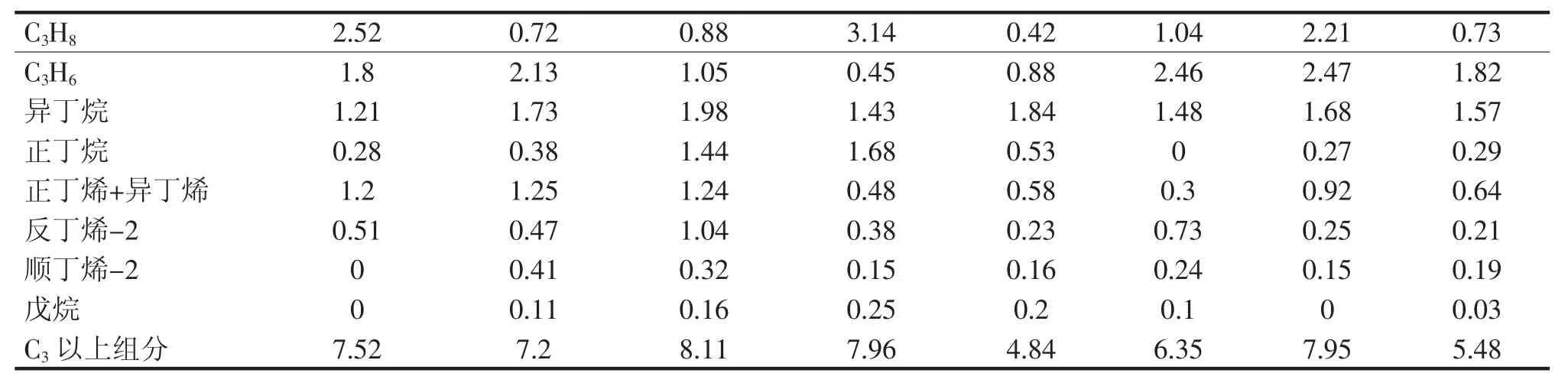

重油催化裂化装置作为全厂重要的干气输出装置,也受着干气产率的严重限制。我厂干气的使用情况呈现出夏季干气过剩,冬季干气需求量大的特点,因此,重油催化裂化装置干气量调整比较频繁,给装置干气质量的控制带来一定的压力。随着原料油性质的变化,重油催化裂化装置掺渣率的提升,装置的干气和焦炭产率较高。同时,目前我厂的干气在很大程度上存在富余,操作中调整幅度较大,这就使得长久以来重油催化裂化装置干气中C3及以上组分含量较高,影响了装置液体收率的提高,以及装置经济效益的提升。干气和焦炭产率高,势必会影响整个装置的干气产量及质量,干气量越大,在控制干气C3及以上组分含量中存在的压力越大。表1 装置生产干气的产品分析结果看出,干气中C3及以上组分含量的平均值为6.93%,最高值达到8.11%,其中丙烷、丙烯、异丁烷、异丁烯的含量较高。

表1 干气中C3 以上组分含量分析结果

2 影响因素分析

2.1 吸收剂和再吸收剂的影响

再吸收塔中用轻柴油作为再吸收剂对干气中的汽油组分进行吸收,在实际操作过程中,再吸收剂流量及温度对干气中C3及以上组分含量影响较大。再吸收剂量较低,会导致干气中的汽油组分吸收不完全,再吸收剂量过大,塔盘上面液层厚,容易造成雾沫夹带,会使干气带油;再吸收剂温度过低,油品粘度增加,不利于气液两相接触,精馏效果变差,同时会增加冷却轻柴油的能耗,温度过高同样会使干气带油。

2.2 液气比的影响

吸收塔以粗汽油作为吸收剂, 以稳定汽油作为补充吸收剂。正常操作中, 粗汽油全部进吸收塔。液气比是指进入吸收塔的吸收剂用量与进塔气体量的比值,加大液气比即加大补充稳定汽油吸收剂的用量。加大液气比,使吸收剂中被吸收的气体组分浓度降低,可使吸收推动力增加,提高吸收效率,从而使C3、C4回收率提高。

2.3 吸收温度的影响

吸收过程是放热过程,降低吸收温度有利于提高吸收效果。吸收剂从塔顶流到塔底温度会有所上升,气体中被吸收组分在气液两相中的实际浓度与平衡浓度的差值变小,推动力减小,吸收效果变差。所以降低吸收塔温度,控制好补充吸收剂温度可以使吸收效果更好。

2.4 解吸塔温度的影响

解吸塔的目的是将乙烷脱吸出来。汽油乙烷脱吸率是通过解吸温度来控制的,即通过塔顶进料温度与塔底重沸器热负荷来调节。若解吸温度过高,脱吸气便含有大量C3、C4组分,返回吸收塔底部重新参与吸收过程,使C3、C4组分循环于压缩富气冷凝冷却器、吸收塔、解吸塔之间,使吸收效果变差。若解吸温度过低,解吸效果差,在很大程度上又会造成稳定塔顶压力高,液态烃中C5含量超标,影响汽油收率和液态烃的质量控制。

3 解决措施

对于重油催化裂化装置干气中C3以上组分含量高,干气不干的问题,通过原因分析,数据对比,在不改变原有设备的条件下,确定适合实际的工艺参数。降低吸收温度, 提高吸收塔液气比,控制解吸温度,调整再吸收剂的温度及流量,解吸温度控制在115℃左右,解吸效果较好,有利于干气中C3以上组分含量的控制,在保障液化气产品质量合格的同时,降低了液化气中C5的含量,稳定汽油收率有所提高。干气中C3及以上组分含量由单日最高的8.11%(v)降低到2.63%(v);月平均最高值的4.85%(v)降低到3.06%(v),干气质量明显有所好转。见表2。

表2 工艺操作调整前后干气C3 组分对比

同时通过优化工艺操作,装置液化气收率和液收有了一定的提高。表3 为装置近5 个月产品收率情况对比,通过对比我们可以发现,在逐步采取一系列措施后,重油催化裂化装置的液化气及总液体收率均有所上升,上升幅度可达0.2%~0.3%,以装置年处理量80 万t 计算,每年可增加液体产品总量为2000 t 左右。

表3 装置6~10 月产品收率情况

4 结语

通过优化工艺操作参数,实际生产的调整,重油催化裂化装置干气中C3以上组分含量有了明显的下降,在装置挖潜增效工作上起到了推动作用,但总体来说装置的干气产量仍然偏高,生焦率较高,干气中C3以上组分含量仍然时常保持3%以上。装置会根据原料性质进一步摸索最佳的操作工况,彻底解决干气不干的问题。