流速对垢下腐蚀的影响及其腐蚀机理

范金福,刘 猛,张晓辰,雷芸娜,曲文娟,李少香

(青岛科技大学环境与安全工程学院,青岛266042)

注水可以充分地补充地层自身能量,提高原油产量及采收率,为原油的正常生产做出极大的贡献,然而,腐蚀问题是影响注水管道系统安全性及使用寿命最关键的因素之一[1-2]。腐蚀与结垢密切相关,金属表面一旦有垢层形成,垢层的堆积和分布不均匀就会造成严重的垢下腐蚀,危害安全。油田结垢造成的危害主要体现在两个方面:降低流体的流通截面;对管道造成腐蚀[3-4]。

目前的研究鲜少将结垢和腐蚀联在一起,系统研究结垢对腐蚀的影响[2-3]。本工作通过对油田注水水质进行分析,对穿孔管道进行分析,找出管道穿孔的主要原因,并在室内进行动态失重试验及FLUENT软件模拟,探讨了垢下腐蚀的危害,以期为后续腐蚀防护工作提供技术支撑。

1 试验

1.1 试样及溶液

试样采用标准腐蚀试片(产自上海泺崧电设备有限公司),试片材料为Q235B钢,化学成分如下:wC≤0.22%、wSi0.12%~0.30%、wMn0.03%~0.65%、wS0.045%、wP0.045%。尺寸为76.0 mm×13.0 mm×1.5 mm,在一端距边线10 mm处有一直径为8 mm的小孔。

试验用石油醚、二甲基硅油、盐酸(HCl的质量分数为36%~38%),均为分析纯试剂,产自莱阳经济技术开发区精细化工厂。硫酸盐还原菌(SRB)测试瓶、铁细菌(IB)测试瓶、腐生菌(TGB)测试瓶、测硫管、总铁测试管产自北京中西远大科技有限公司。RP柱产自北京安捷飞科技有限公司,膜过滤器,0.45μm滤膜产自上海市新亚净化器件厂。

1.2 试验方法

1.2.1 水质测试

油田注水水质检测与分析方法参照SY/T 5329-2012《碎屑岩油藏注水水质推荐指标及分析方法》标准进行。其中O2含量采用HQ 30 d便携式测定仪在现场条件下测得,硫化物、总铁含量分别采用测硫管、测铁管现场测得。采用PHS-3C型p H计测量油田注水的p H。油田注水的含油量、固体悬浮物在实验室根据标准测定。

1.2.2 腐蚀试验

参照SY/T 5329-2012《碎屑岩油藏注水水质推荐指标及分析方法》进行腐蚀挂片试验。试验溶液为油田注水,温度为60℃,试样按标准要求进行加工后,在3L C276磁力驱动反应釜中,以不同流速进行试验,10 d后取出试片,对试片进行腐蚀失重计算和腐蚀形貌观察。通过调节不同的转速,改变其流速,其中转速9,18,27,36,45 r/s分别对应流速0.5,1.0,1.5,2.0,2.5 m/s。

1.2.3 腐蚀产物表征

将输油管道中的腐蚀产物取下,将上层产物与下层产物区分开,采用扫描电镜(SEM)观察结垢金属的表面形貌,采用X射线能谱分析仪(EDS)测试结垢表面成分和结垢金属的物相。

1.2.4 FLUENT软件模拟

采用FLUENT软件模拟油水混输管道内介质的流动状况,通过模拟油水混合物在不同形状管道内的速度分布,探究其对垢层形貌及其垢下腐蚀的影响。模拟条件如下:油的密度为0.9 kg/L,水的密度为1 kg/L,流速为2 m/s,压力为1 MPa,管径500 mm,油水比(质量比)为1∶1。

2 结果与讨论

2.1 油田注水的水质

由表1可见:注水中Ca2+、Mg2+、Ba2+的含量较高,这会增加输水管道内壁的结垢倾向[5-6]。注水的矿化度为9 705.0 mg/L,这表明注水中的溶解盐含量高,导电性大,这会增加电化学腐蚀速率,降低电化学反应的活化能,使垢下腐蚀加剧。注水中的Cl-含量较高,约为7 000mg/L[7],Cl-具有较高的极性和穿透性,可优先附着在金属表面从而使得金属表面形成钝化膜的几率降低,引起金属的电化学腐蚀,且以均匀点蚀为主。回注水中含有1.181 4 mg/L硫化物,S2-与溶解的铁离子若形成保护性能差的硫铁化合物,会加剧电化学腐蚀[8]。注水p H偏中性,同时腐生菌、铁细菌、硫酸盐还原菌含量较少,这对金属腐蚀及垢下腐蚀影响较小。溶解氧有着很强的去极化作用且易导致浓差电池,而注水中的溶解氧含量较高,为3.16 mg/L,腐蚀不可忽视。CO2溶于水后会形成弱酸 H2CO3,CO2与 H2CO3、HCO3-、CO32-可构成酸碱平衡体系[9],与铁作用产生阴极去极化腐蚀,同时会形成锈垢,加剧垢下腐蚀。此外,环境因素如温度、流速等也会对垢下腐蚀产生直接影响。

表1 油田注水的成分Tab.1 Composition of oilfield injection water

2.2 管道穿孔原因分析

2.2.1 管道的宏观腐蚀形貌

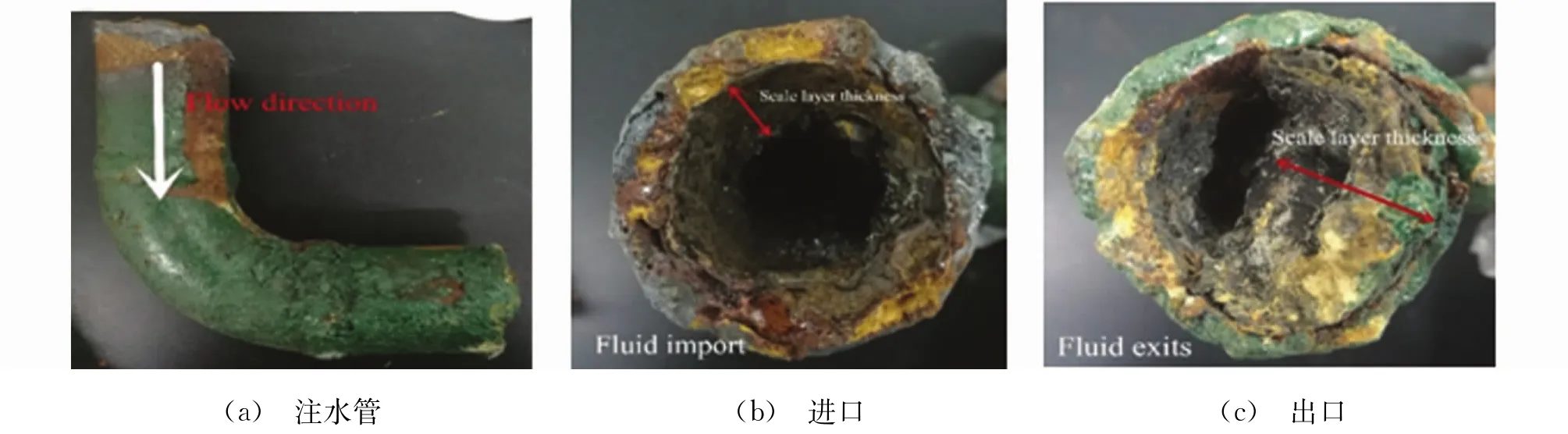

由图1可见:管道内壁覆盖有一层厚厚的腐蚀产物;腐蚀产物与基体结合紧密,底层产物为黑色,表层产物含有砖红色或土黄色物质;管道进口处,垢层分布较均匀,管道出口处,管道弯曲内壁,垢层堆积严重,发生大量沉积。去除管道内弧侧和外弧侧的腐蚀产物,可见内弧侧和外弧侧出现多处穿孔,说明穿孔是由内部腐蚀引起的,内部腐蚀不断向纵深发展,最终导致穿孔。这主要是因为管道弯曲处流速的改变会导致垢层分布不均,造成严重的垢下腐蚀,导致管壁穿孔严重。

图1 注水管道的宏观腐蚀形貌Fig.1 Macro corrosion morphology of injection water pipeline:(a)water injection pipe;(b)inlet;(c)outlet

2.2.2 垢层中的固体物质形貌

取管道的内壁腐蚀产物进行形貌观察和能谱分析,结果见图2。由图2可见:垢层下的腐蚀产物呈片状,紧紧叠在一起,起到吸附在金属表面的作用;而垢层表面的物质,主要是红褐色、黄褐色和黑色的混合物,结构疏松,这为离子进入提供条件。EDS分析结果表明:不管是垢层表面还是底部,都是包含腐蚀产物垢与无机盐垢的混合物质,只是占比不同。

图2 垢层底部和垢层表面物质的SEM形貌Fig.2 SEM morphology of the products at the bottom (a)and surface(b)of sacle

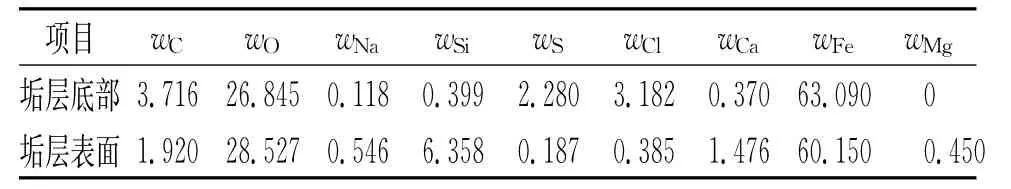

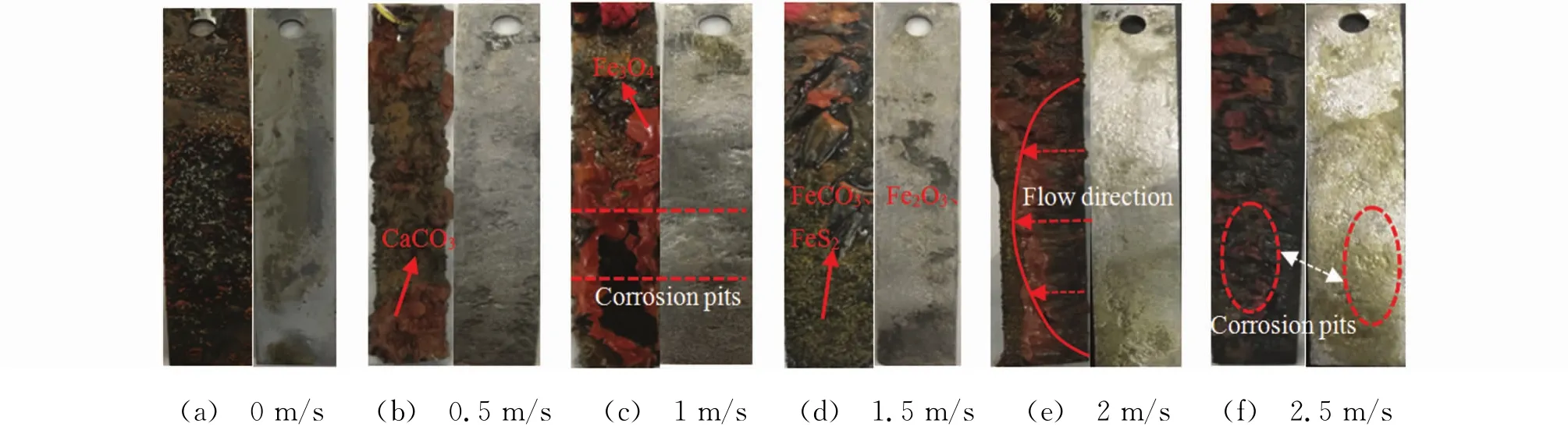

由表2可见:垢层中主要含有Ca、Mg、Si、Na等元素,且这些元素在垢层表面的含量远远大于在垢层底部的,这表明垢层表面主要为无机盐垢,而底部主要为腐蚀产物。由图3可见:垢层底部的物质主要是Fe2O3、Fe3O4、FeCO3、FeS、Fe9S10、Fe2C等(铁氧化物的质量分数约为50%,碳酸亚铁的质量分数约为35%),CaCO3等无机盐垢含量较少(质量分数约为1%);而垢层表面位置主要为CaCO3、Ca2Fe7O11、Mg0.03Ca0.97CO3等,其中Si主要以SiO2的形式存在,是地层沙的主要形式,CaCO3、Mg0.03Ca0.97CO3、SiO2等物质的质量分数分别约为4%、1.5%、14%,含量远远高于垢层底部的,铁氧化物的质量分数约为11%,碳酸亚铁的质量分数约为45%。

表2 垢层的EDS分析结果Tab.2 EDSanalysis results of scale %

2.3 流速对垢下腐蚀的影响

2.3.1 流速对垢层形貌的影响

图3 垢层底部和垢层表面物质的XRD图谱Fig.3 XRD patterns of the products at the bottom(a)and surface(b)of sacle

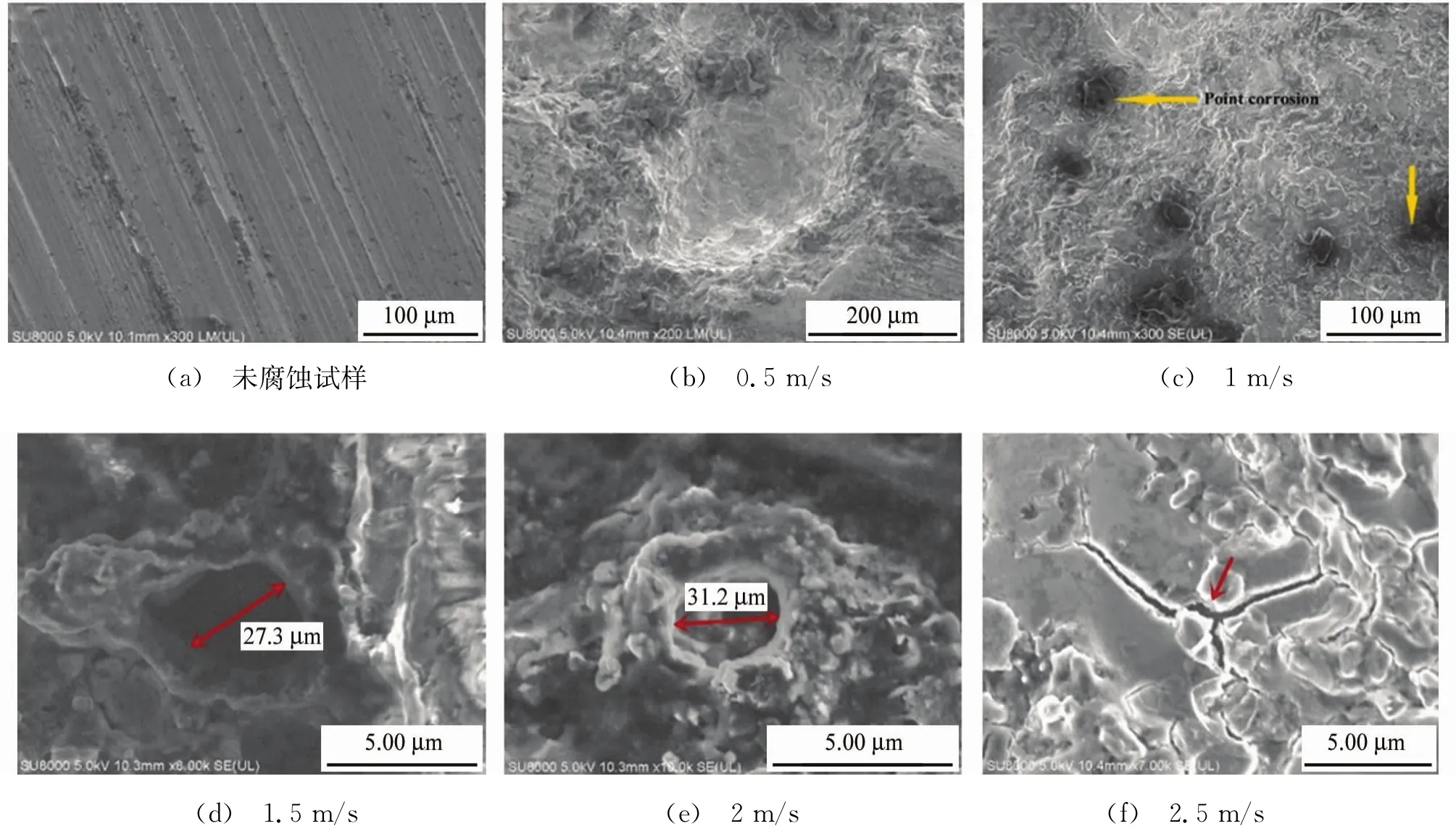

图4 不同流速条件下,试样经10 d腐蚀试验后的表面形貌Fig.4 Surface morphology of samples after 10 d corrosion test under different flow rate conditions

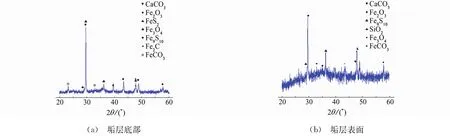

由图4可见:在60℃油田注水中,流速会对试样表面的垢层形貌产生直接影响,且不同的垢层形貌也将直接影响垢下腐蚀。在静态油田注水中,碳钢表面形成了均匀的垢层,四周致密,中间疏松,去除表面垢层后可见金属表面较光滑,试样的腐蚀较轻;增加流速,碳钢表面垢层变厚,对比去除试样表面垢层前后的形貌可知,垢层堆积处,往往对应金属的凹陷处,腐蚀严重,因此垢层形貌对垢下腐蚀有直接影响。根据流速方向,在顺流末端会造成阻垢沉积,加剧腐蚀,这是因为金属表面覆盖的垢层使得垢层内外形成相对闭塞的微环境,由于垢层阻挡使氧气无法顺利进入垢层内,使其变为缺氧区,与垢层外部形成氧浓度差电池,加剧腐蚀;当流速为0~1.5 m/s时,随着流速增加,垢层形成加速,这是由于流速加剧了分子间的运动,使水中离子平衡发生变化,成垢组分相互碰撞,结晶析出。但由于流速较低,垢层覆盖比较均匀,以均匀腐蚀为主;当流速为1.5~2.5 m/s时,试样所受的剪切力增大,水中的悬浮物和易成垢离子还来不及到管壁表面聚集成垢,而已结垢物质也因为剪切力的作用向一边堆积,导致垢层表面分布不均,以局部腐蚀为主。

2.3.2 流速对垢下腐蚀的影响机理及危害

由图5可见:随着流速的增加,垢下腐蚀对金属腐蚀速率的影响先增加后降低。当流速为1.5 m/s时,试样的腐蚀速率达到最大值,这与试样表面垢层质量是相对应的。本工作结果表明:溶液的流体动力学在水垢沉积过程中起着重要作用。由于溶液搅动而产生的湍流混合是促进水垢形成的主要因素。相对静止流体,水垢质量显著增加,这表明流速对水垢的形成具有明显的促进作用。并且水垢生成量与试样的腐蚀速率呈正比关系,在一定流速下,垢层会加速垢下腐蚀。

图5 流速对金属垢下腐蚀速率及金属表面垢层质量的影响Fig.5 Effect of flow velocity on corrosion rate of metal under scale and mass of scale on the surface of metal

图6 不同流速条件下,试样经10 d腐蚀试验后的表面SEM形貌(去除表面垢层)Fig.6 SEM morphology of samples after 10 d corrosion test under different flow rate conditions(removel of surface scale)

由图6可见:在静态溶液中经10 d腐蚀后,试样去除腐蚀产物,表面依然具有金属光泽;当流速为0.5 m/s时,去除垢层后,试样表面可见高低不平的凹凸,这是由于水流冲刷会使垢层分布不均且疏松多孔,一部分垢层加剧堆积,使垢层内部Fe2+积累,造成正电荷过剩。表2中的能谱分析结果也表明,垢层底部含有大量Cl-,为了保持电荷平衡,Cl-不断迁入,使得溶液中p H不断下降,呈现酸化现象,这会造成垢下腐蚀进一步加剧。动态注水的切应力会破坏试样表面的氧化膜,在氧化膜破损区域,试样氧化成为阳极,未遭到破坏的区域成为阴极,这会组成“大阴极小阳极”,加速试样发生点蚀;CO2、H2S也会加速闭塞腐蚀微电池内的环境恶化,加速穿孔。由图6还可见:在较高流速条件下,试样去除垢层后可见直径为15~20μm的腐蚀坑,这表明试样发生严重腐蚀;且当流速为2.5 m/s时,试样表面产生了大量裂纹,此时试样受到严重破坏。综上所述,垢下腐蚀会对金属造成严重的腐蚀破坏,高流速(1.5~2.5 m/s)条件会加剧垢下腐蚀。

2.3.3 FLUENT软件模拟

由图7(a)和(b)可见:在弯曲管道中,进口主要为渐变流,流速较平稳,垢层覆盖比较均匀;弯曲处主要为急变流,外侧弧的流速大于内侧弧的。这是由于在弯管处,由于流场发生突变,流体的流向被强制改变,对弯管造成强烈的冲击作用,附加流体对金属表面产生剪切力,较高的剪切力能把已形成的腐蚀垢层剥离并被流体带走[10],使腐蚀产物层减薄,介质更容易透过疏松的产物层与基体反应,促进了垢下腐蚀,在冲蚀和垢下腐蚀共同作用下导致了穿孔。在管道出口处,内弧侧流速降低并发生明细湍流,流体对垢层的冲刷较小,会造成无机盐垢沉降,造成油田管线堵塞,导致油田产量减低、能耗加重、使油田生产不能继续进行,以致生产停止。

由图7(c)和(d)可见:在管径变化管道中,流体由粗管径到细管径,经历了由渐变流到急变流的变化,流速急剧增大,从而伴随着较高的切应力,使细管径内的垢层变薄,加速金属腐蚀;管径由细到粗,流速中心高四周低,在管径周围发生明显的湍流现象,使管道中心到四周的流速逐渐降低,无机盐垢发生沉降,从而使管道内产生垢层,发生严重的垢下腐蚀。

3 结论

(1)油田注水中的Ca2+、Mg2+含量较高,矿化度为9 705.0 mg/L,这加剧了垢层的形成;水中溶解氧、CO2含量较高,Cl-含量较高,约为7 000 mg/L,这些为金属的点蚀、垢下腐蚀创造了条件。输油管线穿孔主要是垢下腐蚀和冲刷共同作用的结果。

(2)当介质流速为0~1 m/s时,试样表面垢层随流速的增加而增多;当介质流速为1~2.5 m/s时,由于冲刷力增大,垢层生成量先降低后趋于平缓。流速对垢层形貌产生影响,同时垢层形貌又直接影响着垢下腐蚀。动态介质对垢层冲刷使其覆盖不均匀,从而加速Cl-等进入垢下,加剧点蚀。垢层底部生成的Fe2O3、Fe3O4等腐蚀产物说明发生氧腐蚀。

图7 不同流向条件下,管道内介质的速度云图和速度矢量图Fig.7 Speed cloud map(a,c)and speed vector illustration(b,d)of media in the pipeline under different flow direction conditions

(3)FLUENT软件模拟结果表明:弯曲管道的外侧弧更容易在冲蚀和垢下腐蚀共同作用下发生穿孔,在管道出口处,内弧侧易造成垢层堆积,发生氧浓差腐蚀;对于管径变化管道,管径由粗到细变化处,流速增加,切应力变大,易造成腐蚀危害。