SCAL型间冷系统中碳钢腐蚀产物对铝腐蚀行为的影响

肖海刚,黄万启,汤自强,王 刚,张洪博,苏 玮

(1.西安热工研究院有限公司,西安710000;2.宁夏京能宁东发电有限责任公司,银川750000)

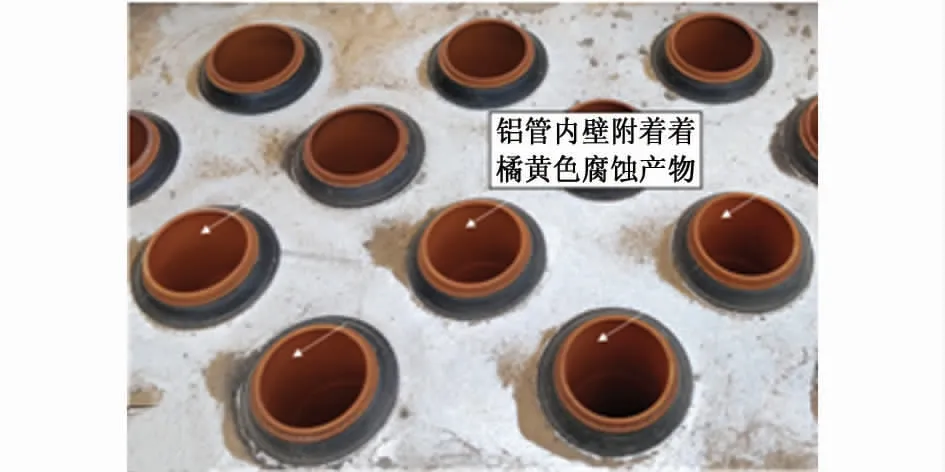

在我国富煤缺水的北方地区,SCAL(表面式凝汽器铝制散热器)型间接空气冷凝系统逐渐成为火电厂汽轮机排汽冷凝系统的主力机型[1-2]。该机型采用纯铝制散热器,碳钢材质的循环水管道,使用除盐水作为循环水[3-5]。该型间接空冷系统,不仅有显著的节水效益,与直接空冷系统相比,还具有设计背压低、噪音小、环境气象条件适应性强、运行经济性好等优点[6-7]。但是,由于系统中没有水质净化设备且共存着两种化学性质差异较大的金属:碳钢和纯铝,使得该系统的水质控制及材料防腐蚀工作成为一大难题[8-14]。宁夏某电厂600MW超临界SCAL型间接空冷机组在停机检查时发现,系统内储水箱底部有大量红棕色沉积物,其宏观形貌如图1所示;间冷散热器铝管内壁有橘黄色附着物,从颜色判断该附着物主要是铁的腐蚀产物,如图2所示。阐明在SCAL型间冷循环水中存在的碳钢腐蚀产物是否会影响铝的腐蚀行为这一科学问题,对于SCAL型间冷系统的腐蚀防护工作具有重要的指导意义。

图1 间冷系统内储水箱底部沉积物的宏观形貌Fig.1 Macro morphology of sediments at the bottom of water storage tank in intercooling system

图2 散热器铝管内壁沉积物的宏观形貌Fig.2 Macro morphology of deposits on the inner wall of a radiator aluminum tube

云凤玲等[15]发现海水中的重金属离子Fe3+和Cu2+会被还原成单质并在铝合金表面沉积,加速铝合金的阳极溶解,降低其耐蚀能力。AHMED等[16-18]研究认为,海水中的氯离子会导致高电位离子沉积在铝表面,进而加速铝的腐蚀。然而,在SCAL型间冷系统中循环水为除盐水的条件下,碳钢会形成哪些腐蚀产物,这些腐蚀产物是否会对铝腐蚀产生影响以及其机理目前尚不明确。

本工作首先分析了循环水中碳钢腐蚀产物的成分并在循环水管道中进行了铝管的现场挂样试验,而后通过实验室模拟试验深入研究了碳钢腐蚀产物对铝腐蚀行为的影响。以期明确碳钢腐蚀产物对铝腐蚀影响的作用机理。

1 试验

1.1 现场挂样试验

现场实际使用的散热器铝管不易进行取样分析,因此,为了研究碳钢腐蚀产物在铝管表面的附着情况和铝管的腐蚀情况,研究人员在该厂间冷循环水管路中顺水流方向放置一段铝管试样,进行为期1 a的现场挂样试验。

1.2 实验室模拟试验

1.2.1 试验材料

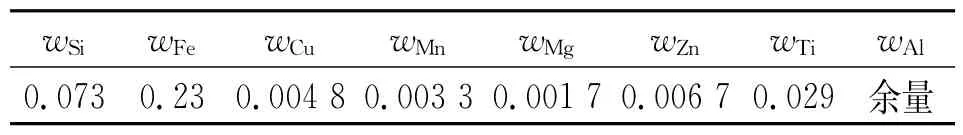

实验室模拟试验采用与SCAL型间冷系统相同材质(纯铝1050A和碳钢Q235B)的试片进行,其具体成分如表1和表2所示。

表1 纯铝1050A的化学成分Tab.1 Chemical composition of 1050A pure aluminum%

表2 碳钢Q235B的化学成分Tab.2 Chemical composition of Q235 B carbon steel%

1.2.2 试验方法

采用旋转挂片试验装置进行了实验室模拟试验。试验溶液为1 L高纯水(电阻率18 MΩ·cm),试验温度45℃,转速75 r/min,试验材料为纯铝1050A试片和碳钢Q235B试片,试验时间为72 h和144 h。模拟试验的条件如下:条件1是在旋转挂片架上仅悬挂两片铝片,模拟腐蚀环境中铝单独存在的情况;条件2是在旋转挂片架上悬挂两片碳钢和两片纯铝试片,纯铝试片(铝片)与碳钢试片之间距离为4 cm,在高纯水环境中碳钢和纯铝之间不会导通,排除两者之间发生电偶腐蚀,影响试验结果,条件2模拟腐蚀环境中碳钢和铝共存的情况。试验结束后,按GB/T 16545-1996《金属和合金的腐蚀腐蚀试样上腐蚀产物的清除》标准,去除铝片表面的腐蚀产物,使用失重法计算其腐蚀速率。

1.3 形貌表征

使用FEI生产的INSPECT F50型场发射扫描电子显微镜(SEM)观察试样的表面腐蚀产物形貌,采用配套的能谱仪分析腐蚀产物成分;使用奥林巴斯GX71金相显微镜观察试样的金相组织;使用日本理学生产的 Rigaku-D/max 2000PC衍射仪(XRD)进行物相分析,靶材为铜靶,电流300 mA,电压50 k V,测试角度(2θ)为10°~85°,步长为0.02°,扫描速度4(°)/min。

1.4 电化学试验

开路电位测试使用美国普林斯顿生产的PAR2273型电化学工作站,采用三电极体系,饱和甘汞电极(SCE)为参比电极,铂电极为辅助电极,试样为工作电极。

2 结果与讨论

2.1 现场挂样试验

现场试验过程中,取少量循环水箱底部沉淀物进行XRD分析,结果如图3所示。由图3可见:SCAL型间冷系统运行过程中循环水中存在碳钢的腐蚀产物γ-FeOOH、α-FeOOH、Fe3O4和Fe2O3。

图3 间冷系统内储水箱底部沉积物的XRD图谱Fig.3 XRD pattern of the precipitate in the water tank of indirect air cooler system

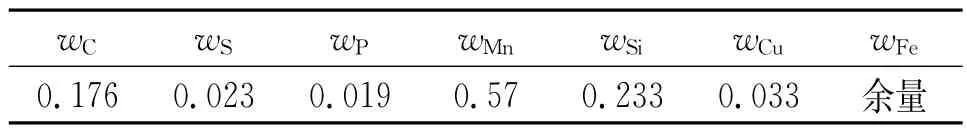

由图4可见:经过一年现场挂样试样后,铝管表面附着了沉积物。在刮去沉积物的过程中发现,沉积物最外层为橘黄色,中间层为黑色,最内层为银白色。对铝管表面的附着物进行XRD物相分析,结果表明,沉积物主要为Al(OH)3及铁腐蚀产物γ-FeOOH和Fe3O4。根据颜色判断,铝管最外层的附着物是橘黄色的γ-FeOOH[19],中间层是黑色的Fe3O4[20],最内层是白色 Al(OH)3[21]。

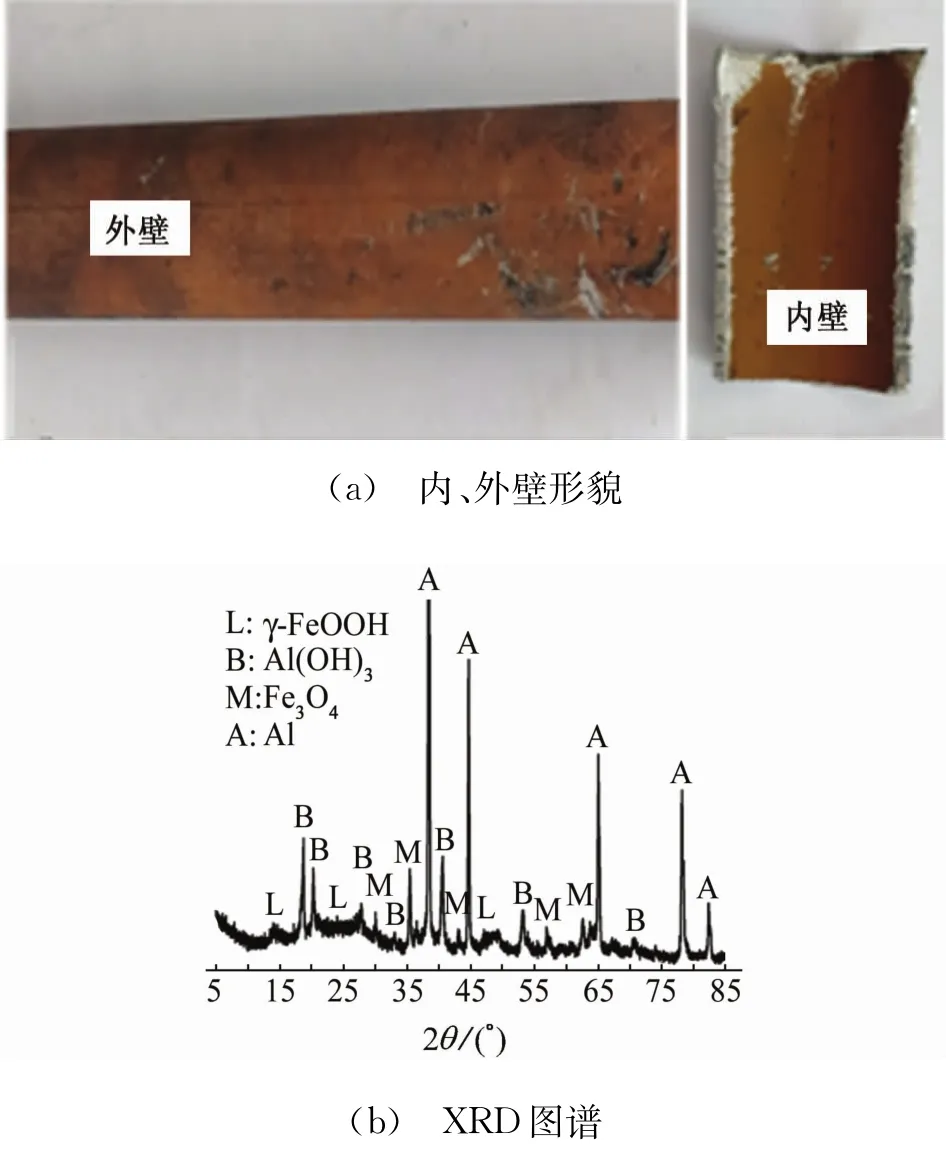

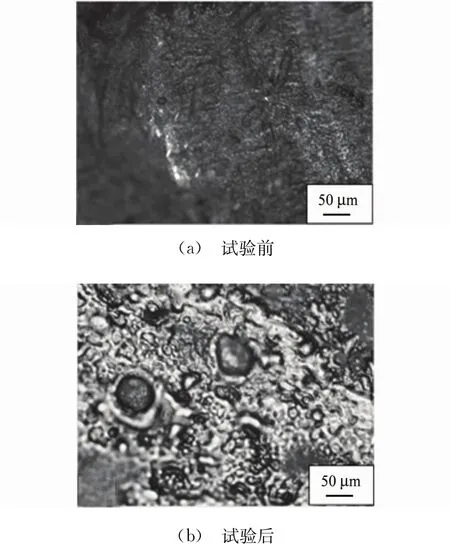

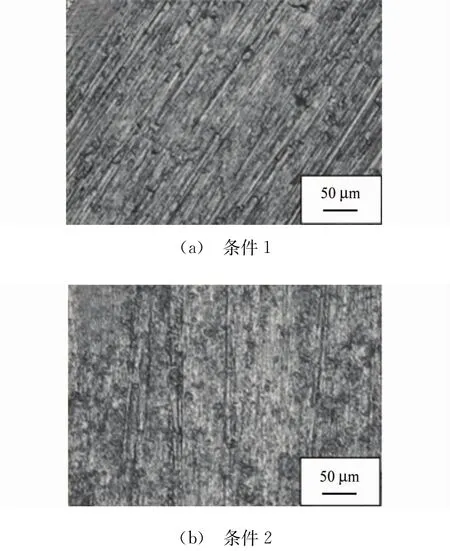

为了更清晰地对比现场挂样过程对于纯铝基体的破坏程度,采用金相显微镜对比观察了挂样前后铝管基体的表面形貌。现场使用的铝管表面经MBV处理后有一层数微米厚的氧化铝保护膜[6-7],故使用除锈液清洗去除铝管表面的氧化铝保护膜。由图5可见:挂样前,铝管基体表面相对平整,无明显腐蚀坑;经1 a现场挂样试验后,可以看出铝管表面出现腐蚀坑,这表明现场挂样过程中铝管受到腐蚀,且腐蚀并不均匀。

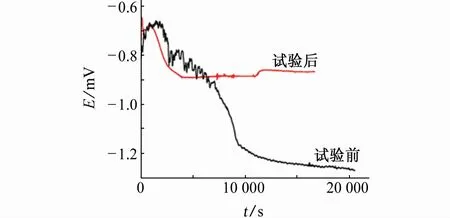

对现场挂样试验前后铝管的开路电位进行监测,结果如图6所示,由图6可见:铝管表面附着碳钢的腐蚀产物后,其开路电位正移350 mV,这说明碳钢腐蚀产物附着在铝管表面会显著改变铝管表面的电化学状态。

2.2 实验室模拟试验

图4 经1 a现场挂样试验后,铝管的内外壁表面形貌及表面附着物的XRD图谱Fig.4 Surface morphology of the inner and outer walls(a)and XRD pattern of surface attachments(b)of aluminum tubes after 1 a field coupon test

图5 现场挂样试验前后铝管的表面形貌Fig.5 Surface morphology of aluminum tubes before(a)and after(b)field coupon test

图6 现场挂样试验前后铝管的开路电位Fig.6 Open circuit potential of aluminum tube before and after field coupon test

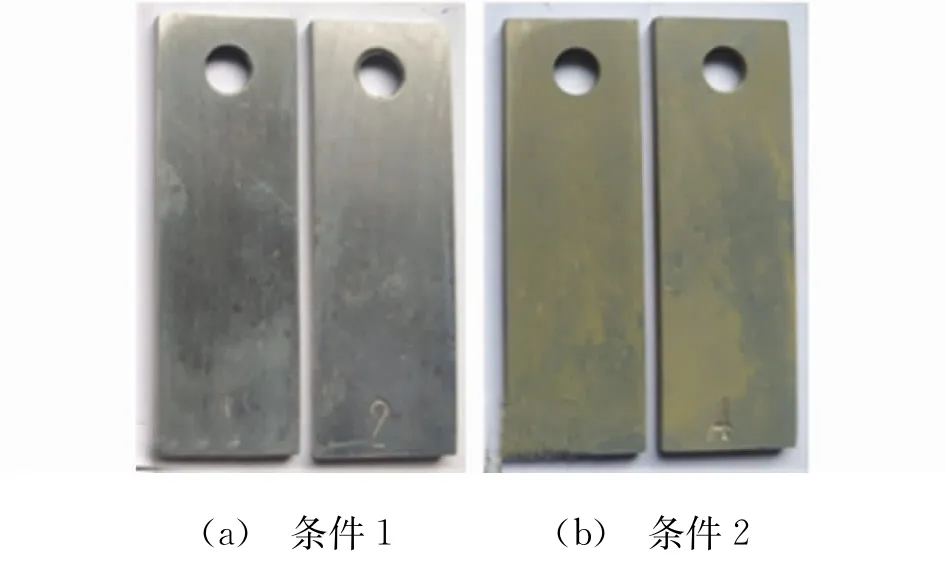

由图7可见:当铝片单独存在于高纯水中时,经过72 h实验室模拟试验后,表面变暗呈灰色;而当铝片和碳钢试片共存于高纯水中时,经过72 h实验室模拟试验后,表面有浅黄色粉末附着。延长试验时间至144 h,试验结果与72 h的类似,见图8。

图7 不同条件下,铝片经72 h实验室模拟试验后的表面形貌Fig.7 Surface morphology of aluminum flakes after 72 h laboratory simulation test under different conditions

图8 不同条件下,铝片经144 h实验室模拟试验后的表面形貌Fig.8 Surface morphology of aluminum flakes after 144 h laboratory simulation test under different conditions

采用失重法计算两种条件下纯铝试片的腐蚀速率,结果显示:经72 h实验室模拟试验后,单独存在于高纯水中纯铝试片的平均腐蚀速率为0.132 6 mm/a;而纯铝试片和碳钢试片共存条件下,纯铝试片的平均腐蚀速率达到0.155 9 mm/a,比纯铝单独存在条件下的提高约17%。经144 h实验室模拟试验后,单独存在于高纯水中纯铝试片的平均腐蚀速率为0.072 6 mm/a;而纯铝试片和碳钢试片共存条件下,纯铝试片的平均腐蚀速率为0.099 6 mm/a,比纯铝单独存在条件下的提高约37.2%。在实验室模拟试验条件下,碳钢试片和纯铝试片不直接接触,唯一可能的影响途径就是碳钢试片的腐蚀产物进入高纯水中,进而对纯铝试片的腐蚀产生影响,由此可知碳钢试片的腐蚀产物会加速纯铝试片的腐蚀。

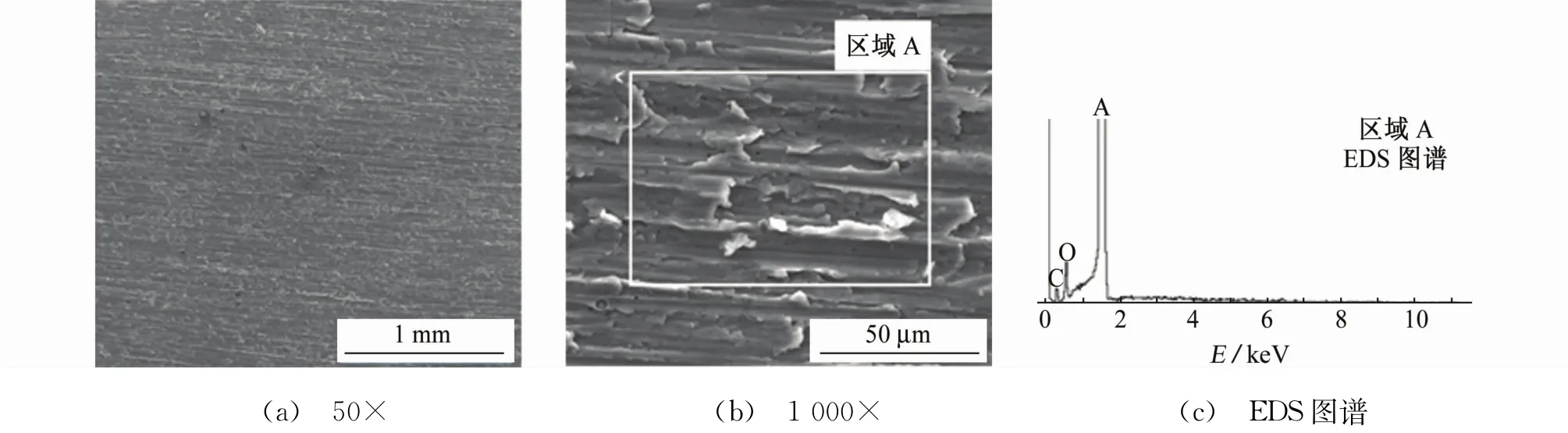

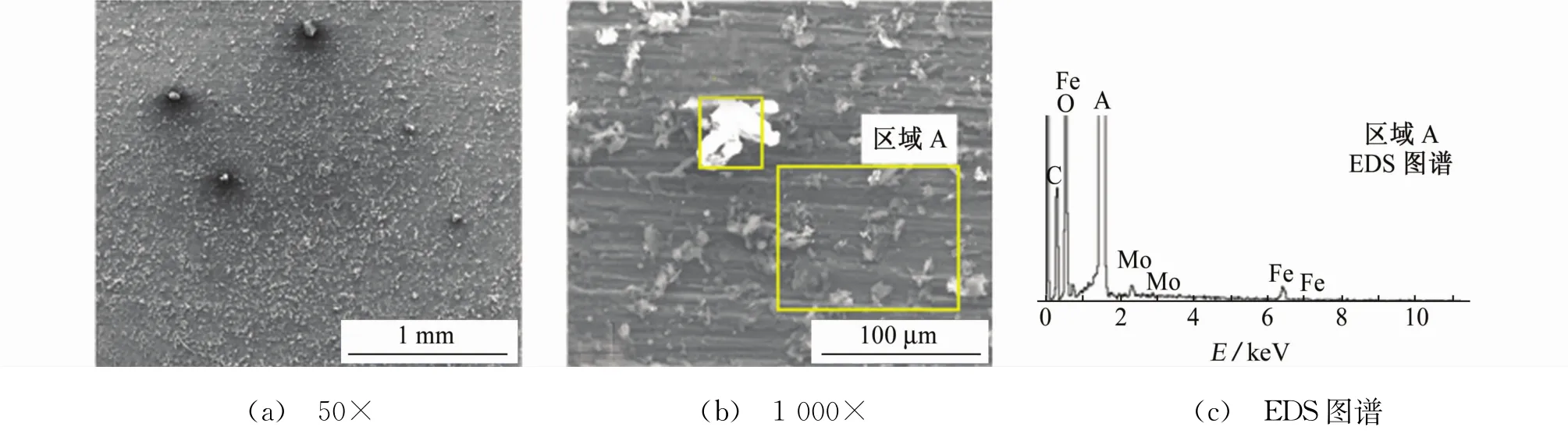

由图9可见:经72 h试验后,当铝试片单独存在于高纯水中时(条件1),表面相对较为平整,检测出Al和O元素。当纯铝试片与碳钢试片共存时,经72 h试验后,纯铝试片表面有大量凸起的沉积物,EDS结果表明这些凸起的沉积物中含有Fe,见图10。

由图11可见:经过144 h试验后,纯铝试片单独存在于高纯水中时,试片表面相对平整,未见明显腐蚀坑;纯铝试片和碳钢试片共存于高纯水中时,纯铝试片表面有不规律分布的腐蚀坑。

图9 铝片经72 h实验室模拟试验(条件1)后的表面SEM形貌及EDS图谱Fig.9 Surface SEM morphology(a,b)and EDS pattern(c)of aluminum flake after 72 h laboratory simulation test(condition 1)

图10 铝片经72 h实验室模拟试验(条件2)后的表面SEM形貌及EDS图谱Fig.10 Surface SEM morphology(a,b)and EDS pattern(c)of aluminum flake after 72 h laboratory simulation test(condition 2)

Fig.11 不同条件下,铝片经144 h实验室模拟试验后的表面微观形貌(去除腐蚀产物膜)Fig.11 Surface micromorphology of aluminum flakes after 144 h laboratory simulation test under different conditions(removal of corrosion product film)

2.3 讨论

2.3.1 碳钢腐蚀产物对铝腐蚀行为的影响

根据间冷系统现场收集到的腐蚀产物成分分析结果,间冷系统循环水中碳钢的腐蚀产物包括不溶于循环水的γ-FeOOH、α-FeOOH、Fe3O4、Fe2O3和溶解于循环水中的Fe3+、Fe2+等。从现场散热器实际运行情况来看,铝管内表面附着有橘黄色的碳钢腐蚀产物,现场挂样试验、实验室旋转挂片试验结果也证明当纯铝试片与碳钢试片共存于同一系统中时,部分碳钢的腐蚀产物会附着在铝表面上,且碳钢的腐蚀产物能加速纯铝的腐蚀。

2.3.2 碳钢腐蚀产物对于纯铝腐蚀行为影响的机理

XRD结果表明:铝表面腐蚀后会生成腐蚀产物Al(OH)3。当循环水中没有碳钢的腐蚀产物时,纯铝表面形成的Al(OH)3膜更为完整,对于纯铝基体的保护性更好。所以在不含碳钢腐蚀产物的环境中,纯铝腐蚀后表面形貌相对平整,如图9所示。

有研究表明:Al(OH)3有较大的比表面积,具有吸附的特性,能够吸附溶液中的阳离子,因此当循环水中存在铁离子时,可以被Al(OH)3吸附。吸附在铝表面的三价铁离子还可以按照反应(1)和(2)进一步生成γ-FeOOH[22-23]。

铝表面的Al(OH)3吸附铁离子后会形成凸起的腐蚀产物γ-FeOOH。在含有碳钢腐蚀产物的环境中,纯铝腐蚀后表面形貌如图10所示,此时氧化膜不再均匀连续,保护能力变差,相对于没有碳钢腐蚀产物的环境,此时铝基体的腐蚀速率增加。

铝管表面附着的γ-FeOOH还可能是循环水中的腐蚀产物直接沉积于铝管表面造成的:由于铝管表面已经形成了凸起的腐蚀产物,循环水中携带的γ-FeOOH更容易黏附于凸起的腐蚀产物上,逐渐沉积后形成橘黄色的膜。

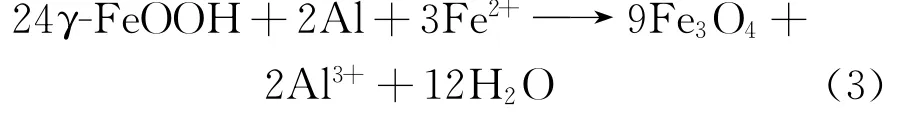

研究表明,γ-FeOOH是碳钢表面最初形成的腐蚀产物之一[24],是一种氧化活性较高的腐蚀产物,对于碳钢没有任何保护作用,反而会加速碳钢的腐蚀[25-26]。EVANS等[27-29]认为,γ-FeOOH 在碳钢表面存在时,可以被还原为Fe3O4,在氧气不充足的条件下,是一种很好的氧化剂。图6中,表面存在γ-FeOOH等碳钢腐蚀产物的铝管,其自腐蚀电位相对于没有碳钢腐蚀产物的正移了350 mV。在纯铝表面附着的γ-FeOOH可以与铝发生如下反应

现场挂样试验后,铝管表面附着腐蚀产物的分布也印证了这一观点:橘黄色的γ-FeOOH在最外层,黑色的Fe3O4分布在γ-FeOOH和铝的腐蚀产物Al(OH)3之间。综上,铝管表面附着的碳钢腐蚀产物γ-FeOOH由于其自身的氧化活性较高,可以还原为Fe3O4,进而加速铝的腐蚀。

3 结论

在SCAL型间冷系统循环水中,碳钢的不溶态腐蚀产物有γ-FeOOH、α-FeOOH、Fe3O4和Fe2O3,长时间运行后,γ-FeOOH和Fe3O4会附着在散热器铝管表面,碳钢的腐蚀产物会加速铝管的腐蚀。碳钢腐蚀产物对铝腐蚀的影响机理可以分为两方面:其一,铝表面的腐蚀产物Al(OH)3具有较大的比表面积,在含有碳钢腐蚀产物的环境中其表面可以吸附Fe3+,形成凸起的含碳钢腐蚀产物,这破坏了纯铝表面Al(OH)3膜的完整性,减弱氧化膜对铝基体的保护性,加速铝的腐蚀;其二,铝管表面凸起的腐蚀产物使得循环水中的碳钢腐蚀产物γ-FeOOH更易在铝管表面沉积,而且γ-FeOOH具有较强的氧化活性,附着在铝管表面后可以被还原生成Fe3O4,加速纯铝基体的腐蚀。