基于STM32的汽车喷油器动态响应特性检测系统

李炎昊,刘 斌,李建文,雷 威

(1.天津理工大学电气电子工程学院,天津 300384;2.军事交通学院,天津 300161)

0 引言

汽车喷油器作为汽车发动机的关键部件,其性能直接影响发动机的工作状态。喷油器的动态响应时间,即开启与关闭时间,是喷油器的一项重要特性参数,在发动机工作期间,为应对发动机不同工况的喷射要求,喷油器是否能快速响应,直接影响发动机的燃油特性与动力性能。

目前,国内的专家学者大多对喷油器的流量特性以及喷雾特性检测开展研究[1-3],较少有直接对喷油器的动态响应时间进行精确检测的系统设计[4]。

本文结合进气道式电压型喷油器自身特点,设计了一种检测喷油器动态响应特性的在线检测装置,基于STM32单片机研制了喷油器检测系统,并通过实验验证其准确性和有效性。

1 喷油器工作原理

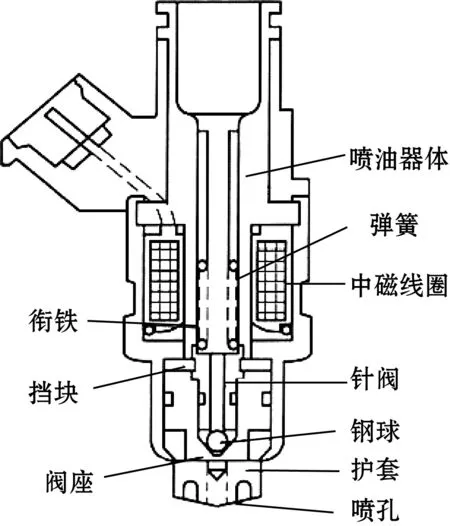

喷油器主要分为进气道式喷油器与直喷式喷油器,由于进气道式喷油器成本较低以及控制方式简单等特点,被广泛应用。图1为进气道式电压型喷油器。

图1 喷油器结构图

电压型喷油器主要由中磁线圈、针阀、钢球、弹簧、阀座、喷孔等组成。进气道式喷油器中的电压型喷油器,因其稳定性较高,成为被大量研究的对象。

1.1 喷油器电流规律

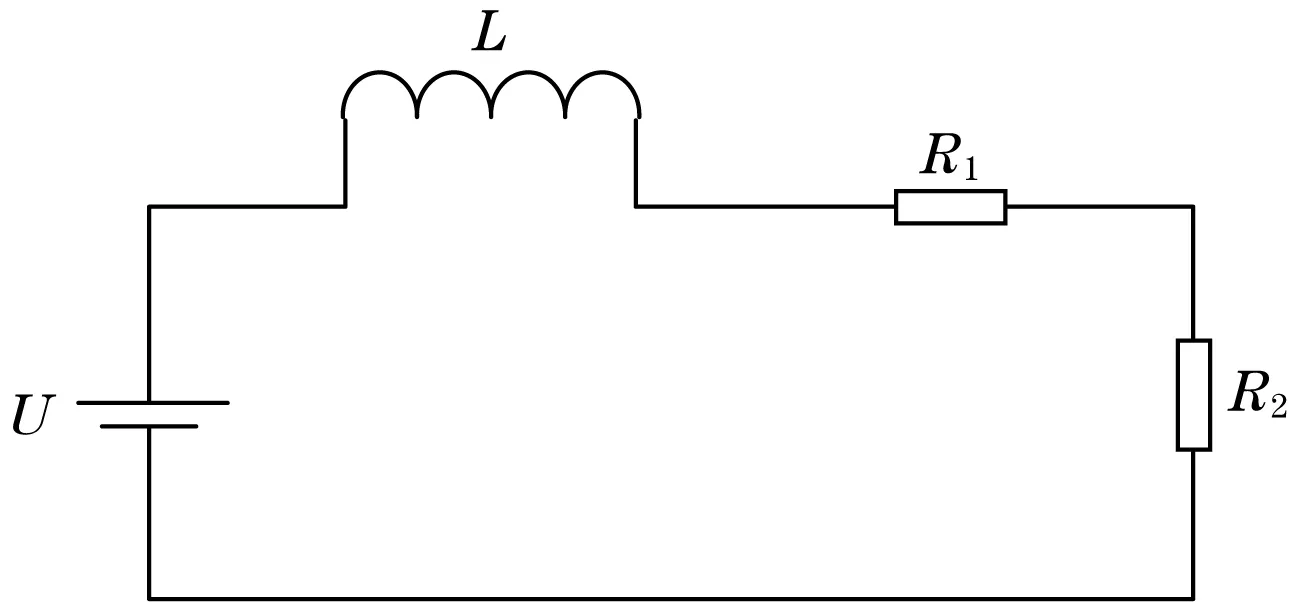

喷油器工作原理是喷油器内中磁线圈通电后,吸合衔铁,从而喷油器开启。喷油器完全开启与关闭的时间与喷油器中针阀的位移有关,但直接检测喷油器针阀的位移较困难,文献[5]提出了可通过检测喷油器线圈中电流的方式,实现喷油器动态响应时间的检测。喷油器电磁阀等效电路[6]如图2所示。

图2 电磁阀等效电路

由图2中等效电路及KVL定律可得其电压方程:

(1)

式中:L为电磁阀线圈电感;i为电路中电流;R1为线圈的内阻;R2为电路中的等效电阻;U为电源电压。

根据电压方程以及电感的充放电规律可得每一时刻电流的变化规律,如式(2)所示:

(2)

根据式(2)以及线圈的特点,可知在喷油器针阀上下运动过程中,对线圈电感值的影响会造成电流变化。

1.2 喷油器动态性能检测原理

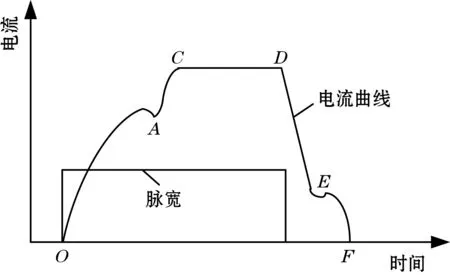

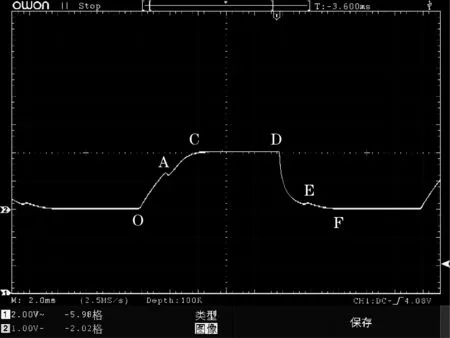

喷油器工作时理想的电流变化曲线如图3所示,由于喷油器针阀位移的变化,使得其线圈中的电流曲线在A、E两点发生了不规律的变化。

图3 喷油器电流变化曲线

当有脉冲信号时,通过喷油器内线圈的电流逐渐增大,其磁通量也逐渐增大,使喷油器内针阀产生位移运动。在针阀向上运动的过程中,由于线圈的气隙磁阻逐渐减小,而线圈的电感逐渐增大,根据式(2)原理,其电流在某时刻会逐渐下降,到A时刻时,由于针阀停止运动,电流下降到最小值而后开始上升,到C时刻喷油器进入稳定状态。

当脉冲信号停止时,从D时刻开始喷油器内线圈的电流迅速下降,使针阀快速落座,由于线圈的磁通量逐渐减小,由式(2)可知,感应电动势线圈中的电流会稍有上升。当E时刻时,针阀完全落座,其电流又重新开始下降。

根据上述原理,只需检测O、A两点的时间差即可得到喷油器的开启时间tOA;检测D、E两点之间的时间差可得到喷油器的关闭时间tDE。

2 喷油器在线检测装置

喷油器在线检测装置的结构图如图4所示,其主要利用气压方式对喷射介质进行加压处理,配有流量计以及压力传感器等精密检测元件,使喷射介质到达喷油器入油口并保持稳定的油压供给,再通过喷油器检测系统模块,达到检测喷油器动态响应时间的目的。即可在稳定的工作环境下对喷油器进行开启与关闭时间的检测。

图4 在线检测系统结构图

3 喷油器检测系统

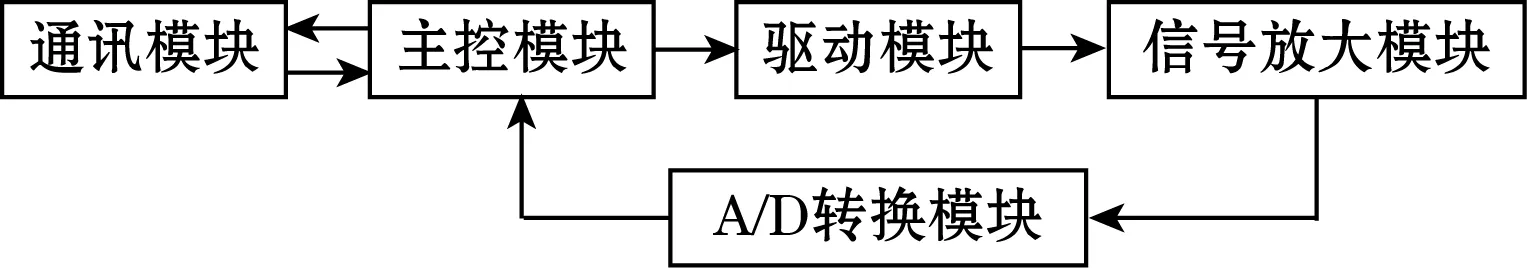

喷油器检测系统,主要由主控模块、驱动模块、信号放大模块、A/D转换模块和通信模块构成,如图5所示。

图5 喷油器检测系统结构图

主控模块主要有STM32单片机组成,用于产生驱动喷油器的脉冲信号。A/D转换模块主要采用12位转换芯片,负责喷油器电流信号的模数转换。驱动模块主要用于对驱动信号的功率放大。信号放大模块主要由采样电阻与放大电路构成,用于采集喷油器的电流信号并对其进行放大处理。通讯模块通过CAN通信方式将检测结果上传至上位机,同时接受上位机命令。

3.1 喷油器驱动模块

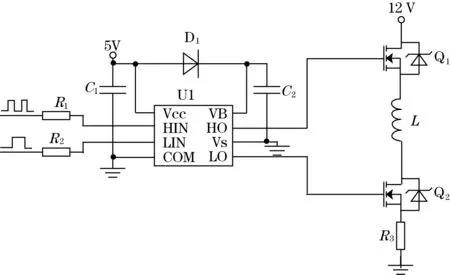

喷油器驱动模块主要由驱动芯片IR2106以及高、低边MOS管构成[7],如图6所示。

图6 喷油器驱动模块

喷油器检测系统共有6组驱动模块,驱动芯片U1用于放大单片机的驱动信号,喷油器L嵌位于高边MOS管Q1与低边MOS管Q2之间,由Q1控制喷油器进行工作,Q2进行六组喷油器的选通工作。当Q2保持开启时,通过PWM驱动信号控制Q1使得喷油器工作。图6中R3为采样电阻,与信号放大电路相连接,用于采集喷油器的状态信号。为检测喷油器真实的动态响应时间,本驱动模块没有采用续流回路提高喷油器动态性能。

3.2 信号放大模块

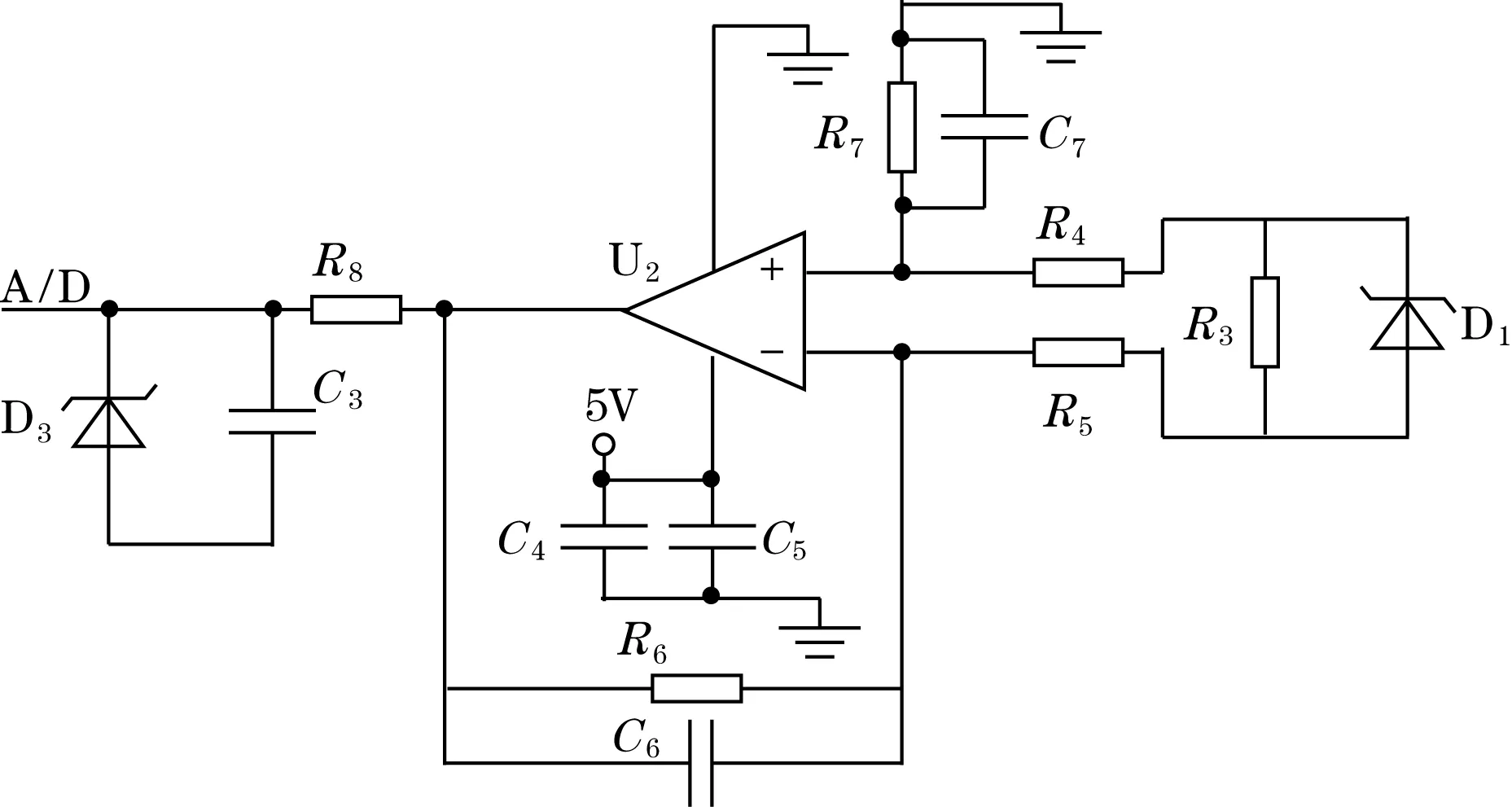

通过采样电阻与信号放大模块以及主控模块中的A/D信号采集功能,实现喷油器的动态响应时间检测功能,信号放大模块电路图如图7所示。

图7 信号放大模块

喷油器开启或关断时,其线圈电流通过采样电阻R3转化为电压信号,经过信号放大器放大40倍,再由A/D转换模块转换为数字信号,通过单片机定时器进行定时采样,得到图3中A、E两点的峰值时间,从而得出到开启时间tOA与关闭时间tDE。

4 实验与分析

图8为进气道式电压型喷油器,在喷射压力为300 kPa,电压为12 V,工作周期10 ms,脉宽为5 ms时,依托于检测系统与示波器采集的实际电流曲线。从图中可清晰分辨喷油器在工作时电流变化的各个节点。

图8 实际电流曲线

4.1 不同喷射压强的影响

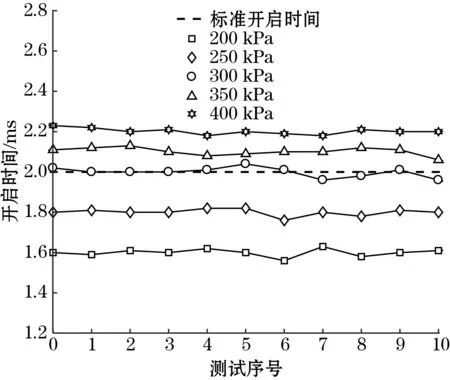

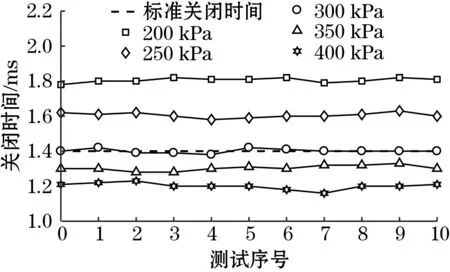

分别在400 kPa、350 kPa、300 kPa、250 kPa和200 kPa的喷射压强下,对标定后的10支喷油器开启与关闭时间进行检测。检测过程中,电压保持12 V,喷射周期为10 ms,喷射脉宽为5 ms。检测结果如图9、图10所示。

图9 变压强开启时间

图10 变压强关闭时间

从实验结果中可以看出,随着喷射压力的增大,喷油器的开启时间逐渐增大,同时其关闭时间逐渐减小。由于喷射介质的压强直接作用在喷油器内部针阀的顶端,产生相应的压力,导致喷油器的动态响应时间随喷射压力的变化而改变。根据压力与作用面积的关系,针阀顶端的面积大小会直接影响喷油器的动态响应时间。

根据标准[8-10],进气道式喷油器的标准测试环境为喷射压强300 kPa,电压12 V。图9与图10中的虚线表示在标准测试环境下,标定后的喷油器的标准开启为2 ms,标准关闭时间为1.4 ms。从实验中可以看出,喷油器检测系统检测喷油器的动态响应时间,与标准动态响应时间的相对误差小于2%,根据喷油器使用说明规定的4%,符合使用标准,喷油器检测系统满足喷油器动态响应时间的检测要求。

4.2 不同驱动电压的影响

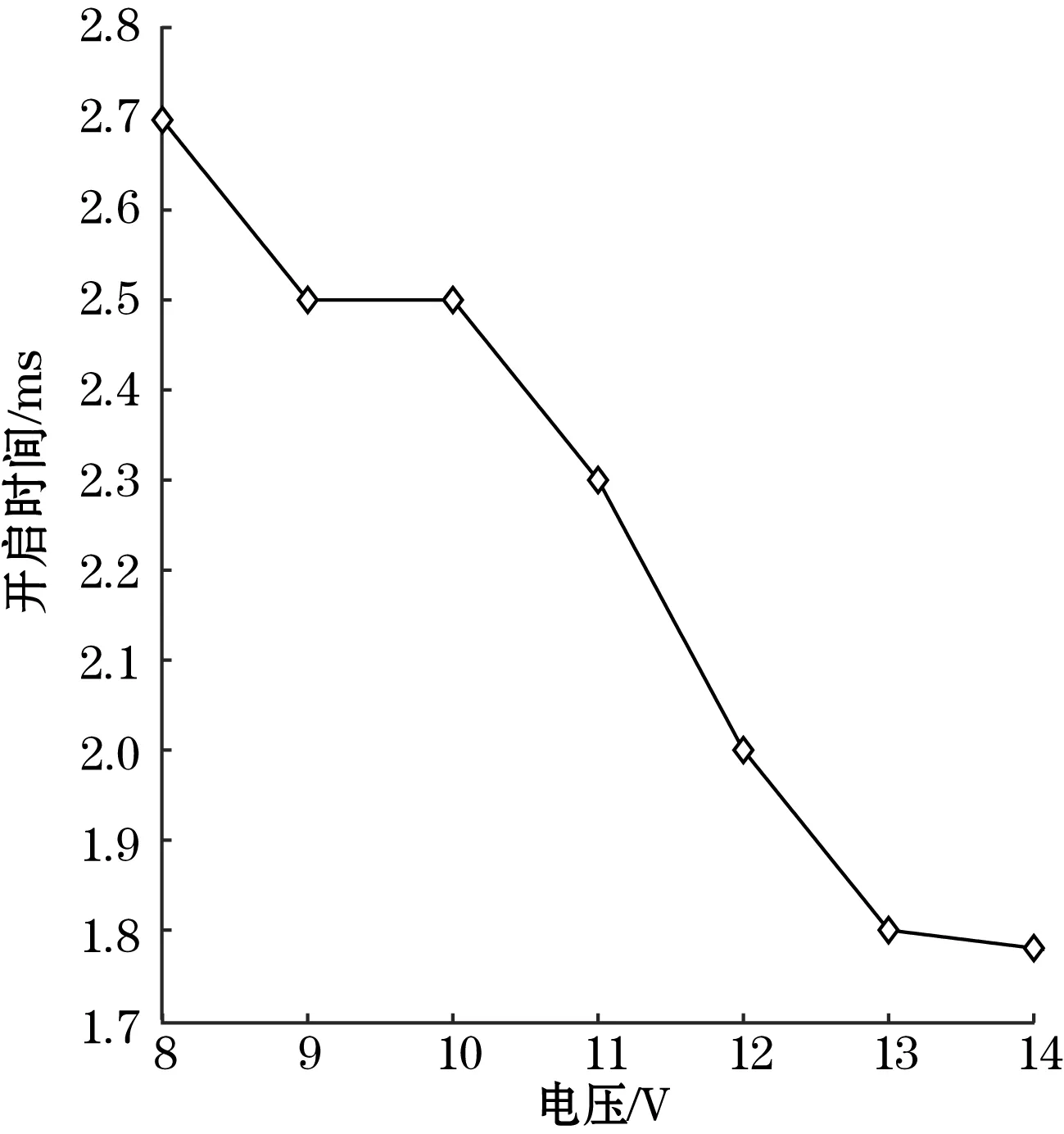

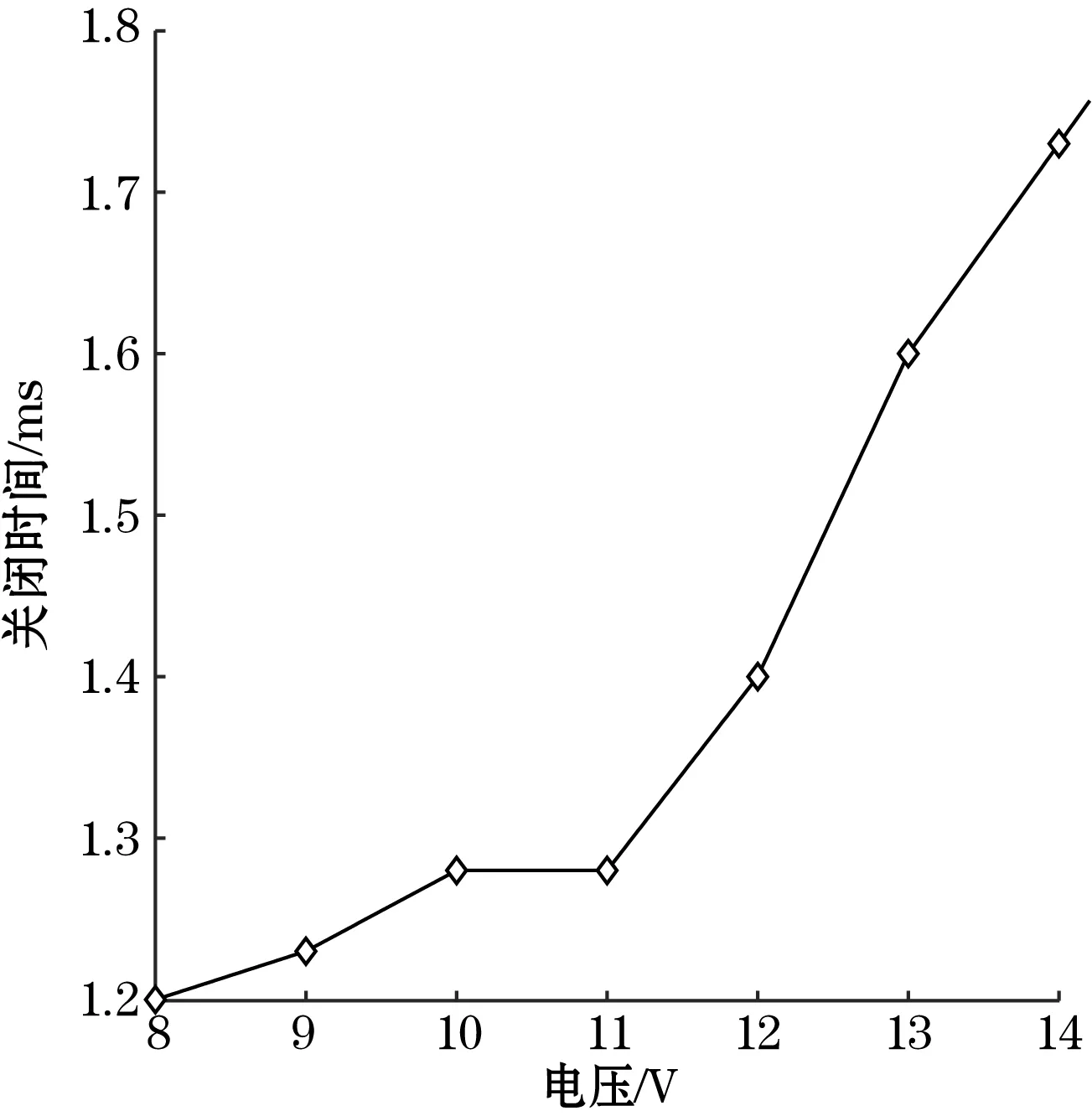

如图11、12所示,分别在8~14 V的驱动电压下,以1 V电压递增,对标定后的同一支喷油器进行7组检测实验,每组进行10次检测取平均值。测试环境为喷射介质压强300 kPa,喷射周期为10 ms,脉宽为5 ms。

图11 变电压开启时间

图12 变电压关闭时间

实验表明,随着驱动电压的增加,喷油器的开启时间递减,其关闭时间递增。驱动电压的大小直接影响喷油器的动态响应特性,驱动电压越大,喷油器线圈通过的电流也随之增大,其磁通量增加也就越快,使喷油器针阀的开启速度加快;同时线圈通过的电流越大,其线圈放电速度越慢,使针阀的关闭时间越慢。

5 结论

基于STM32设计了一种喷油器动态响应特性检测系统,实验表明,该检测系统检测喷油器动态响应时间的相对误差小于2%,具有较好的稳定性,符合喷油器检测的要求。由于喷油器针阀顶部会受到喷射介质的作用,喷射压强的大小对喷油器的动态响应时间造成了直接的影响,随着压强的增大,喷油器的开启时间逐渐增大,同时其关闭时间逐渐减小。由于不同大小的驱动电压,会改变喷油器内部线圈通过的电流,直接影响喷油器的动态响应特性,随着驱动电压的增加,喷油器的开启时间递减,其关闭时间递增。