新型CMOS温度传感器的设计

陈力颖,谭 康,王 焱,吕英杰

(1.天津工业大学电子与信息工程学院,天津 300387;2.天津市光电检测技术与系统重点实验室,天津300387; 3.天津鹏翔华夏科技有限公司,天津 300457)

0 引言

与传统的液体温度计、电阻式温度传感器,以及热电偶式温度传感器相比,CMOS温度传感器具有体积小、功耗低、成本低、精度高、易集成、兼容性强等特点[1]。本文所设计一款基于UMC 0.18 μm 1P6M工艺的高精度新型CMOS温度传感器。此温度传感器可以单独使用,也可以与其他系统实现直接通信,显著降低了集成难度以及系统的设计难度。所以这种新型CMOS温度传感器与传统的温度传感器相比具有明显的优势。而且信号的处理和数字化都可以在系统内部实现,显著提高了抗干扰能力。

1 电路结构及原理

1.1 PTAT电压转换电路

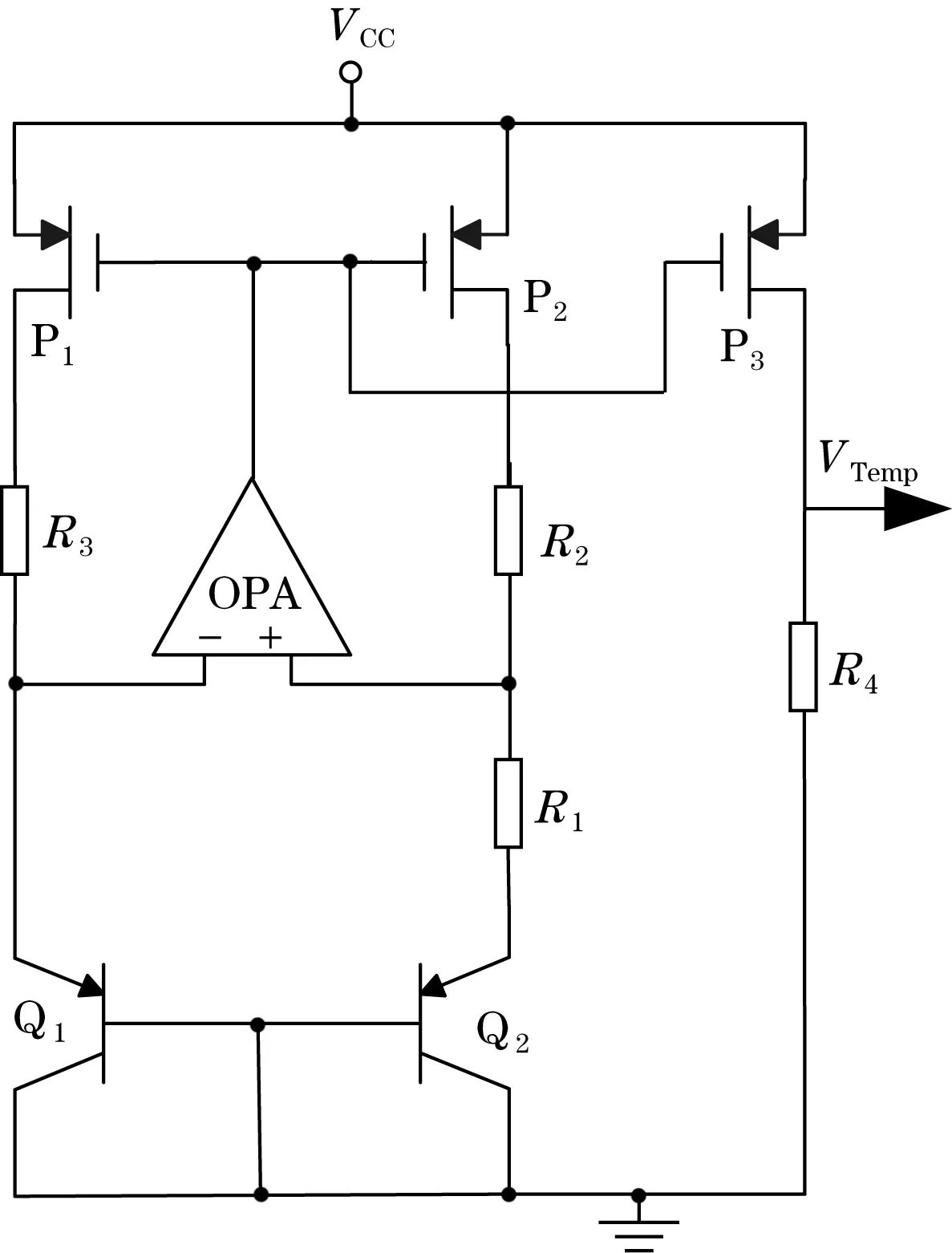

本文设计的温度传感器是根据传统PTAT电流的产生原理,并在后期输出电路中进一步增加精度处理。该电路结构具有线性度好、电源抑制比较高等优点;而且由于其是基于双极型晶体管基极与发射结之间电压的温度特性而设计,因此输出形式可控。基于以上因素,本文提出了输出电压随温度变化的PTAT电流源结构,如图1所示。

图1 PTAT电压结构

双极性晶体管具有良好的温度特性,可以作为温度传感器的元件。电路正常工作时,需要PTAT电流源保持平衡,这就要求运放正负输入端的电压相等,P1、P2两管的漏电流相等。为了避免工艺引起的误差,所以引入R1、R2、R33个电阻来调节支路电流。Q1、Q2为两个二极管连接形式匹配的BJT,在设计时,使Q1与Q2的结面积成8倍的关系,使得在设计时,实现中心对称,减小不匹配带来的误差[2-3]。图1中,Q1,Q2都工作在饱和区,则:

(1)

(2)

式中:VEB1、VEB2为晶体管Q1、Q2正偏时的E-B结压降;VT=KT/q;IS1,IS2分别为Q1、Q2的反向饱和电流。

如果忽略其他因素的影响,把MOS管P1、P2、P3的宽长比设为相同的比值时,则IS1=8IS2。

将流过Q1、Q2、R4的电流分别记为I1,I2,I3,当差动放大器工作在负反馈模式下,且电路稳定工作时:

I2R1+VBE2=VBE1

(3)

式中IS1、IS2分别为Q1与Q2的反向饱和电流。

VT=KT/q,所以能得到:

(4)

式中A1、A2分别为Q1与Q2的发射结面积。

当P1与P2的栅源电压相等时,则:β1/β2与A1/A2的比值均为常数[4-5]。因此,可以得到一个和温度T成正比的输出电压VTemp,用来表示当前温度。

另外,如果VCC变大,会使流过Q1与Q2的支路电流提高,电阻R1两端的电压线性上升,而流过R1的电流与Q2两端的电压VBE2呈对数关系,这样,R1两端的电压比Q2两端的电压VBE2增速更快,因此,反向输入电压会减小,那么对于P1管而言,栅极输入电压会上升,漏电流会减少[6-7]。而运算放大器工作在深度负反馈模式下时,该点工作电压不变并且状态保持稳定。

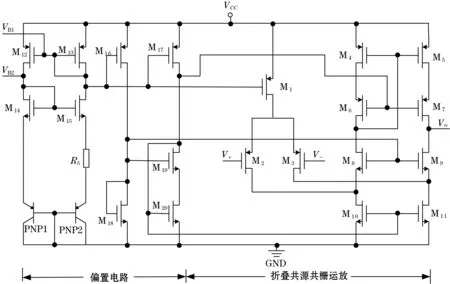

1.2 温度传感器核心电路

图2为温度传感器结构中折叠共源共栅运算放大器A1的结构图,分为偏置电路和折叠共源共栅运放电路两部分;图3为温度传感模块整体结构,包括启动电路、核心电路以及温度输出部分。分析可知,R2支路电流IR2是一个与绝对温度成正比的量,而IR3=IR2=IR1,因此IP1与绝对温度成正比[8-9]。P3与P4构成电流镜结构,则P4管的漏极电流IP4即为所求的PTAT电流,流经电阻R5后产生的压降即为与绝对温度成正比的电压VT。

图2 运算放大A1结构

偏置电路提供稳定的偏置电压,再通过3个电流镜结构分别得到不同的电压,为运放提供偏置。为了使偏置电路中的两个静态工作点偏离零工作点,引入了启动电路。启动电路结构如图3所示,当VCC从零上升到正常工作电压时,P2管使A1内的M12导通,M14与M15产生漏电流,M12与M13的栅压降低,随着启动电路内N1管的栅压升高,P2关断,启动电路工作结束[10-11]。

图3 CMOS温度传感器核心结构

这样,就能得到所需的与温度成正比的输出电压VT;但是,如果要使此温度传感器同样能适用于人体温度检测,图3所示的温度传感器核心结构的输出电压VT并不能作为最终结果,因为人的体温变化范围相对较小,所以需要进一步提高输出精度。图4所示为体温传感模块的最终结构图,该结构的两个输入极分别为图3与温度成正比的输出电压VT和基准输出电压Vref,经两个结构相同的Buffer输入,电阻R1、R2、R3、R4与放大器A2组成减法运算电路。Buffer的作用是降低系统的失调电压,使放大器A2的输入端结构相同,并提高输出功率[12]。运算放大器A2工作在负反馈模式下,Vout满足以下关系:

(5)

式中:VT为图3所示的输出电压;Vref为一个约为1.25 V的基准源。

37.5 ℃下体温传感模块输出电压的值约为806 mV,可通过调节电阻使Vref[R4/(R2+R4)]为806 mV的准确值,VT与806 mV的差值放大R3/R1倍后与806 mV相加,得到在35~45 ℃范围内的精确输出电压。

图4 体温传感模块结构图

2 仿真结果分析

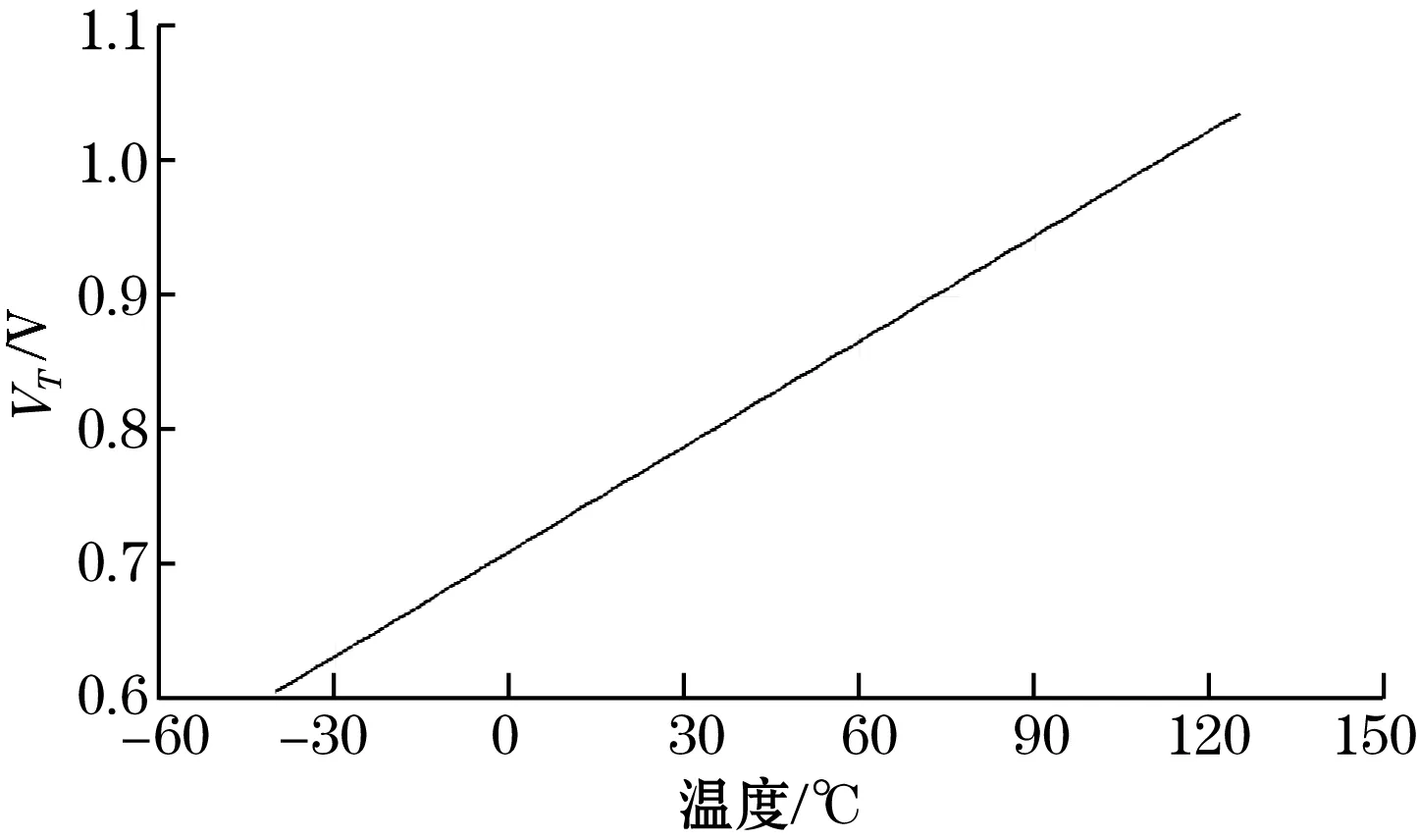

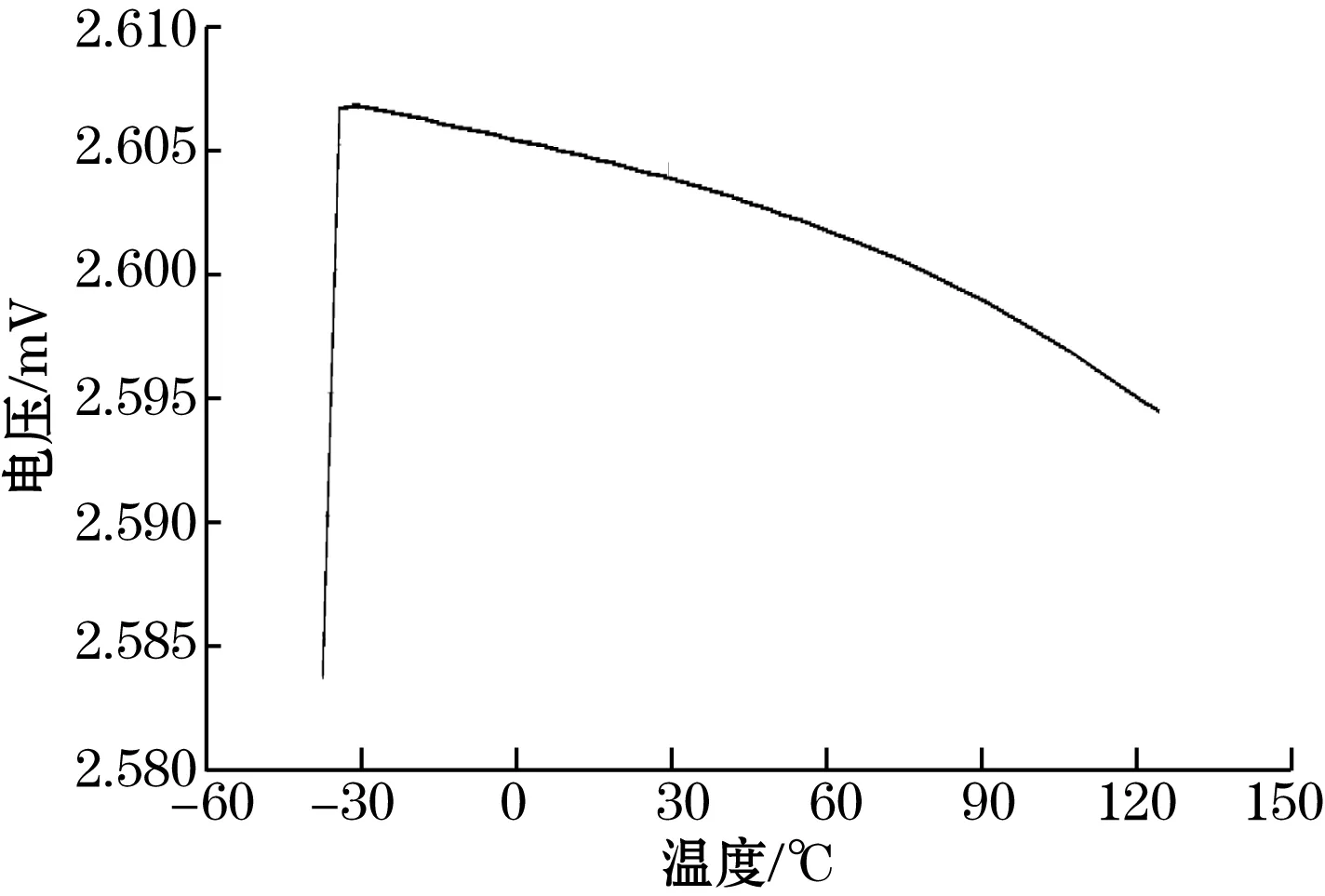

温度传感器整体电路仿真时采用1.8 V直流电源供电,仿真得到的运算放大器A1的增益曲线如图5所示,其相位裕度为65°,增益为82.97 dB,满足设计要求。输出电压VT随温度变化曲线如图6所示,可以看出,在-40~125 ℃范围内,温度传感器的输出电压与绝对温度成正比关系。图7为输出电压VT的分辨率随温度变化的曲线,由图7可知输出电压VT分辨率大约为2.6 mV/℃,误差约为±0.2%。

图5 运算放大器A1的增益曲线

图6 温度传感器输出电压随温度变化曲线

图7 输出电压分辨率随温度变化曲线

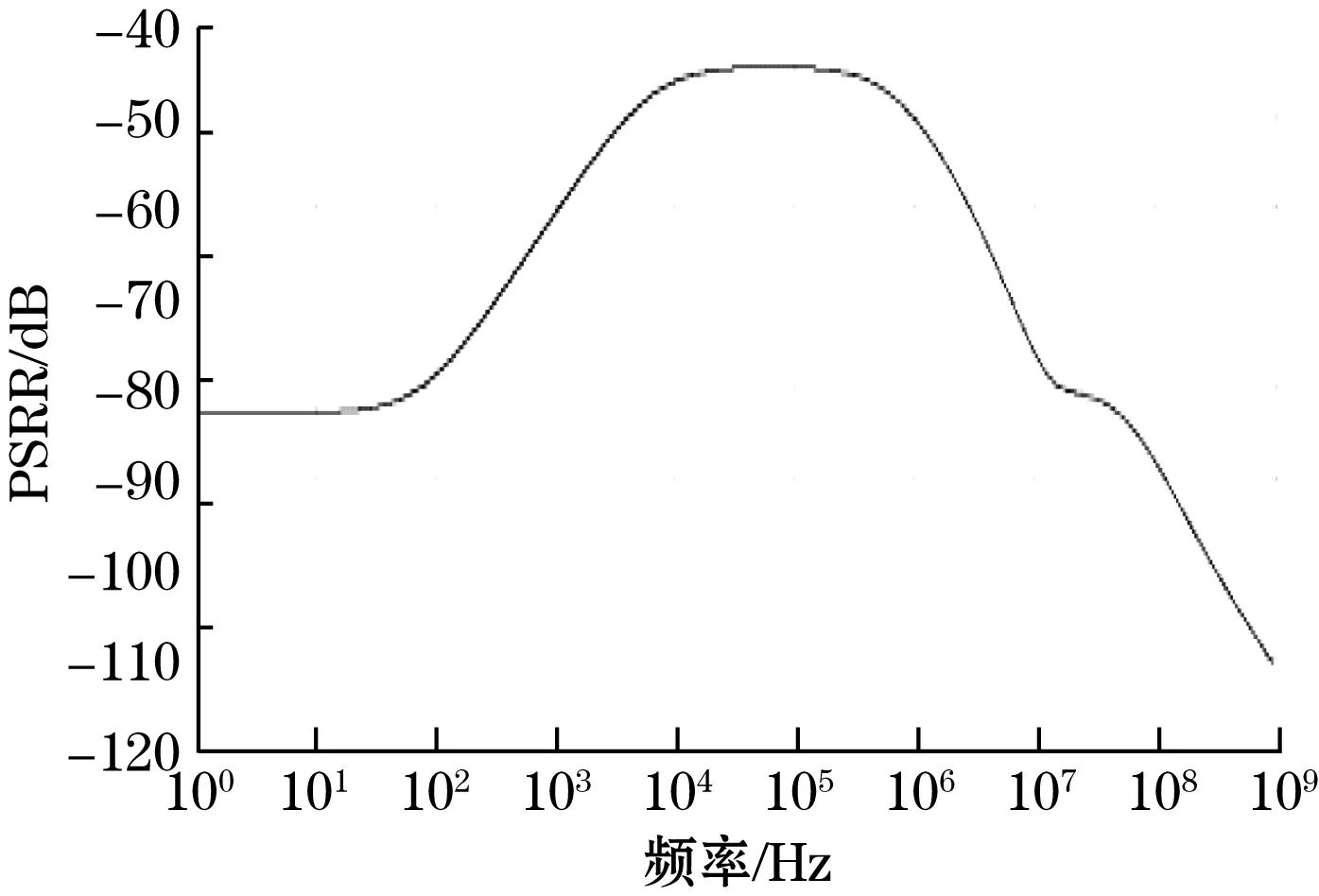

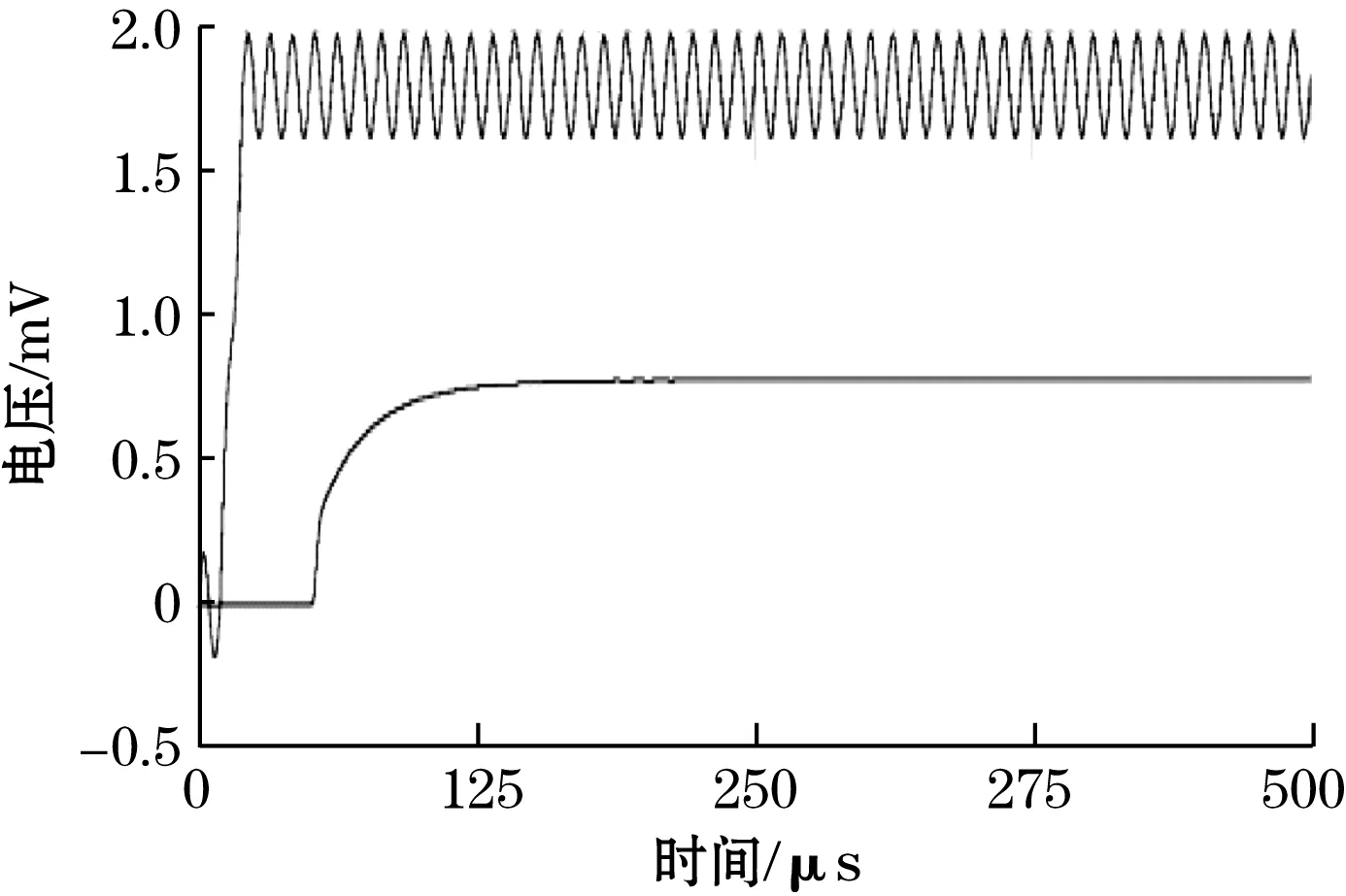

图8为温度传感器的PSRR仿真曲线,在低频阶段,PSRR约为-82 dB,因此可以忽略电源的干扰信号对输出端造成的影响。图9为27 ℃下Vout的瞬态仿真曲线,图10为电源信号加入振幅为200 mV,频率为10 kHz的正弦波干扰时,输出电压Vout的瞬态仿真曲线。通过对比可以得出,温度传感器的输出电压基本不受影响。

图8 温度传感器的PSRR仿真曲线

图10 电源加入振幅200 mV,频率10 kHz 的干扰信号时的瞬态仿真曲线

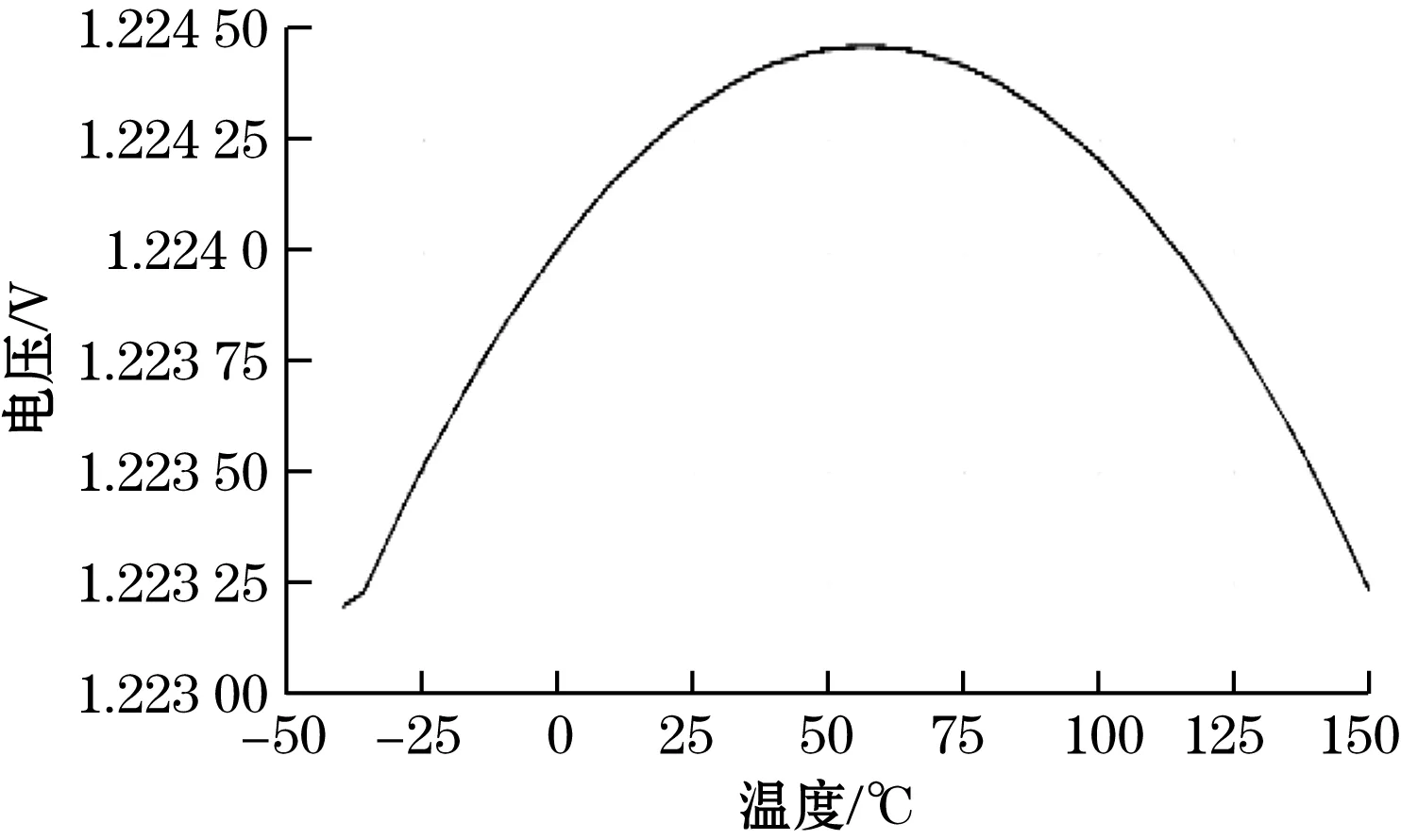

另外,在-40~12 ℃的温度条件下,对基准源Vref进行DC仿真,输出电压随温度变化曲线如图11所示,测得Vref的输出电压的温度系数为6.23 ppm/℃。可以看出,在-40~125 ℃的温度条件下,基准源Vref的输出电压变化率极低,说明电路能在较大的温度范围内保持稳定输出。图12为Vref的PSRR仿真曲线,PSRR为-81 dB,说明对电源的抑制作用较好。

图11 Vref输出电压随温度变化曲线

图12 Vref的PSRR曲线图

3 测试结果与讨论

为较少辐射效应对系统电路造成影响,方便温度传感器的的检测,电路系统和版图主要为保持特定频段上的良好特性,避免元件之间的不匹配而造成温度梯度。此传感器芯片采用UMC 0.18 μm 1P6M工艺制作,图13为芯片显微照片,版图面积为 ;温度传感器流片及bonding之后的测试电路板如图14所示。

图13 芯片显微照片

图14 温度传感器测试电路板及芯片bonding图

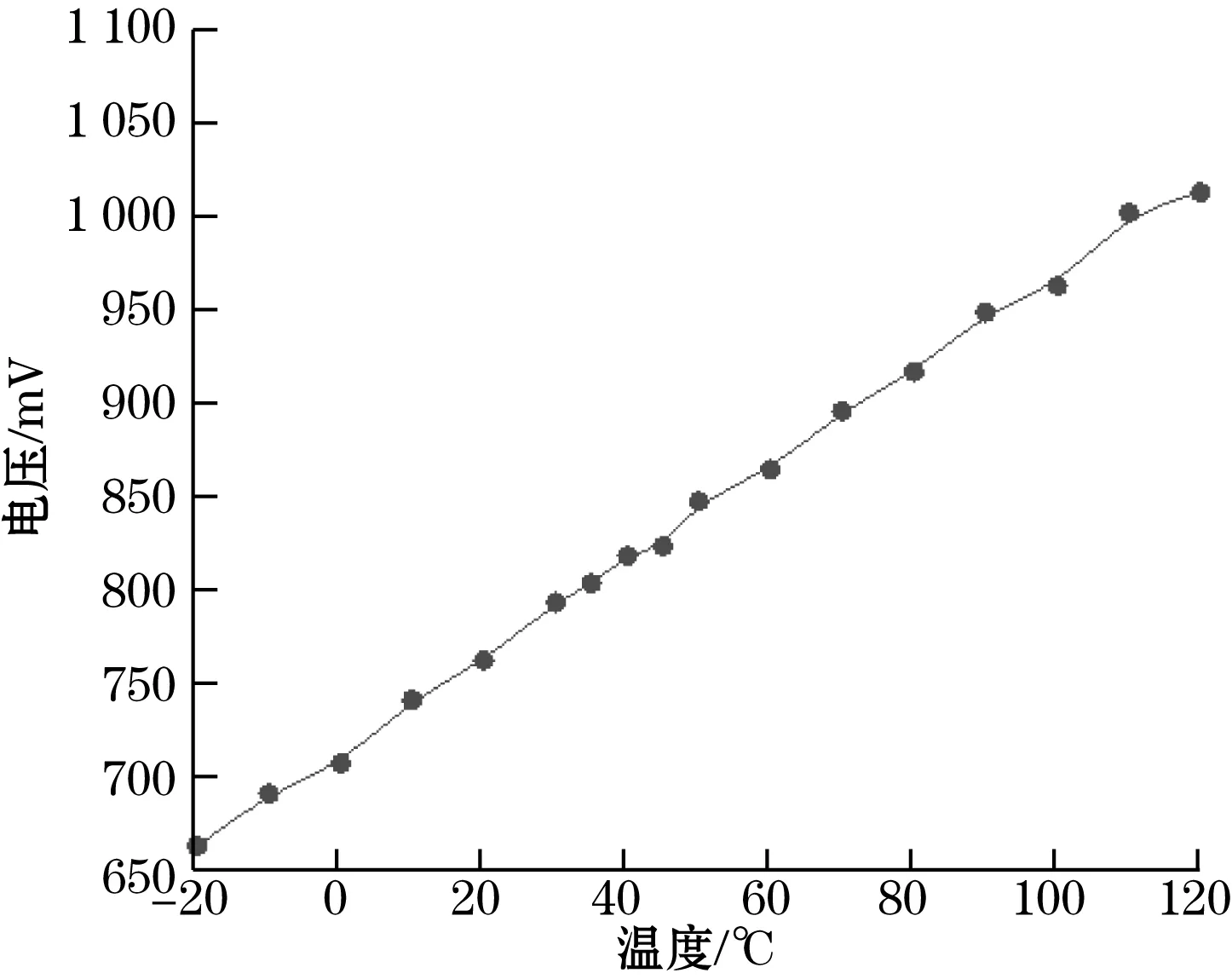

该温度传感器的输出电压受电源电压影响较大,因此测试中采用1.8 V高精度稳压电源,以此减小电源电压的影响。测试过程在温箱内进行,将被测电路板置于温箱内,适当地引出测试线,温度从-20 ℃到120 ℃开始稳定上升,在30~50 ℃之间每5 ℃测量一次数据,其他温度区间每10 ℃测量一个数据。测试时,样片经温度从低到高,再从高到低测量其温度-电压特性,以观察样片的重复性和耐温特性。最后对测量结果进行拟合分析,将所测数据整理成比较直观的温度-电压曲线,图15为样片的正向温度测试结果拟合曲线,图16为样片的逆向温度测试结果拟合曲线。由图15、图16可知,同一块芯片的正向温度测试结果与逆向温度测试结果并不完全重合,存在较小的偏差,但偏差在可接受范围内;另外,温度与输出电压近似成线性关系,由此可知,芯片的温度特性与可逆性较好。

图15 样片正向温度测试拟合曲线

图16 样片逆向温度测试拟合曲线

4 结论

本文所设计的CMOS温度传感器,可以同时输出带隙基准电压以及大范围的与温度相关的电压。在此基础上加入后期处理电路后,将体温范围内的输出电压进一步放大,可用于体温的检测。该温度传感器的主要性能指标为:1.8 V的工作电压,72 μW的系统总功耗,Vout的温漂为6.23 ppm/℃,PSRR为-82 dB,输出的线性度以及灵敏度都较高,有效温度范围内变化在2.643~2.654 mV/℃之间,抗干扰能力较强,分辨率较高,同时,占用芯片面积小,功耗较低,且覆盖温度范围广,适合其他系统开发所需的温度检测以及CMOS工艺下的其他集成应用。