桥梁预应力施工中波纹管位置监测系统的设计

郭 庆,石 鹍,许 金,滕全进,张晓昶

(1.桂林电子科技大学电子工程与自动化学院,广西桂林 541004;2.广西自动检测技术与仪器重点实验室,广西桂林 541004;3.桂林电子科技大学教学实践部,广西桂林 541004)

0 引言

预应力混凝土连续梁桥因受力合理,施工工艺成熟而被广泛采用[1]。但在实际施工过程中仍会受到周边环境以及现场情况等因素的影响,使施工过程偏离设计要求,导致桥梁合拢困难[2]。施工监控能够有效的确保桥梁的施工质量,最大程度上使施工方案与设计方案吻合[3]。

箱梁在预制过程中预应力构件以波纹管做为孔道,在浇筑混凝土之前,需将波纹管按预应力筋束的设计位置绑扎于梁体钢筋中[4-5]。波纹管布设完毕后,为了保证钢绞线孔道位置定位准确,必须严格检查波纹管的坐标位置[6]。而在钢绞线下料施工前,还须再次检查波纹管定位情况,防止在后期振捣过程中波纹管位置出现移位导致弯角增加,使张拉时的摩擦阻力增大[1,6-8]。因此,预应力束施工质量的好坏,除了钢绞线位置的精确外,波纹管位置准确也同样关键[2]。

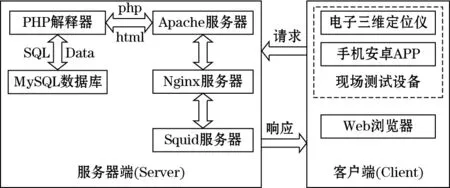

为了准确监测波纹管的位置,本文设计了桥梁预应力施工中波纹管的位置监测系统。采用服务器/客户端模式,在LAMP架构上配合Nginx与Squid构建了Web服务器,并以现场测试设备为客户端,实现对预应力波纹管三维坐标的现场测量与数据的远程传输和管理功能,从而达到对施工质量分散监测、集中管理的目的。

1 系统整体设计

为了确保桥梁预应力波纹管施工方案与设计方案吻合,设计了一种基于服务器/客户端模式的位置监测系统,实现对施工质量的网络化监控,其框图如图1所示。服务器采用LAMP网站架构,以Apache服务器为服务核心,MySQL作为后台数据库支持,利用PHP实现Web前端网页的高级动态显示功能,最后配合使用Nginx和Squid服务器与其他请求程序交互[9]。客户端包括现场测试设备和Web浏览器两部分,其中,现场测试设备由电子三维定位仪和手机安卓APP组成,主要实现对波纹管三维坐标数据的现场测量、处理和传输功能;而Web浏览器则主要实现对服务器端用户管理、数据查看和分析。

图1 系统整体框图

2 电子三维定位仪

预应力波纹管的布设位置坐标包括箱梁跨端至测量点的距离X,箱梁底至波纹管中心的距离Y和箱梁测量点垂直基面至波纹管的距离Z。为了准确检测波纹管的三维坐标,并且实现测量数据的实时传输和高效管理,设计了一款电子三维定位仪,其结构框图如图2所示。由上下位机构成,主要分为传感器模块、数据采集处理模块、数据传输模块、人机交互模块等,模块间各自独立、相互合作,共同完成波纹管布设位置的智能检测。下位机以磁栅测量系统和相位式激光测距仪为基础,通过采用自定义的Modbus-RTU协议传输数据,以微处理器为核心,实时、高效、稳定的完成各传感器数据的采集及处理。上位机以工控机为主体,配置数据显示界面,通过4G网络从服务器获取箱梁相关信息,实现人机交互;并向服务器上传现场测量数据,实现与远程服务器之间的数据交互。上位机与下位机之间选用RS485完成数据传输。

图2 电子三维定位仪结构框图

根据结构框图设计的机械结构和实物如图3所示。通过相位式激光传感器获取波纹管X坐标的布设位置,以带磁栅尺传感器的二维运动平台测量波纹管Y、Z坐标的布设位置。另外,为了避免现场测量X坐标时临时更换仪器方向以及提高测量效率,在仪器前后各安装了一个激光传感器,通过面板按钮可快速切换。

图3 电子三维定位仪模型与实物图

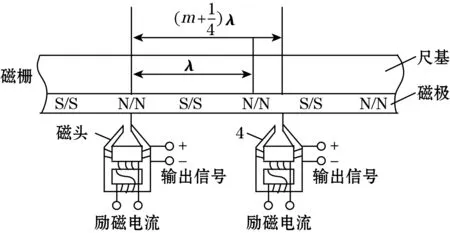

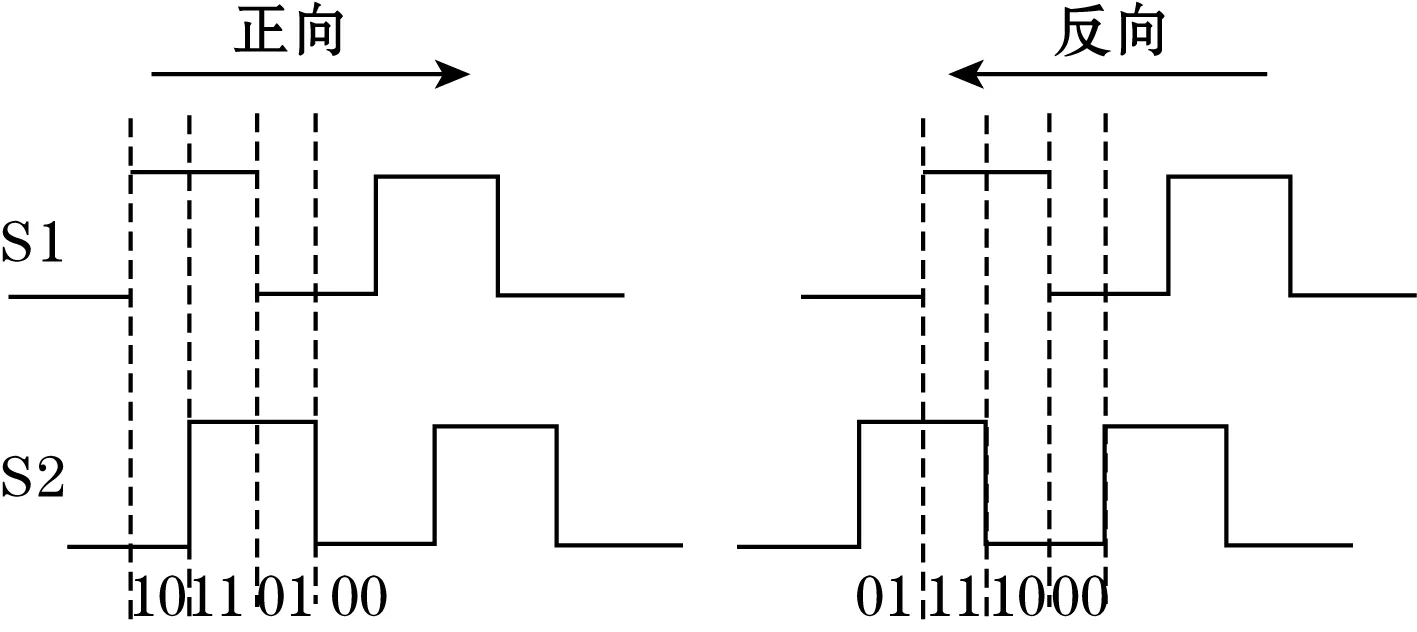

2.1 磁栅测距

磁栅位移传感器是利用磁头与磁栅的相互磁作用而进行位移测量的装置,主要由控制电路、磁头、磁栅等部分组成,如图4(a)所示。为了辨别磁头相对于磁栅尺的移动方向,用两个相互距离为(m+1/4)λ的磁头获取磁栅标尺上的输出信号,两者的相位差为90°,再将两载波信号求和之后,得到载波相位角与磁栅标尺刻度变化量的关系式,从而计算出磁头相对于磁栅尺的位移量[10]。由磁头运动时输出的脉冲信号可知,在一个周期内,相位相差为90°的两路信号可以有4种电平组合,且无论在正向还是在反向移动的情况下,对于任意一个状态的前后状态是唯一确定的。如图4(b)所示为磁头运动时输出的脉冲信号,其正向移动时的电平组合为10、11、01、00,反向时为01、11、10、00,并且以此周期性循环。因此,可根据S1、S2脉冲信号的相位差判断读磁头运动方向,并通过对磁头输出脉冲信号的转换处理,完成其位移量的计算。

(a)

(b)图4 磁栅测距

2.2 激光测距

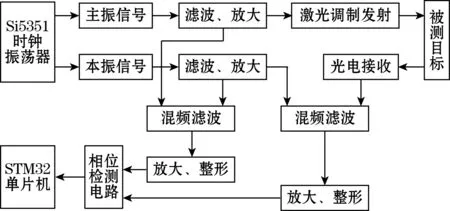

激光测距的方法主要有相位法、脉冲法、干涉法、三角法等[11-12]。本系统选用其中具有更高精度的相位式激光测距,结构框图如图5所示。微控制器通过配置Si5351时钟振荡器产生两路频率信号:主振信号、本振信号。主振信号经滤波和放大电路后与激光调制电路叠加驱动激光二极管,完成对发射光信号的信号调制。回波信号由雪崩光电二极管作为光电探测器接收,参考信号和接收信号经信号调理后均与本振信号进行混频滤波处理,从而获得低频信号。微控制器通过计算两个低频信号之间的相位差信息实现对被测目标距离的测量。

图5 激光测距结构框图

3 服务器架构和客户端界面

3.1 基于LAMP架构的服务器

LAMP是指由Linux操作系统、Apache Web服务器、MySQL关系型数据库,以及PHP解释型脚本语言组成的一种B/S服务架构[9]。本系统服务器端以LAMP为网络架构,具体如图6所示。使用Apache服务器来处理PHP脚本程序提交的动态页面数据,使用轻量级Nginx服务器响应静态页面数据请求,并利用memcache作为分布式缓存保证PHP与MySQL数据库的稳定交互。另外,为了提高Web服务器的访问速度,引入Squid服务器缓存html文件和图片文件的静态网页,单独响应文档服务器的图片请求。

3.2 客户端界面设计

图6 服务器框架简图

3.2.1 Web浏览器界面为了方便对现场测量数据的远程监控,结合具体工程项目设计了扩建工程桥梁预应力施工监测Web后台监测页面,如图7所示。

图7 Web浏览器界面

监管人员可通过浏览器登陆服务器不仅能进行待测梁段与用户信息的创建和删除,还能对测量的数据进行查看和导出。

3.2.2 现场测试设备界面

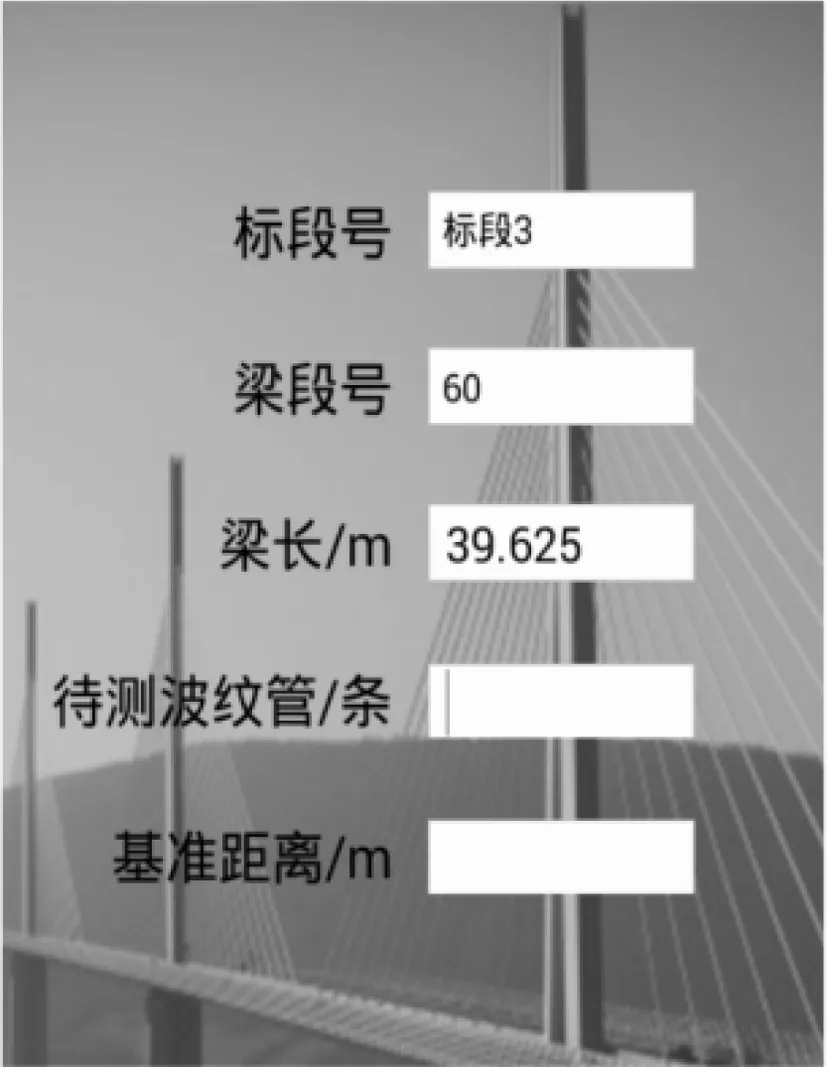

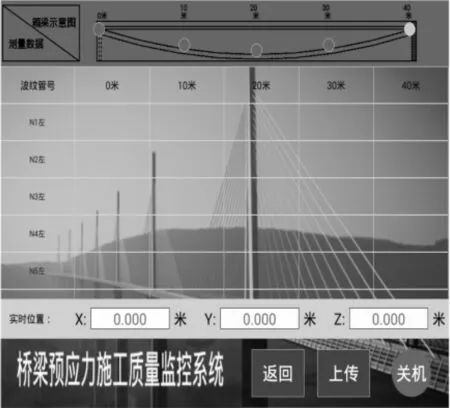

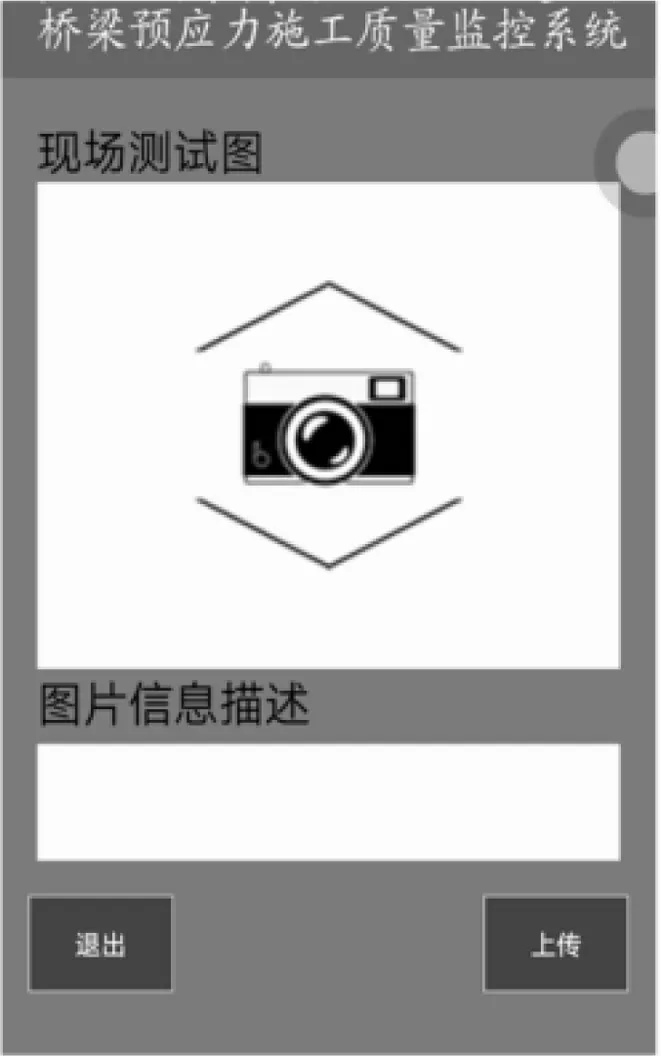

现场测试设备工作界面如图8所示,现场测试人员以正确的用户名和密码登陆后进入图8(a)所示的箱梁参数选择界面,经配置相关参数后进入图8(b)波纹管测量界面。测量完成后,点击“上传”将测量数据上传到服务器端,监管人员可在远程查看和分析数据,从而实现对波纹管施工质量的监控。手机端现场监控APP由图8(a)登陆界面和图8(c)现场测试图拍摄及上传界面组成,可为对应的测试现场提供辅助监控信息,比如其他仪器监控画面、现场施工进度情况、现场施工质量等。

(a)

(b)

(c)

4 工程实测分析

4.1 工程概述

项目选自广西壮族自治区某高速公路改扩建工程,扩建主要以沿原有道路两侧拼宽方式进行,局部路段采取两侧分离或新建方式改扩建,全长约248 km。本系统监测段属于扩建工程的第7工程段,全段采用八车道新线方案,共计约40 km;其中,新建特大桥1座,中桥5座,分离式立交跨线桥5座,汽车天桥8座。由于预应力钢束以波纹管做为孔道,因此,以《特大桥30 m预制箱梁钢束构造图》中钢束的位置坐标作为波纹管施工的标准位置坐标。

4.2 结果分析

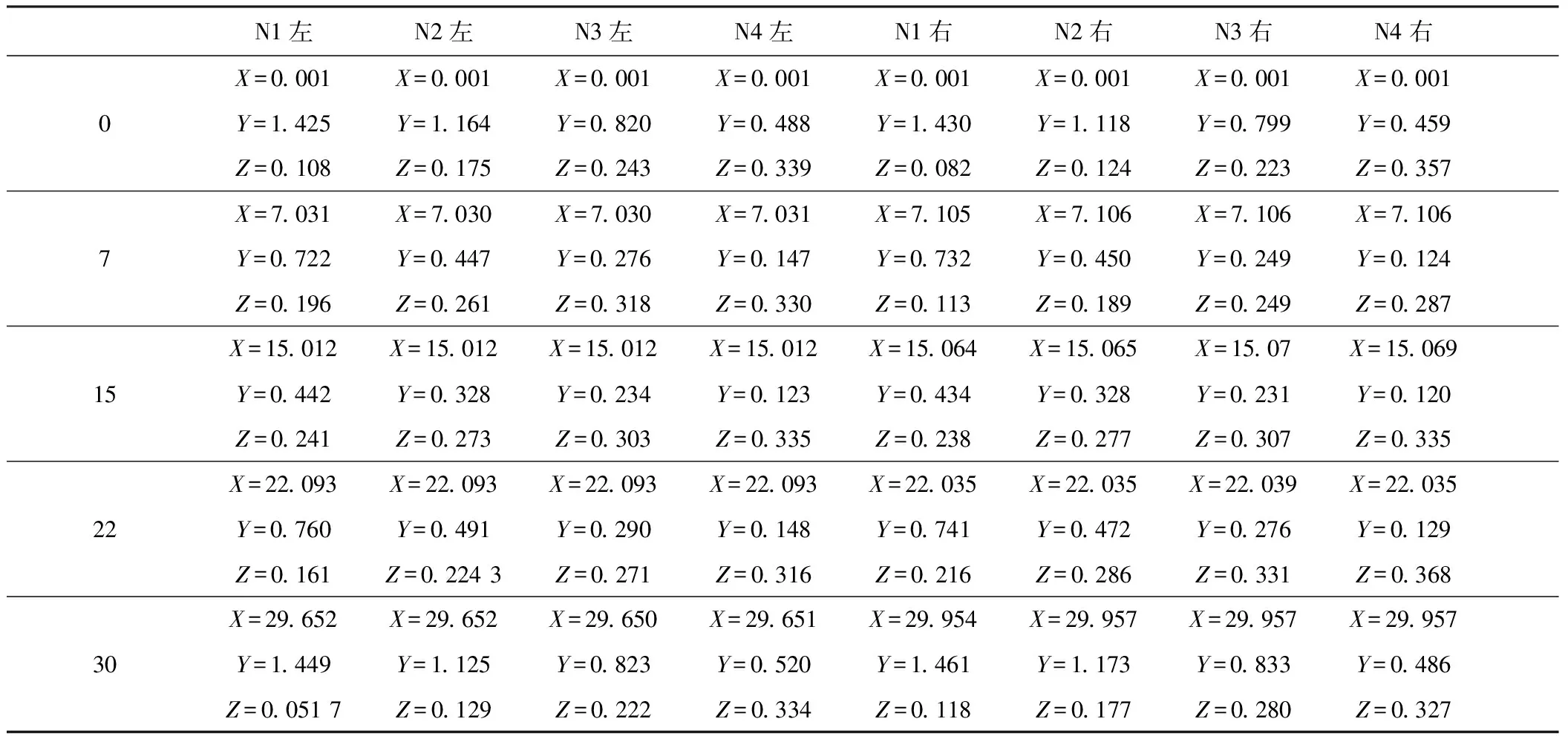

选取特大桥中的某一预制箱梁,使用本系统检测该箱梁水平位置在0、7、15、22、30 m处波纹管的位置坐标,其结果如表1所示。从表中的数据可以看出,该系统能准确检测出波纹管的位置坐标,并将数据传送至远程的服务器。监管人员经与标准位置坐标作对比后可知该点波纹管位置是否达标,进而实现对波纹管施工质量的监控。

表1 某一预制箱梁波纹管位置坐标 m

5 结束语

桥梁的预应力施工中波纹管位置在一定程度上决定了施工质量,为了确保最大程度上使施工方案与设计方案吻合,实现了对施工质量的监控,本文设计了桥梁预应力施工中波纹管的位置监测系统。使用高精度磁栅与相位式激光传感器提高测量精度,基于RT-thread实时操作系统增强了系统的实时性和高效性。在LAMP架构上配合Nginx与Squid构建的Web服务器,提高了系统的响应能力;另外,采用自定义Modbus-RTU协议和RS485传输,提高了系统的可靠性。该系统操作简单,实用性强。