建筑陶瓷抛光砖原料车间的工艺设计*

杨高峰

(榆林化工能源学院 陕西 榆林 718100)

前言

抛光砖是通体砖坯体的表面经过打磨而成的一种光亮的砖,是一种高档建筑装饰材料,因其耐磨、耐腐蚀,表面光亮如镜,色彩丰富多样而倍受广大消费者的青睐与喜爱,现已成为陶瓷行业中的主流产品[1]。而本设计所采用的渗花型抛光砖,因为质地坚硬、色彩丰富,集天然花岗岩、大理石、彩釉砖装饰效果与一身,倍受消费者青睐,广泛应用在高级公寓、写字楼、星级酒店、影剧院等高级场所[2]。

目前我国建筑陶瓷行业总体上是规模总量大、品种多,但生产技术落后、产品档次不高、高附加值的产品少,高档建筑陶瓷仅占总量的20%左右[3]。大多数企业尚没有形成技术开发创新体系,缺少具有自主知识产权的产品,出口产品中多以贴牌为主,缺乏具有国际影响力的品牌。企业在国际市场中往往只能通过低价来获得竞争优势,比如我国的抛光砖销售价格一般只有意大利产品的1/3~1/4,甚至更低[4~6]。在如今节能减排的号召下,不少小型陶瓷企业已经纷纷倒闭,面对严峻的市场形势,大型陶瓷企业可以尝试提高陶瓷质量、降低陶瓷厚度,开放仿古砖、抛釉砖、抗菌陶瓷等一些附加值高的产品,并引进喷墨打印、滚筒施釉机等国外先进的技术和设备,还可以通过先进的纳米技术在陶瓷原料中增加一些纳米掺杂剂或者一些稀土元素来降低烧结温度,促进增韧和加强致密化复合材料的最大抗弯强度、断裂韧性和维氏硬度来增强产品的竞争力[7~8]。组成决定性质,原料可以影响最终产品的质量,原料车间是陶瓷生产的基础。原料车间的设计原则是保证生产的稳定运行和粉料能满足成形要求[9]。

笔者拟对年产300万m2抛光砖生产线原料车间进行工艺设计。在抛光砖市场上,市场份额最大的还是渗花型抛光砖,但是大多都是些中低端品牌。本设计主要内容是抛光砖原料车间的设计,而在整个陶瓷厂里,原料车间是基础。原料车间的设计工作,其中包括原料的储存和运输,原料的检选、清洗和煅烧,原料的破碎和粉碎,搅拌、除铁及筛分,喷雾造粒及陈腐以及粉料的输送。目前,陶瓷企业都采用大型球磨机进行粉磨,采用喷雾干燥塔进行造粒,用喷雾干燥塔制备的粉料含水率小,粒度分布范围满足成形要求,因此广泛应用于陶瓷自动化生产。

设计基础资料为:该厂地处平原地区,地震震级在6级以下,地下水位在8 m以下,主要风向为北风,年平均降雨量为700~900 mm,年平均气温为13 ℃,最高温度38 ℃,最低温度-8 ℃,霜冻期160 d,厂区所在地铁路公路交通方便,水、电、天然气保证供给。

坯用原料:2种硬质原料,2种半硬质原料,3种软质原料;燃料为净化煤气QD=16 000 KJ/Bm3;烧成温度1 800 ℃;采用一次烧成,合格品率为98%;坯料灼减量为5%;产量:抛光砖300万m2/年;产品种类和规格:产品种类为抛光地板砖,产品的规格是800 mm×800 mm×10 mm;产品单重:21.5 kg/m2。

1 工艺流程选择

1.1 选择工艺流程的原则

进行工艺流程设计最基本的是先要保证产品质量要求,在满足这个条件的情况下,尽可能简化流程,缩短生产周期。工艺流程选择应在一定程度上体现出技术先进性和可靠性,并要注意吸收类似工厂在实践中所积累的丰富经验[11]。机械化与自动化是现代陶瓷企业发展的方向。选择流程时应从工厂规模及当时的实际情况出发,尽可能提高机械化程度,降低劳动强度。必须进行技术经济分析,使建厂后各项技术经济指标经济合理。另外,应注意到生产调节的灵活性,使选用的工艺流程可靠、适用、先进、合理。

1.2 选择工艺的依据

1.2.1 物料的组成和性质

原料的组成和性质直接影响原料加工处理的方法。如块状硬质原料,就应加强破碎并对其粒度进行控制;对于石英等难磨原料,可以进行预处理;对于软质原料,由于水溶性强应该保持干燥[12],所以在设计时应该考虑室内堆放。陶瓷原料中不能含铁,因此在设计过程中球磨机的衬板和研磨体都不能选用钢铁,另外原料和运输过程可能会掺杂一些铁杂质,所以在球磨后和压砖前应该除铁。

1.2.2 品种及质量要求

产品品种及质量要求,直接关系到原料加工程度、坯料的配方及生产方法。像抛光砖由于渗花深度的要求,那么就需要调节好渗花液的温度和比重;由于抛光砖不施釉,因此对坯体的白度要求很高,就需要注意原料的精选和除铁。

1.2.3 工厂规模及技术装备水平

工厂的投资、规模、品种和技术装备情况,也会影响流程选择。对于投资较多的大型工厂企业,可以采用机械化水平高的工艺技术和大型高效的设备,对于资金少、劳动密度大的企业,可以适当增加场地面积和增加人员素质培训。

1.2.4 建厂地区气侯条件

建厂地区气候也影响工厂的布置,例如工厂的原料车间因该选在下风向;在选择浆池时应该注意地下水可能造成的影响;如果厂区降水量大,那么在选择原料库时可以适当考虑增加原料的存储天数;如果厂区的气候温度高,那么泥浆在球磨和喷雾干燥时适当加入减水剂;厂内应该多配备风扇等设备,加强厂内的空气对流。

1.3 工艺流程

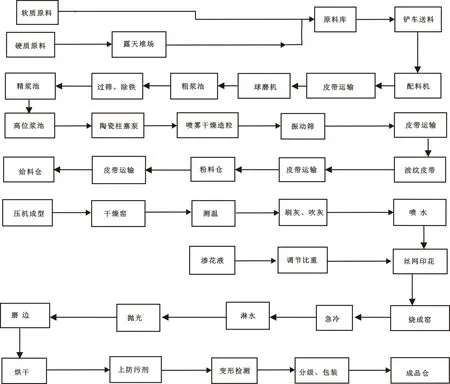

在陶瓷企业采用一个比较好的工艺流程,不仅能减短生产过程,减少过程中物料损耗,还能改善环境,减少成本,提高产品竞争力,在能保证正常生产的前提下,力求工序最少。根据在抛光砖企业的实习认识情况和陶瓷工艺学的知识,在保证产品质量不降低和生产连续流畅的情况下,尽量简化生产工艺,降低生产成本,决定采取以下工艺流程见图1。

图1 总工艺流程图

1.4工艺参数

在陶瓷生产中,任何参数的确定必须基于生产稳定。比如陶瓷原料,外地原料要考虑到运输和原料存储量之间的关系,一般选择存储2~3个月;而本地原料,由于运输方便,可以选择10天到半个月。陶瓷泥浆的均化、搅拌时间一般选择24 h,粉料的陈腐期一般也为24 h,在设计时需要考虑两天的容量。在稳定生产的前提下,力求零损失、零浪费。比如烧成合格率,工厂需要控制在97%以上;配料和成形的损失率都需要小于0.5%。还有一些参数是根据生产的经验,例如泥浆的含水率大致在30%~40%左右;粉料的含水率在7%~8%左右;印花的温度需要控制在50~60 ℃;磨边尺寸大概需要10 mm。

根据陶瓷生产经验和陶瓷企业工艺设计概论[9]中物料平衡计算和定额指标、工作制度及定员两节,结合笔者理解和认识,以及在陶瓷企业实习收集的资料,确定全厂生产各工段工艺参数,其主要工艺参数见表1。

表1 渗花抛光砖主要工艺参数

2 物料平衡计算

由于设计所用的原料没有具体给出,那么假定分别为A、B、C、D、E、F、G,其中A、B为硬质原料,C、D为半硬质原料,E、F、G为软质原料,且A、B、E、F为远地原料,C、D、G为本地原料。在这里假定配方中原料配比为A∶B∶C∶D∶E∶F∶G=2∶1∶3∶1∶2∶4∶1,同时为了方便计算,硬质原料的含水率假定为3%,堆积选择密度为1.2 t/m3,半硬质原料的含水率假定为5%,堆积密度为1.4 t/m3,软质原料的含水率假定为10%,堆积密度为1.5 t/m3。假定泥浆密度为1.70 g/cm3,球磨时间为11 h,放浆和加料时间各为1 h。原料的详细参数归纳起来见表2。

表2 原料的详细参数

根据设计的要求,年产300万m2,产品单重21.5 kg/m2,产品的规格为800 mm×800 mm×10 mm,可以计算出年产成品总量:

G年=300×10 000×21.5=6.45×107kg根据陶瓷企业生产的经验,一年之内由于检修和烘窑,需要停产1~2个月,这里选择45 d来进行计算,那么每天的成品产量为:

G天=G年÷(365-45)=6.45×107÷320=2.016×105kg

成品的体积:

V成=0.8×0.8×0.1=0.064 m3

考虑到抛光砖需要磨边和抛光,根据表3-2的主要工艺参数,磨边、抛光前产品的体积为:

V产=(0.8+0.1)×(0.8+0.1)×(0.1+0.01)=0.0891 m3

假定抛光砖抛光磨边前后都是均匀长方体,那么,磨边抛光之前每天产品的质量为:

G产=G天×V产÷V成=2.016×105×0.089 1÷0.064=2.81×105kg

根据抛光合格率及烧成合格率和烧成酌减,产品入窑前的质量为:

G入=G产÷烧成合格率÷抛光合格率÷(1-烧成酌减)=2.81×105÷0.98÷0.98÷(1-0.05)=3.1×105kg

考虑产品在成形、干燥过程中的损失,那么每天需要的粉料质量为:

G粉=G入÷(1-成形损失率)÷(1-干燥损失率)=3.1×105÷0.98÷0.98=3.23×105kg

喷雾干燥后的粉料含水率在7%~8%之间,这里取7.5%,而泥浆含水率为32%,在喷雾干燥过程中,由于细小粉尘不能被收下而随着尾气排除以及粉尘粘在喷雾干燥塔避的缘故,物料会有损失,根据喷雾干燥损失,喷雾干燥前的泥浆质量:

G浆=G粉×(1-粉料含水率)÷(1-喷雾干燥损失)÷(1-泥浆含水率)=3.23×105×0.935÷0.995÷0.68 =4.47×105kg

料浆体积:

V浆=G浆÷料浆密度=4.47×105÷1.70÷1 000=263 m3

根据干物质量守恒,粉料中的干物质量应该等于原料减去运输及球磨过程中的损失后的干料重量:

G浆×(1-泥浆含水率)=[(2+1)X×(1-3%)+(3+1)X×(1-5%)+(2+4+1)X×(1-10%)] ×[1-0.005] 4.47×105×0.68 =(2.91X+3.8X+6.3X) ×0.995

X=23 481 kg

每天需要消耗的原料总质量为:

G天=(2+1+3+1+2+4+1)X=14×23 481=328 734 kg

那么各种原料的每天消耗量为:

GA=23 481×2=46 962 kg;GB=23 481×1=23 481 kg;GC=23 481×3=70 443 kg;GD=23 481×1=23 481 kg;GE=23 481×2=46 962 kg;GF=23 481×4=93 924 kg;GG=23 481×1=23 481 kg。

3 露天堆场和原料库设计

根据选择的各种原料储备期,这里计算出各个原料需要的堆积体积:

V=G天×存储期÷堆积密度

带入数据:VA=2 348.1 m3;VB=1 174.1 m3;VC=503.2 m3;VD=167.8 m3;VE=1 878.5 m3;VF=3 757.0 m3;VG=156.6 m3。

对于硬质和半硬质原料,采用的是露天堆放,在这里设定堆积墙的高度为H=5m,堆积料仓的宽度统一为D=15m,考虑到装卸料和翻料的方便,这里取长度富裕系数为α=1.3

L=Vα/HD

带入数据:LA=40.8 m;LB=20.4 m;LC=8.8 mm;LD=3.0 m。

原料库是用来堆放软质原料和均化陈腐好的硬质原料,这些原料一般会立即投入球磨机进行配料粉磨,所以一般采用室内堆放方式。选择原料库中硬质原料的储备期为10 d。

在这里,同样取堆积墙的高度为H=5 m,取堆积的宽度为D=10 m,同样取长度富裕系数为α=1.2

由L=Vα/HD

L'A=9.4 m;L'B=4.7 m;L'C=12.1 mm;L'D=4.1 m;L'E=45.1 m;L'F=90.2 m;L'G=3.8 m。

由于E、F占用的长度过大,不适合放置在球磨工段内,选择将它们挨着露天原料堆放,宽度也取15 m,堆积高度选择5 m,上面加顶棚,墙高度为7 m。

那么:LE=30.1 m LF=60.2 m。

4 球磨工段设计

4.1 球磨机的计算和选型

球磨机是陶瓷企业的细碎设备,无论是在配料还是釉料粉磨过程中,都起到了很好的研磨和混合效果,在陶瓷生产过程中,一般选用间歇性球磨机[12]。球磨机球磨方式有湿法球磨和干法球磨2种,因为湿法球磨适合多种物料和添加剂的混合精细研磨,使瘠性物料与塑性物料搅拌混合均匀,还能在短时间球磨后即可获得符合生产要求的粒度和粒度分布范围的物料,且粉尘少,对环境的污染小[13~15]。因此湿法球磨在陶瓷生产中得到了广泛的应用,本设计也同样采用湿法球磨。

由于陶瓷生产原料中不能含铁,因此球磨机的衬板不能选用高锰钢或金属合金,可以采用高铝衬板或者是橡胶衬板,因为橡胶衬板质量轻、负荷轻、动力消耗小、使用寿命长、磨球消耗低而且工业噪音低[11],因此在这里选用橡胶衬板,对于研磨体陶瓷厂一般采用陶瓷球,陶瓷球的级配按照大∶中∶小=5∶1∶4进行配合,那么每次加入陶瓷球和水的质量:

G球=G天=328 734 kg G水=0.5G天=164 367 kg球磨时间为11 h,放浆时间为1 h,加料时间为1 h,那么计算球磨机的总吨数。

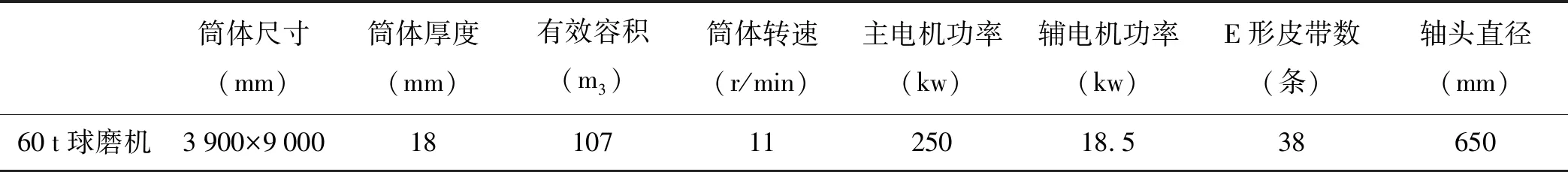

G'=G天×(球磨时间+放浆时间+加料时间)÷24=328 734÷24×(11+2)=178 064 kg从上面的计算看成,需要的陶瓷球磨机总的吨位在180 t,考虑到目前国内100 t球磨机产品还不够成熟,选用60 t球磨机。

在这里取X=3。考虑到扩大生产、球磨机的检修和工业限电,这里60 t球磨机多选择2台。因此,球磨机选择为60 t球磨机5台。且所有相同型号的球磨机不是在同一个时间开球和停球,这样可以方便工人喂料和卸料,同时也可解决同时启动造成的功率不够。

根据选择,球磨机的参数见表3。

表3 所选60 t球磨机参数

4.2 喂料机和输送皮带的选择

由于喂送的物料需要进行称量和进行倾斜运输,那么可以选用链板式喂料机,因为它能够输送的粒度范围大、牵引力大、倾斜角度大可以达到(+35°)生产能力可达1 000 m3/h,可靠性高并能保证较均匀的喂料[12]。

因为选择的都是60 t的球磨机,由于球磨机型号相同、喂料高度一样,所以只需要一组喂料设备。喂料机选择原则是在加料时间1 h之内可以加满一个球磨机需要的料。

根据要求,选择的链板式喂料机型号如表4所示。

表4 链板式喂料机参数

对于选定的喂料机,长度为15 m, 宽度为0.8 m,高度3 m,由于没有给定高度,这里假定高度为3 m,其中料斗的高度为1.5 m。在这里假定输送皮带的离地高度为0.5 m。

输送高度和输送皮带的长度确定:

在球磨机选项中,对于选定的60 t球磨机,直径为3.9 m,磨机与地面距离的放浆高度选择0.6 m,磨机与上面加料口的高度选择0.4 m,加料台厚度选择0.015 m,加料台上面的水平皮带运输机高度假定为0.5 m,倾斜皮带与水平皮带的高度距离选择0.15 m,上面的90°转角漏斗高度为1.2 m。

那么,加料台的高度

H加=球磨机离地高度+球磨机外径+球磨机离加料台的高度=0.6+3.9+0.018×2+0.4 =5 m

喂料机需要输送物料的高度为:

H=加料台高度+加料台厚度+转角漏斗高度-喂料点的离地高度=5+0.015+1.2-0.5 =5.715 m

整体高度:

H总=加料台高度+加料台厚度+转角漏斗高度=5+0.015+1.2 =6.215

在这里取输送带的倾角为20°,那么,倾斜皮带的长度为

L=H÷cos20°=15.54 m

在这里选择球磨机的两侧支撑架的宽度为0.2 m,两台球磨机之间的距离为2 m,并且假定球磨机的加料口在球磨机的中央,那么加料台上面的水平皮带长度为:

L=(n-1)l+(n-1)d+2(n-1)a

式中:L——水平皮带的长度,m;

n——球磨机个数,个;

d——相邻球磨机之间的距离,m;

a——支撑架的宽度,m。

带入数据:L=45.6 m。即加料台上的水平皮带的长度为45.6 m。

4.3 浆池的确定

球磨工段的浆池分为2种:粗浆池(也称半成品浆池)和精浆池(成品浆池)。粗浆池主要用来对球磨机放浆进行存储,精浆池用来存放过筛、除铁后的泥浆。由于球磨机的放浆不是在同一时间,因此滚筒筛和除铁器各选择2台就够了。粗浆池设计的原则是能够容纳一个球磨机放浆的体积。为了放浆的方便,选择每两个球磨机共用一个粗浆池。浆池的深度选择h=2.5 m。根据选择的球磨机吨位,那么每个球磨机每次放浆时的体积为:

V浆'=G浆'÷ρ=60÷1.7=35.3m3

πr2h=V浆'

这里取直径d=4.4 m,即3个高度为2.5 m,直径为4.4 m的粗浆池。在泥浆放入粗浆池过程中,需要用8目的平板筛来过筛大块物料和球石。由于有高度差,因此不需要任何动力输送设备,就直接用凹槽设备让泥浆流入粗浆池。

对于精浆池,由于泥浆需要搅拌、均化24 h,这里假定每次球磨机放浆之后,泥浆泵能够在1 h内将泥浆抽取到精浆池内部,那么,经过搅拌、均化24 h后,第三次的泥浆又将马上抽如精浆池,那么设计原则是能够容纳所有的球磨机(包括备用球磨机)的三次放浆。

V浆"=V浆'×3n=35.3×3×5=529.5 m3

在这里取精浆池的深度为H=4 m,为了能装下每次放浆的整数倍,取精浆池的个数为5个,那么

V浆"=nπR2H

这里取直径为5.4 m,即选择5个精浆池,浆池的深度为4 m。

4.4 泥浆泵的选型

陶瓷泥浆是粘稠、固体含量高的流体,在工业生产中一般采用泥浆泵或者是柱塞泵来实现泥浆的管道运输。在陶瓷生产中,需要用到泵的地方大致有3个:第一个是粗浆池运输到精浆池;第二个是精浆池运送到高位浆池;第三个是高位浆池运输运输到喷雾干燥塔。

由于粗浆池到精浆池以及精浆池到高位浆池的输送高度和压力都不大,所以考虑用泥浆泵来运输。

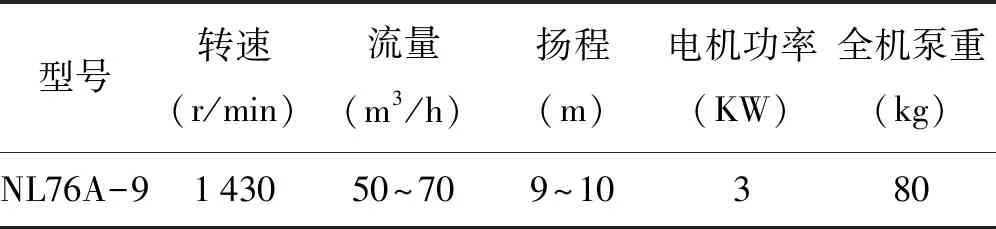

4.4.1 粗浆池到精浆池的泥浆泵选型

粗浆池到精浆池过程中需要经过过筛和除铁,在这里选择过80目的滚筒筛,滚筒筛的高度假定为1 m,除铁机的高度假定为2 m,选择的原则是能将浆池内部在下一次放浆过程中能将原来的泥浆抽走。根据上一节的讨论,泥浆泵需要能够在1 h之内将泥浆抽取到精浆池,在这里选择3个泥浆泵,即每个粗浆池一个一个柱塞泵,每小时需要抽取的泥浆体积:

Vh=V浆' ÷1=35.3÷1=35.3 m3

需要的最小扬程

h=地面高度+浆池深度=2+2.5=4.5 m

根据计算所得,选择的泥浆泵如下表5所示。

表5 粗浆池到精浆池的泥浆泵

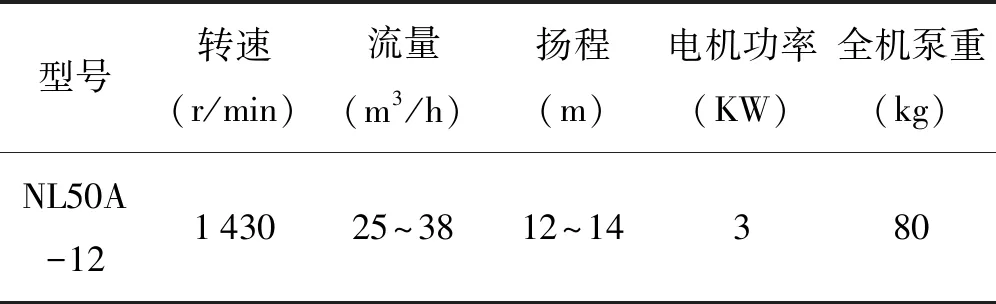

4.4.2 精浆池到高位浆池的泥浆泵选型

同理对于由精浆池,在这里假定喷雾干燥工段的高位浆池高度为 3m。一般来说,由于精浆池需要源源不断地向高位浆池输送泥浆,那么这里选型的原则是能够在第四次泥浆抽过了之前,将第一次放浆的泥浆抽走,与在下一次放浆前的一小时能够全部抽到高位浆池,也就是说能在12 h之内将2个第一次放浆的浆池的泥浆全部抽走,这里选择5个泥浆泵,每个精浆池一个,那么单个泥浆泵每小时需要抽取的泥浆体积为:

VH=V浆'×3÷12=35.3×3÷12=8.825 m3

需要的最低扬程:

H=高位浆池高度+泥浆池深度=3+4=7 m

根据计算,选择的泥浆泵型号如表6所示。

5 喷雾干燥工段设计

5.1 高位浆池设计

高位浆池用于向喷雾干燥塔里面输送泥浆,在这里需要用柱塞泵将泥浆以高压雾化进入喷雾干燥塔,高位浆池一般是建立在地面上的,它起到一个泥浆中转的作用。

在上一章,选定了高位浆池的高度为3 m,那么根据工厂的经验,高位浆池的直径一般为2~3 m,这里取直径为3 m,即高位浆池为高3 m,直径为3 m的圆柱体浆池。

5.2 喷雾干燥塔的设计和选型

5.2.1 喷雾干燥塔形状的介绍

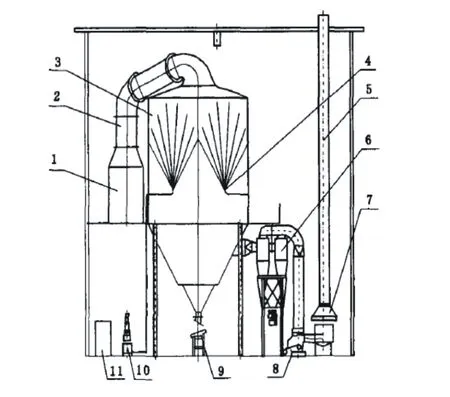

1-热风炉 2-热风管道 3-干燥塔体 4-雾化喷嘴 5-排风管道 6 -旋风除尘器 7-水浴除尘器 8-排风机 9-粉料振动筛 10-柱塞泵 11-电气控制系统

图2喷雾干燥工艺原理图

喷雾干燥塔是一种湿法制粉设备,广泛用于在工业、食品、药品等制造领域。在建筑陶瓷行业中,喷雾干燥塔是湿法制粉的关键设备,从20世纪80年代开发成功以来,已经广泛应用于建筑陶瓷墙地砖生产过程中,喷雾干燥塔生产的颗粒粉料,仍然是目前大型压机最理想的成形粉料[13]。在陶瓷行业中应用较多的是压力式喷雾干燥塔,因此本设计采用的也是压力式喷雾干燥塔。

喷雾干燥塔的工作流程是将含水量高达30%~50%的泥浆,由柱塞泵抽取上来,经过雾化喷嘴雾化成50~300 μm的雾滴由下往上喷入塔内,同时热风炉的热气流从喷雾干燥塔的顶部从上往下流动,泥浆和热气流在接触过程中迅速发生热交换,泥浆雾化脱水,被干燥成只含有7%~8%的空心粉状物料,物料在重力的作用下聚集于塔底,由下面的运输皮带运输至粉料仓,而热交换后的气流则是从干燥塔下方,经过收尘器和洗涤塔,最后排入大气中。整个系统采用负压操作[14]。

5.2.2 喷雾干燥塔的选型

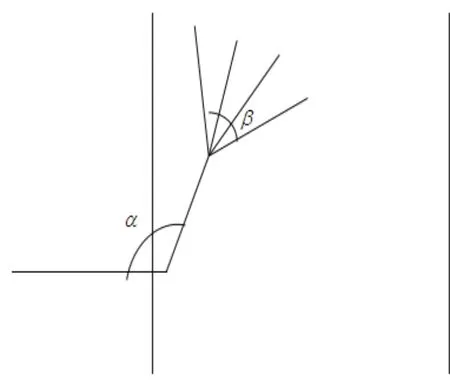

图3 喷枪角度和喷嘴雾化角度

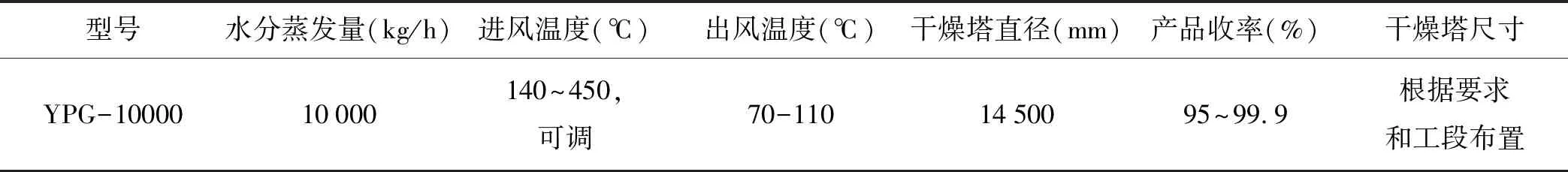

表7 所选喷雾干燥塔的参数

在进行塔体设计之前,先确定一些参数:

泥浆雾化压力P,泥浆雾化压力取1.4~1.5 MPa,过高会损坏柱塞泵,这里取1.5 MPa。雾化喷枪的角度α,这里选择120°。雾化喷嘴的雾化角β,一般为90~120°之间,这里选择90°。

在这里选择喷雾干燥塔的依据是能够将精浆池抽过来的泥浆同步进行喷雾干燥。那么,考虑到喷雾干燥塔可能会进行检修、洗塔等因素,取平均工作时间为20 h/d,那么需要干燥的泥浆体积为17.65 m3/h,质量为30 t。

需要蒸发的水分量为7.95 t/h。

喷雾干燥塔每小时最多产生的粉料量为22.05 t。

根据每小时需要蒸发的水量,选择的喷雾干燥塔参数见表7。

喷雾干燥塔需要其他一些附属设备,包括热风炉、带式收尘器、沉降室等,这些是喷雾干燥塔的厂家配套,因此这里不做设计。

5.3 喷雾干燥塔的节能

在建筑陶瓷生产过程中,喷雾干燥塔是耗能大户,如何节能一直是关注重点,随着目前燃料价格的上涨,能源危机与激励的市场竞争要求陶瓷生产过程降低能耗。如何降低喷雾干燥塔的能耗,对于降低生产成本,提高企业经济效益及促进陶瓷行业可持续发展具有重大的意义。根据[14~15]可以采取以下方法:

提高热风的进塔温度,降低热风的出塔温度,提高热风的进塔温度,能够显著提高喷雾干燥塔的热效率。降低热风离塔温度,可以保证最大限度地用热风干燥泥浆雾滴;降低陶瓷泥浆的含水率,泥浆含水率的减少可以降低气化需要的热量,在生产实践过程中,可以通过在泥浆中加入减水剂,来最大限度地降低泥浆的含水率;提高泥浆的温度,提高泥浆的温度,可以降低泥浆的粘度,改善泥浆的雾化性能,同时也减少了气化需要的热量;同时可以用热交换机利用出塔废气来预热助燃空气来降低燃料的消耗。

除了提高热利用效率,注意加强喷雾干燥塔及其附属设备的保温和热量损失也能降低喷雾干燥塔的能耗,例如为了减少热风管道的损失,可以在热风管道上加上200~300 mm的保温层,塔体周围可以采用保温棉或珍珠岩粉,为入塔热风配备分风机,确保塔内横截面的热风均匀,定时检查风管、塔体的保温层是否完好,塔体内壁的焊缝是否开裂,漏风现象并及时补焊,定期检查排风管道、旋风收尘器、水浴除尘器的焊缝是否有开裂,并及时维修。

5.4 输送皮带和料仓的确定

选定喷雾干燥塔之后,假定喷雾干燥塔的离地高度为1.5 m,喷雾干燥塔出来的粉料需要过6~8目的滚筒筛,物料过筛后下落到水平皮带上,然后由波纹皮带对物料进行运输。最后波纹皮带卸料在水平皮带上,由水平皮带运输到粉料仓。

由于选择粉料仓的储备期为2 d,在陶瓷行业中,粉料的陈腐期一般为24 h,因此粉料仓的设计原则只需要保证能够容纳2 d喷雾干燥塔所产生的粉料即可。

喷雾干燥塔每小时最多产生的粉料量为22.05 t。

假定粉料的堆积密度为1.2 t./m3,那么需要的总的料仓体积为735 m3。

考虑到波纹皮带运输倾角限制,这里料仓高度取6 m,取8个粉料仓,料仓的高度为6 m,直径取4.5 m,同时为了卸料方便,假定每个粉料仓下方的锥形卸料口高度为2 m。

粉料仓空间布置用钢架平台支持,在这里假定粉料仓下面的水平皮带高度为1 m,竖直皮带的高度为0.7 m,卸料口与水平皮带之间的高度为0.2 m,那么钢架平台支持的粉料仓的离地高度为:

h=1+0.2=1.2 m

假定假定喷雾干燥塔下方的水平皮带高度为0.8 m,与波纹皮带的卸料高度为0.3m,粉料仓上方的水平皮带的高度也为0.5 m,波纹皮带与水平皮带之间的卸料高度为0.3m,那么,波纹皮带运输到粉料仓的高度为:

H=1.2+6+2+0.3+0.5-0.8+0.3=9.3 m

粉料仓占用的总高度:

H总=h+料仓高度+波纹皮带与水平皮带之间的卸料高度+粉料仓上方的水平皮带的高度=10 m

6 原料车间布置以及全厂面积略算

6.1 露天堆场的布置

为了便于运输和卸料,原料仓在位置选择上应该靠近公路,因此将原料仓设计在运输公路旁,与运输公路相平行一字排开,在原料卸料之前需要经过地磅称,公路的宽度假定为5 m。原料库在选择上应该靠近原料仓,且门开口要方便铲车运输。为了便于配料,将原料仓放入球磨工段(E、F仓放在外面),考虑到F的堆积宽度刚好是E的两倍,为了统一高度和便于土木施工,这里的原料库取3个E宽度的堆场。考虑到卡车运输方便,取露天堆场和原料库之间的水平和垂直通道的宽度都为6m,这里考虑到门口的值班室和地磅,取20 m。露天堆场的堆墙不与其他墙共用,堆墙与后面的绿化带之间留0.5 m的距离,对于所有的墙,取宽度为0.3 m。露天场的面积:3 863 m2。

6.2 球磨工段的布置

球磨工段应该紧靠原料库,为了使得占地宽度不是太大,这里选择喂料机物料输送方向与球磨机平行,在顶部卸料口可以安装一个90°犁口卸料装置,为了方便铲车喂料,原料库与喂料机之间的宽度为5.5 m。喂料台的高度比球磨机的宽度略宽,这里取4.5 m。为了便于统一控制,把粗浆池3个泥浆泵和精浆池的5个泥浆泵开关集成到一次。喂料台与粗浆池之间的距离为1.4 m,粗浆池与精浆池之间的距离为5 m。精浆池与墙壁之间的过道为1 m,假定

那么球磨工段占用的宽度为:38 m。由于选择的球磨机支架宽度为0.2 m,球磨机间距为2 m,选择球磨机前后方的离墙高度都为2 m,那么,球磨工段的长度为:59 m,球磨工段的面积为:2 242 m2。

6.3 喷雾干燥工段布置

喷雾干燥工段由热风炉、风机、高位浆池、柱塞泵、沉降室、喷雾干燥塔、带式收尘器、大风机、洗涤塔等组成,由于其他都是为喷雾干燥塔服务的,所以布置时可以考虑将干燥塔放在中央位置。由于其他的设备需要喷雾干燥塔的生产公司来确定,考虑到喷雾干燥塔的直径为14.5 m,那么取喷雾干燥塔工段的宽度和球磨工段的宽度一致为38 m,长度为20 m,那么喷雾干燥塔工段的面积为760 m2。

6.4 料仓和成形车间

根据选择的料仓为8个,直径为4.5 m,高度为6 m,料仓采用4个料仓并排堆放,离墙距离为1 m,在这里取料仓到压机口的水平距离为3 m,压机的长度假定为3 m,压制和刷坯线的长度这里取10 m,那么成形车间的长度为:26 m。对于宽度18 m,在这里取D=20 m,离门方向的墙的距离选择为1.5 m,那么成形车间的面积为520 m2。

6.5 烧成车间布置

最终成品的尺寸为800 mm×800 mm,已知成品的单重为21.5 kg/m2,那么,每块转的质量为13.76 kg。根据前面的物料平衡计算,每天需要的成品质量,考虑到抛光合格率98%和烧成合格率98%,那么每天需要的砖块数为15 256块。本设计窑的烧成周期为55 min,那么每一窑需要容纳的砖的块数为583块。由于磨边尺寸为10 mm且烧成收缩为10%,那么每块砖的进窑尺寸为1 m。在这里选择进砖方式为3个一排,那么烧成窑的长度为195 m。

窑长195 m,考虑到砖出窑后的尺寸检测和窑头的放砖方便,这里取烧成车间的长度为205 m,考虑到烧成窑和干燥窑的宽度比较小,那么可以将印花线布置在两个窑的中间。

对于宽度,20 m对于两条窑炉和2条印花线来说比较适合,这里取与成形车间一样为20 m。那么烧成车间的面积为4 100 m2。

6.6 抛光、磨边打包工段

出窑后的砖由皮带运输进行抛光,这里取运输距离为5 m。根据生产经验,抛光机的长度假定为10 m,两次磨边机的长度都假定为8 m,抛光机与磨边机之间的距离取2 m,两个磨边机之间的距离取5 m,同时假定烘干机的长度也为10 m,磨边机与烘干机的距离为2 m。由于上防污剂、变形检测和打包的长度与抛光、磨边、烘干的长度相近,为了减少厂房面积,采取在砖烘干后转角180°进行上防污剂、变形检测和打包。取转向需要的长度为4 m,那么需要的总长度为54 m。

宽度取与成形、烧成车间宽度一致,取20 m。那么抛光、磨边线工段需要的面积为1 080 m2。

6.7 厂房设计

根据设计,球磨工段的喂料台总高度为6.215,考虑到球磨工段还有原料库,选择球磨工段的四边墙的高度为(与喷雾干燥塔相邻的强按照高的算)7 m,中间的顶梁高度为11 m;对于喷雾干燥工段和车型车间,由于料仓的总高度为10 m,那么喷雾干燥和成形车间的四周墙壁高度可以取12 m,中间的顶梁高度取15 m。

顶增加采光,采用井式天窗散热,车间采光主要用高低窗结合的形式。由于本车间的跨度较大,屋顶采用梯形钢屋架,减轻厂房自重,方便建设。

6.8 厂区面积略算

考虑到工厂内部的物质运输,那么在工厂的周围设计宽6 m的环形公路,另外考虑到厂区的墙壁和厂区绿化,在公路两边各选择1 m作为绿化代。厂区的围墙宽0.3 m,高4 m,在生活区这边的围墙与建筑物之间留1 m的来建设水沟排除生活废水,在其他三方只留0.5 m的围墙占用宽度。

厂区总长度:384 m;厂区总宽度:77.6 m;厂区总面积为:29 799 m2。

7 结论

根据市场分析,本厂生产中档渗花抛光砖。从工艺流程设计来看,采用简单高效的工艺流程。首先是细颗粒原料进行均化,然后是喂料机配料,配好之后用皮带把原料运送到球磨机进行球磨,磨好的料浆经过放浆、过筛、除铁、均化、浆池、高位浆池等工序,用陶瓷注塞泵喷入喷雾干燥塔造粒,粉料经过筛后通过皮带运输和波纹皮带运输到粉料仓,粉料经过24小时的陈腐后,运输到压机给料口。通过压机把粉料压制成砖坯,砖坯经运输线运送到干燥窑,砖坯经过印花线后送入辊道窑,然后通过抛光线加工,最后分级包装入成品仓。

原料车间最核心的是进行球磨机选型,因为后面的步骤都是以球磨机为基准进行计算的。由于陶瓷生产中不能含有铁,因此衬板选用橡胶衬板,研磨体采用陶瓷球,而球磨机内部物料的运动形式复杂,本设计根据每天需要磨料的吨位并考虑检修和工业限电等因素选择了5台60 t球磨机,查阅资料确定球磨机的尺寸为3 900 mm×9 000 mm,通过确定球磨机的产量从而确定浆池的总的容积。粗浆池到精浆池的泥浆泵的最少工作时间为1 h,能够保在连续放浆的情况下,粗浆池的液面稳定,球磨机的球磨周期在12 h,精浆池最少能够储备3个球磨周期的泥浆。保证泥浆搅拌、均化24 h。喷雾干燥塔要能够在20h内将一天内球磨机粉磨的泥浆造粒,而粉料仓则需要对喷雾干燥塔在一天的工作时间内产生的粉料进行存储,存储体积考虑为喷雾造粒的两倍,保证粉料的24 h陈腐时间。泥浆泵的选择则是在下一次放浆之前可以将原来的泥浆抽走。因此本设计以每天需要的产量为基准选择球磨机,后续工作都建立在球磨机的基础上,保证了在最大负荷下工作的需要,能够确保原料的持续供应。

根据球磨工段和粉料仓工段需要宽度的不一样,本设计采用了2个宽度,即球磨工段和喷雾干燥工段采用41.6 m,成形、烧成、抛光工段采用25 m,这样不仅可以保证厂区面积的成分利用,还可以保证设备的布局紧凑。

由于陶瓷工厂是一个噪音大、污染大、粉尘大的工作环境,本设计采用了四周2 m的绿化带和6 m的公路环绕的布局,这样除了保证物料和其他设备在厂区内的运输,还可以改善工厂的环境,降低人员心理和生理上的压抑,让生产处于高效率运转。