质量问题如何“归零”

康唯

质量问题归零的原则最初是在上海航空工业的生产实践中形成的,后由中国航天系统提炼、总结,形成了“双五归零”标准,并全面推行,极大地提升了中国航天产品的质量。

中国商飞公司成立后,在借鉴中国航天“双五归零”的基础上,不断总结、完善、创新,按照系统工程的要求进行了前伸和后延,增加了及时处置、风险可控、修订标准、系统改进、知识共享的要求,形成了基于系统工程的“双五归零”方法,其科学性和有效性已经被大飞机产品质量提升的成功实践所证实。

三类质量差距

质量问题为什么要归零?一是不重复出现问题,二是持续改进。

质量不仅是一个有关产品缺陷多少的统计概念,还包含了顾客对产品以及提供该产品的公司的内在感受。从客户的观点出发,质量分为“理所应当的质量、客户期许的质量、魅力质量”三个层级。理所应当的质量是最低要求,要达到客户期许的质量甚至形成魅力质量,就必须识别企业质量保证能力和客户需求的差距。

质量差距的第一类构成是理解差距——对顾客的需求缺乏理解。在现代商用飞机的设计中,客户的需求准确传递到各个设计活动中,是客户期许质量形成的前提。这也是中国商飞公司强调“吃透需求”的原因。

质量差距的第二类构成就是设计差距——即使全部理解了顾客的需求和感知,仍不能设计出与这种需求相一致的产品和服务。这就需要“吃透技术”。不仅仅是要吃透现有技术,而且必须略微超前,吃透技术是形成客户期许质量的基础。

质量差距的第三类构成就是过程差距——由于创造产品和提供服务的过程不能与过程目标相符合,导致的设计目标不能有效实现。这个过程的差距是所有质量差距最广泛的问题,也是最持久、最需要解决的问题,也是中国商飞公司提出的基于系统工程的“双五归零”所要解决的问题。基于系统工程的“双五归零”是形成客户期许质量的保证。

不断拟合匹配客户需求,缩小质量差距并保持稳定,最终目标是达到公司魅力质量。

明确问题的根本原因

在企业管理实践中,质量差距始终是客观存在的。因此,在以过程为中心的质量管理体系中,企业为确保每个过程都与特定的质量目标相一致,基本都采用“策划、实施、检查、处置”循环质量体系。当质量体系和过程发生偏离时,各企业都会采取纠正措施恢复体系或过程与质量目标的一致,并获得缩小质量差距的机遇。

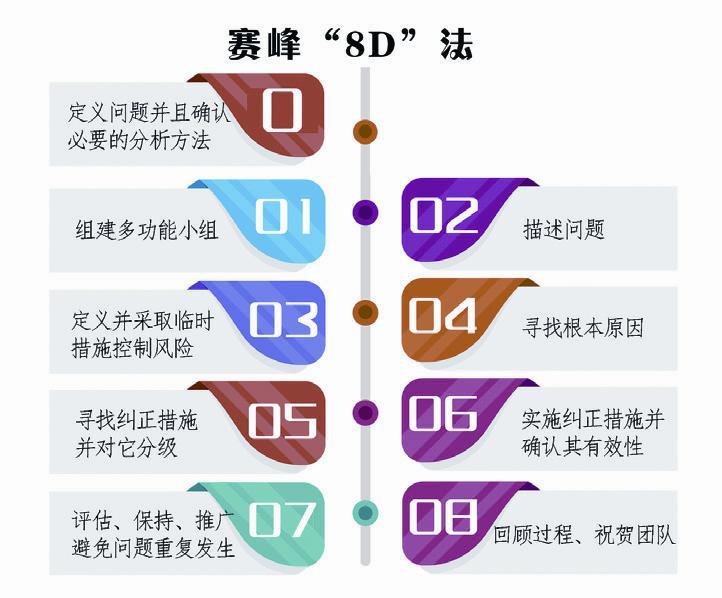

至于具体的纠正措施,每个企业都会根据自身实践经验,来建立规范过程改进与解决问题的方法。例如波音有纠正措施五步法,欧洲航空制造企业赛峰有“8D”方法,基于系统工程的“双五归零”是中国商飞的纠正措施方法。

所有方法都是一种结构化的逻辑推理。其核心是明确问题的根本原因,然后在此基础上提出能提高过程的稳定性、提高所有相关程序的可信度和有效性的解决方案。

“归零”核心三过程

不管是赛峰的“8D”法,还是波音的“五步法”、中国商飞的“双五归零”法,或是其他企业的质量管理体系,纠正措施的方法步骤也许不同,但关键环节是一致的,都包含问题处置、问题诊断和问题治疗三个核心过程。

质量问题是由于产品研制或体系过程中发生了不利改变引起的,所以问题处置主要是要确认不符合项的状态、产生的影响及影响范围,而问题诊断则是要揭示出发生了什么不利改变,通过解剖来准确地确定产品和过程所表现的症状,问题治疗过程当然是指消除所涉及的不利改变的过程。

在基于系统工程的“双五归零”中,“及时处置和风险可控”即是问题处置过程。这个步骤是纠正措施的基础,不仅要提供问题的概述,更要确保定义问题的全部情况。

这一过程的关键,是要明确问题的范围是什么(时间和地点)?问题影响了哪些方面?对顾客的实际影响是什么?并采取针对问题的临时控制措施,做好问题现场保护以及证据留存措施,最后,必须明确这是偶然问题还是重复性问题。

问题诊断过程的任务是要分析症状、推测原因、验证推测并确定原因。在中国商飞的“双五归零”中,技术归零的“问题定位、机理清楚、故障复现”和管理归零的“过程清楚、责任明确”即问题诊断过程,是具体分析问题的方法。

问题诊断始于分析问题的症状,也就是对问题直接原因的确定。无论是技术归零还是管理归零,这个步骤的工作内容主要是收集、提供具体的偏离、或缺陷的证据。对于技术归零,还应组织对问题产品进行分解或分析试验,定位至零件、元器件、原材料等。

问题诊断的第二步是要查明导致问题的根本原因,这是解决问题的关键。通常采用的诊断方法有应用状态法(变异分析)、原理法(业务流程分析法)两种。

应用状态法适用于原因比较明确、(接近)单独原因造成的问题,具体操作包括使用故障树和因果图进行要因筛选,然后通过“5WHY”确定潜在的问题根因等步骤。

原理法则适用于现象发生的机理比较复杂、造成原因比较多的问题。

无论是对于产品生产过程还是管理运行过程,都是一系列顺序相连的步骤,每个步骤完成一项特定的任务。要清晰地了解全过程以及各步骤与整体的关系,就要建立过程流程图,找出过程变异或产品参数与偏离结果之间的因果关系,然后通过“5WHY”确定问题的根本原因。

这里要注意的是,有诸多的质量工具和方法,如:头脑风暴、过程分析、5个为什么等来分析问题的根本原因,但工具不是万能的,这些工具只是指导在分析问题时有清晰的逻辑,并不能直接告诉你问题的根本原因是什么。运用质量工具进行了科学细致分析,同时得到的结论都应有试验验证分析数据做支撑。

问题诊断的第三步是验证推测,也就是通过故障复现确定问题的根本原因。对于产品形成过程中出现的物理偏离,如直观的零件加工、装配问题和误操作问题,可以不进行故障复现。对于使用、测试、试验过程中出现的性能、指标偏离和故障,都要针对潜在的根本原因,通过模拟试验来验证、复现问题,有些会造成灾难性危害或者巨大经济损失的故障,如果不宜完全复现的,则只要能复现问题发生原理就可以。

问题治疗过程包括制定治疗措施、验证措施等过程。技术归零中的“措施有效、举一反三”和管理归零中的“措施落实、严肃处理、完善规章”即问题治疗过程,是根除问题、杜绝问题重复发生的措施。

验证固化纠正措施

基于系统工程的“双五归零”,问题的根本原因必须是确定的,但根本原因纠正措施的实施是基于风险控制综合考虑的结果。通常考虑的因素有:可行性及有效性;预算和投资回报率;管理层或顾客的可接受性。

關于直接原因纠正措施和根本原因纠正措施的关系,需要注意。直接原因纠正措施是纠正措施活动的一部分,独立于根本原因分析活动,这种独立性允许两个活动同时进行。直接原因纠正措施基本属于对问题影响的补救或提升问题发生的可检测性,不能有效防止问题重复发生。若要从系统改进问题,就需着重改进程序和流程,实施有效的根本原因纠正措施。

纠正措施的最后一步,就是对纠正措施的验证和固化,问题关闭前必须按规定的计划和目标对纠正措施的执行和有效性进行验证,而固化则包括修订标准、系统改进和知识共享等工作,按照PDCA原则,这也是下一个改进的起点。

总之,要做到有效地“归零”,严格按照“归零”步骤执行是基础,问题定位是前提,机理清晰是核心,故障复现是手段,措施有效是目标,举一反三是延伸,团队协作是保障,实事求是、敢于负责是关键。