茶叶末结晶釉的制备*

张 敏 王传胜 黄万君 罗升敏 沈培雯 周 喆

(江苏脒诺甫纳米材料有限公司 江苏 宜兴 214221)

前言

茶叶末釉的产生已追溯至唐代,其在发展过程中产生了许多称呼,如“鳝鱼黄”、“蛇皮绿”、“蟹甲青”、“老僧衣”、“黄斑点”、“油绿釉”等。茶叶末釉的釉色黄绿掺杂,釉面光滑,既有称为“茶”的绿色细斑,又有称为“末”的黄色小点,外观清新素雅。茶叶末釉是一种以铁元素为主要结晶剂和着色剂的微晶结晶釉,其主晶相为普通辉石,分子式为[Ca(Mg,Al,Fe)(Si,Al)2O6]。由于配方组成、烧成工艺等一系列复杂多样的影响因素,茶叶末釉的图案千变万化,具有极高的艺术欣赏价值,因而一直以来受到人们的青睐。实验通过对茶叶末结晶釉的研制,得到了可参考的配方组成和烧成工艺。

1 实验

1.1 实验原料的化学组成

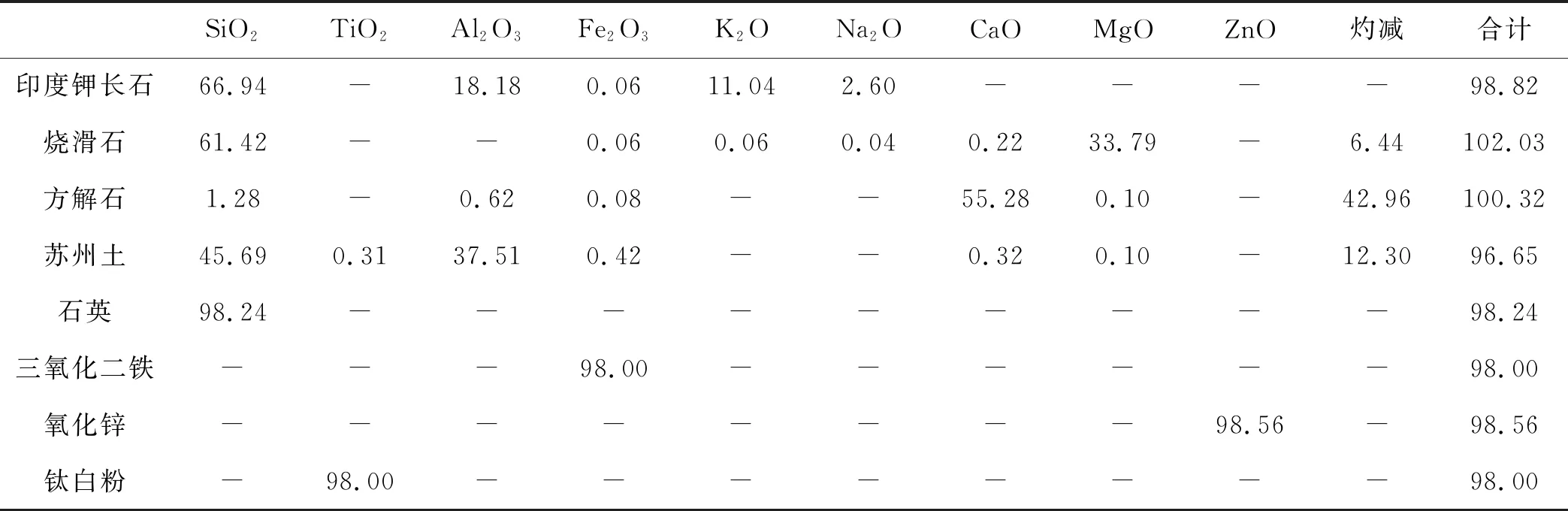

表1 原料的化学组成(质量%)

实验选用的矿物原料为:钾长石、烧滑石、方解石、苏州土、石英;化工原料为:三氧化二铁、氧化锌、钛白粉(上述原料均为粉状)。实验所用原料的化学组成如表1所示。

1.2 坯体的化学组成

坯体制备过程中所用原料的化学组成如表1所示。按照表2称取原料,以料∶水=1∶1混匀后进行球磨15 min,烘干后过40目筛,将其使用DY-30电动粉末压片机在10 MPa下压制成圆形试片,经过辊道窑800 ℃素烧后待用。

表2 坯体的化学组成(质量%)

1.3 釉料配方

釉料制备过程中所用原料的化学组成如表1所示,试验所采用的基础釉配方是在经过查阅资料以及多次试验之后优选出来的,其釉式为:

2 工艺参数及工艺控制

2.1 实验工艺流程

实验主要工艺流程如图1所示。

图1 工艺流程

2.2 实验工艺参数

料∶球∶水=1∶3∶1;

球磨时间:快速球磨15 min;

釉浆细度:200目筛余小于0.1%;

施釉厚度:0.9~1.1 mm;

施釉方法:浸釉;

将各种原料按照实验配方配料,置于高铝球磨罐中,经快速球磨机球磨12 min,再加入适量结晶剂混合搅拌均匀后球磨3 min。

3 烧成制度

采用SX2-8-13箱式电炉自动调控温度,施釉后试片经过烘箱干燥、脱水,再置于电炉中。烧成制度如图2所示。

图2 烧成制度

4 结果与讨论

4.1 配方组成对茶叶末结晶釉釉面效果的影响

4.1.1 Fe2O3加入量对茶叶末釉釉面效果的影响

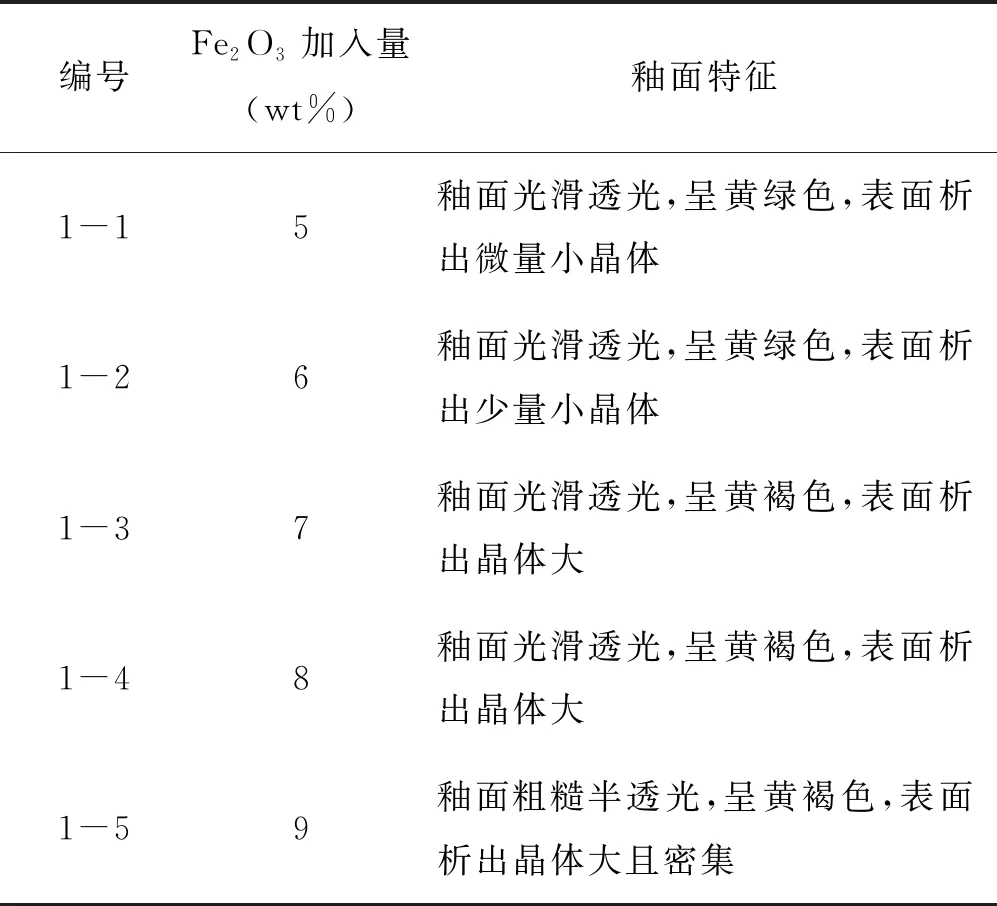

在Fe2O3加入量试验中,其他用量不变,只改变Fe2O3的用量,其釉面效果如表3所示。

表3 Fe2O3加入量对茶叶末釉釉面效果的影响

Fe2O3在茶叶末釉中主要作为结晶剂和着色剂。从表3中可以看出,Fe2O3的加入量对釉面底色和晶体的数量有着较大的影响。当加入量为5%时,釉面呈黄绿色,析出晶体小且数量较少;随着Fe2O3含量的增加,釉面颜色逐渐向黄褐色过渡;当加入量提高到7%时,釉面呈黄褐色,晶体变大且数量逐渐增多;当加入量为9%时,釉面颜色加深,但仍呈黄褐色,表面析出大片密集晶体,且釉面粗糙。

4.1.2 方解石加入量对茶叶末釉釉面效果的影响

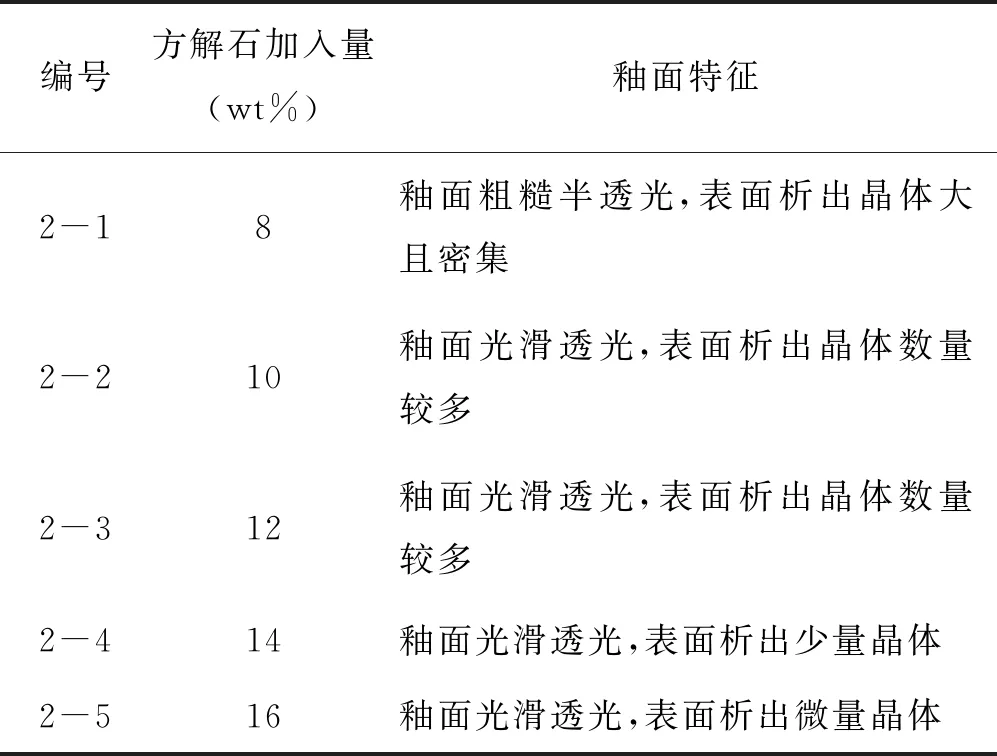

在方解石加入量试验中,其他用量不变,只改变方解石的用量,其釉面效果如表4所示。

表4 方解石加入量对茶叶末釉釉面效果的影响

方解石能够提高釉的折射率,从而提高釉的光泽度,并改善釉的透光性。

从表4中可以看出,方解石加入量由8%提高到10%时,釉面由粗糙半透光变为光滑透光,析出晶体数量相对减少;当方解石加入量在10%~12%时,釉面晶体析出数量较多;随着方解石加入量的增加,表面晶体数量呈下降趋势,当加入量为16%时,表面析出微量晶体。

4.2 烧成条件对茶叶末结晶釉釉面效果的影响

烧成温度和降温保温温度都会对茶叶末结晶釉的晶花大小和数量产生影响。在釉熔体析晶时,只有出现过饱和状态才会形成晶核,熔体冷却时,必须在该物质的析晶范围内进行保温,使晶核发育成长,此时温度偏高易获得少量大晶体,甚至出现过烧,而温度偏低会导致结晶效果不明显。

4.2.1 烧成温度对茶叶末釉釉面效果的影响

烧成温度对茶叶末釉釉面效果的影响,见表5。

表5 烧成温度对茶叶末釉釉面效果的影响

从表5中可以看出,在温度偏低时,釉色偏黄,釉面略显粗糙无光,随着烧成温度的升高,釉色逐渐偏绿,釉面更平滑,光泽度更好。在1 230~1 270 ℃的烧成温度范围内烧成时,晶体的总体尺寸随着烧成温度的升高先是缓慢增大后显著减小,烧成温度过高时,容易造成晶核熔于釉中,不利于晶体的发育长大,晶核难以形成,已经形成的晶核也难以存留。因此将烧成温度控制在1 250~1 260 ℃时,有利于晶体的析出。

4.2.2 降温保温温度对茶叶末釉釉面效果的影响

结晶釉的结晶温度一般比烧成温度低,保温温度过高,使刚形成的晶核容易熔于釉中或部分熔于釉中,保温温度过低,则会导致釉面晶体密集堆积,釉面粗糙无光。

表6 降温保温温度对茶叶末釉釉面效果的影响

从表6中可以看出,随着保温温度的降低,釉面颜色由深褐色向黄绿色过渡;当保温温度为1 250 ℃时,温度过高,晶核的长大受到抑制,表面析出晶体数量较少,釉面平滑透光,呈黄褐色;当降温保温温度在1 175~1 200 ℃时,表面晶体数量较多,釉面平滑透光,呈黄褐色;当降温保温温度降低到1 150 ℃时,釉熔体粘度较大,晶体迁移困难,表面晶体数量较多,釉面粗糙无光,呈黄绿色。

4.3 釉层厚度对茶叶末釉釉面效果的影响

釉层厚度对茶叶末结晶釉釉面的影响非常大。釉层过薄,不利于结晶的形成,釉面呈橘皮状,但光泽度较好;釉层过厚,釉面晶体密集,容易产生流釉和缩釉现象,釉面生涩无光,釉面弹性会随着釉层厚度的增大而降低,导致釉面开裂等缺陷产生。经过多次试验,得到最佳釉层厚度为0.9~1.1 mm。

5 结论

1) 实验获得的茶叶末结晶釉的最佳配方组成为(质量%):钾长石28%、烧滑石11%、方解石12%、苏州土10%、石英29%、三氧化二铁7%、氧化锌2%,钛白粉1%。

2) Fe2O3加入量为7%的情况下,能得到结晶数量适中的釉面效果,加入少量时釉面析晶较少,过量会导致釉面晶体堆积;随着方解石含量的增加,釉面由粗糙半透光逐渐变为光滑透光,当方解石加入量为12%时,可得到光泽度较好的釉面效果。

3) 烧成温度控制在1 250~1 260 ℃,降温保温温度控制在1 175~1 200 ℃,保温时间30 min,釉面效果最佳。

4) 最佳釉层厚度为0.9~1.1 mm,晶体析出的大小和数量使釉面效果达到最佳值。