六盘水地区异丙醚-异丙醇共沸物的变压精馏分离

李 静,王克良,施 兰,连明磊,杜廷召

(1.六盘水师范学院 化学与材料工程学院,贵州 六盘水 553004;2.中国石油工程建设有限公司华北分公司,河北 任丘 062550)

异丙醚(DIPE)是石油、烟草生产和合成化学中常见的一种化学品,它常用作从水溶液中除去极性有机物的专用溶剂[1-2]。异丙醇(IPA)是常见的石油化工产品,多通过固体酸或液体酸作为催化剂来生产,过程中会生成副产品异丙醚与之混合[3-5]。由于异丙醚和异丙醇形成二元最低均相共沸物,常规精馏方法不能有效地实现这种分离[6]。因此,需要采用其他类型的精馏方法。

目前分离共沸物的方法包括共沸精馏,萃取精馏和变压精馏等[7-9]。相比萃取精馏和共沸精馏,变压精馏因其不引入夹带剂,保护环境,通过热集成技术能够有效降低能耗而在工业上得到推广应用。同时,变压精馏工艺可以有效分离最低共沸物和最高共沸物,因此受到越来越多的关注[10-11]。Zhu等[12]采用变压精馏工艺分离甲苯—乙醇共沸物,发现热集成工艺相比无热集成的变压精馏更经济。Luben等[13]针对生产三甲氧基硅烷过程中产生的甲醇和三甲氧基硅烷共沸物,考察了变压精馏分离共沸物的效果,最终确定低压塔和高压塔的操作压力分别为700kPa和25kPa。 Wang等[14]发现当压力从100kPa变化到700kPa时,正庚烷和异丁醇的混合物由最低共沸物变成了最高共沸物,变压精馏同样适用。

六盘水地处云贵高原,具有海拔高、气压低的特点,常年大气压均值为85kPa。该地区的高海拔地形决定了其共沸物的分离也具有不同于平原地区的独特特征。本文针对异丙醚—异丙醇共沸物,采用Aspen plus软件模拟变压精馏分离工艺。低压塔压力为六盘水地区大气压85kPa,以年度总费用TAC最小为原则,优化各项操作变量。在此基础上,以降低能耗和设备投资为目的,将完全热集成技术应用于变压精馏工艺,并同无热集成工艺进行了比较,以期为高海拔地区此类共沸物的分离提供一些技术参考。

1 变压精馏工艺

1.1 相图分析

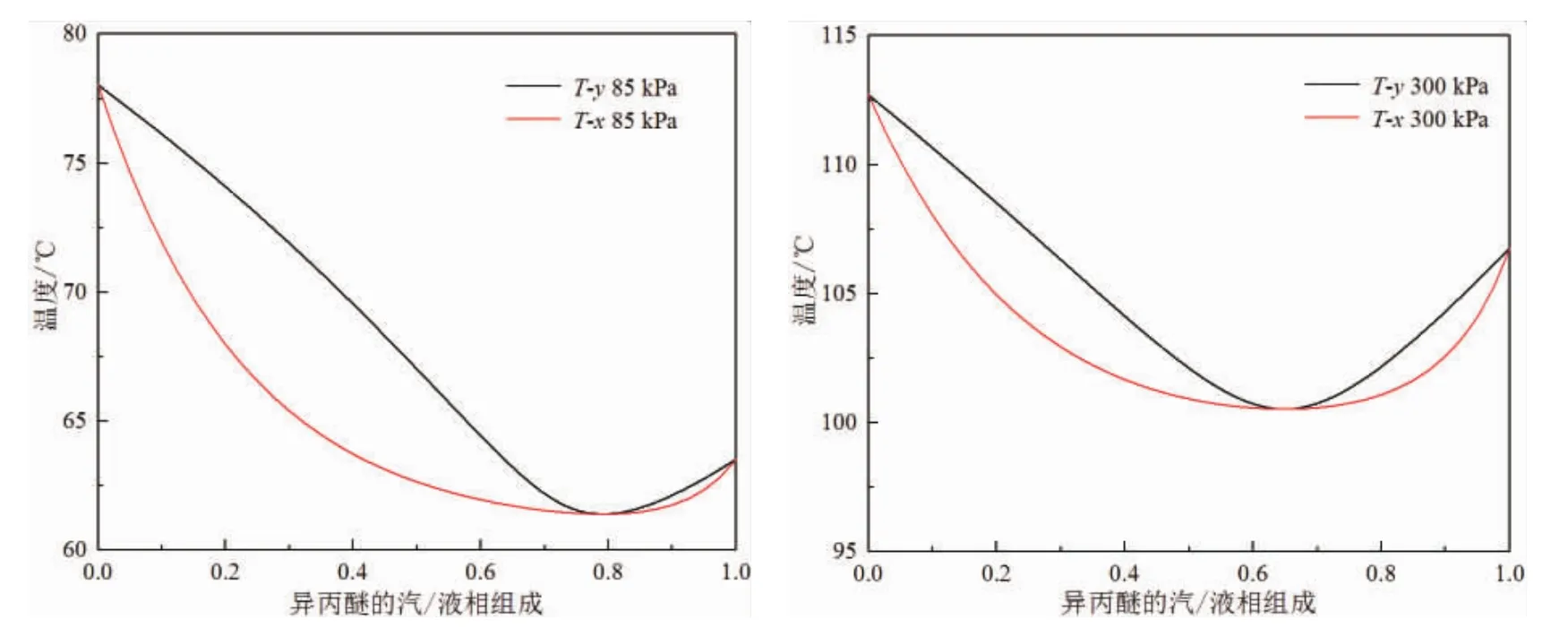

采用NRTL方程[15]对变压精馏工艺进行模拟优化,计算了异丙醚—异丙醇混合物在不同压力下的T-x/y相图,如图1所示。可以看出,在压力从85kPa升高到300kPa,混合物的共沸温度和共沸组成均发生明显变化,共沸温度从61.39℃升高至100.52℃,异丙醚的摩尔组成也从0.7915下降到0.6491,共沸组成变化超过了5%,满足变压精馏分离共沸物的条件。

1.2 工艺流程

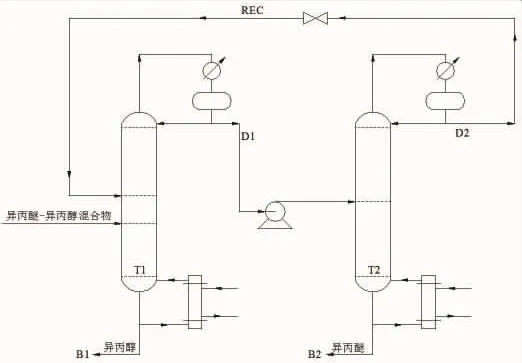

变压精馏工艺流程由低压塔和高压塔组成,双塔的操作压力是基于在不同压力下的共沸组成差异确定的,在两个精馏塔的底部可得到两种高纯度产品,如图2所示。本工艺中异丙醚-异丙醇混合物常温进料流率为100kmol/h,摩尔分数异丙醚为20%,异丙醇为80%,要求最终异丙醚和异丙醇产品的纯度质量分数均达到99.9%。异丙醚-异丙醇混合物从低压塔中部进料,塔底为高纯度异丙醇产品,塔顶为近似85kPa下对应的共沸物,经过泵增压后,输送到高压塔进一步分离,塔底得到高纯度异丙醚,塔顶近似为300kPa下对应的共沸物,降压后循环返回到低压塔。

图1 异丙醚—异丙醇在两个压力下的T-x/y相图Fig.1 T-x/y phase diagram s of diisopropyl ether-isopropanol at two pressures

图2 变压精馏工艺流程图Fig.2 Pressure sw ing distillation process flow diagram

1.3 年度总费用TAC

年度总费用TAC是化工过程模拟优化常用的经济费用指标,用来评价工艺方案的经济合理性和可行性。本文采用Luben等[16]提出的计算依据,以TAC最小为目标函数,来优化各项设计变量,具体依据列于表1中。由于异丙醚、异丙醇均为非腐蚀性物质,因此设备投资回收期按照5年计算。设备投资包括塔体、塔底再沸器和塔顶冷凝器等;操作费用包括塔底再沸器消耗的低压蒸汽和塔顶冷凝器所需的冷却水等费用。

表1 年度总费用计算依据Table 1 Basis for calculating total annual cost

2 流程优化

2.1 工艺优化顺序

以年度总费用TAC最小为依据,对低压塔和高压塔塔板数 (NT1和NT2),低、高压塔的三个进料位置(NF1,NREC和NF2)和回流比(RR1和RR2)总计7个设计变量进行迭代优化。具体迭代优化过程见图3。

2.2 进料位置的优化

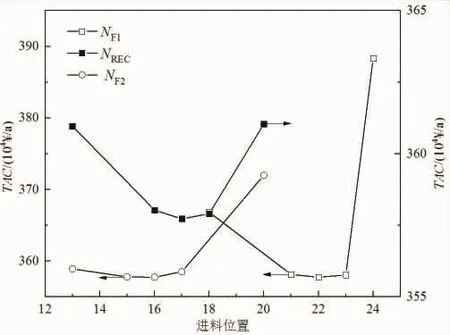

由图3可知,进料位置为最内层迭代,对低压塔进料位置NF1,循环物流进料位置NREC和高压塔进料位置NF2进行优化,结果见图4。可以看出,三个进料位置对TAC的影响均呈现了随着进料位置下移,TAC先逐渐降低后又增高的趋势。低压塔进料在第22块板,循环物流在第17块塔板进料,高压塔在第16块塔板进料时,对应了最小的TAC。

图3 变压精馏分离异丙醚-异丙醇的过程优化顺序Fig.3 Optimal sequence of diisopropyl ether-isopropanol separation process by pressure sw ing distillation

图4 三个进料位置对TAC的影响Fig.4 Effect of three feeding positions on TAC

2.3 回流比的优化

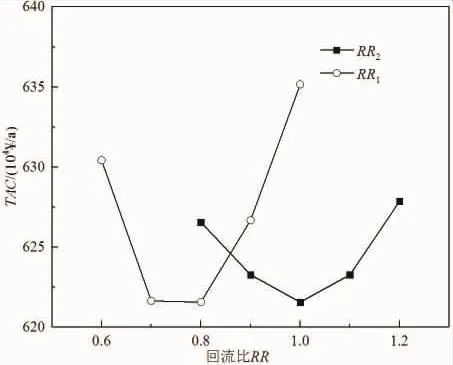

基于图3所示的迭代优化顺序继续对两塔的回流比R1和R2进行优化。随着回流比的增加,操作费用逐渐升高,设备费用降低的程度较大,此时总费用TAC呈现逐渐下降的趋势。当回流比增大到一定程度后,设备费用同操作费用一样逐渐增大,TAC相应也会逐渐增大。由图5可以看出,低压塔回流比R1和高压塔回流比R2分别在0.80和1.00时,对应的TAC最小。

图5 双塔回流比对TAC的影响Fig.5 Effect of the reflux ratios of two columns on TAC

2.4 塔板数的优化

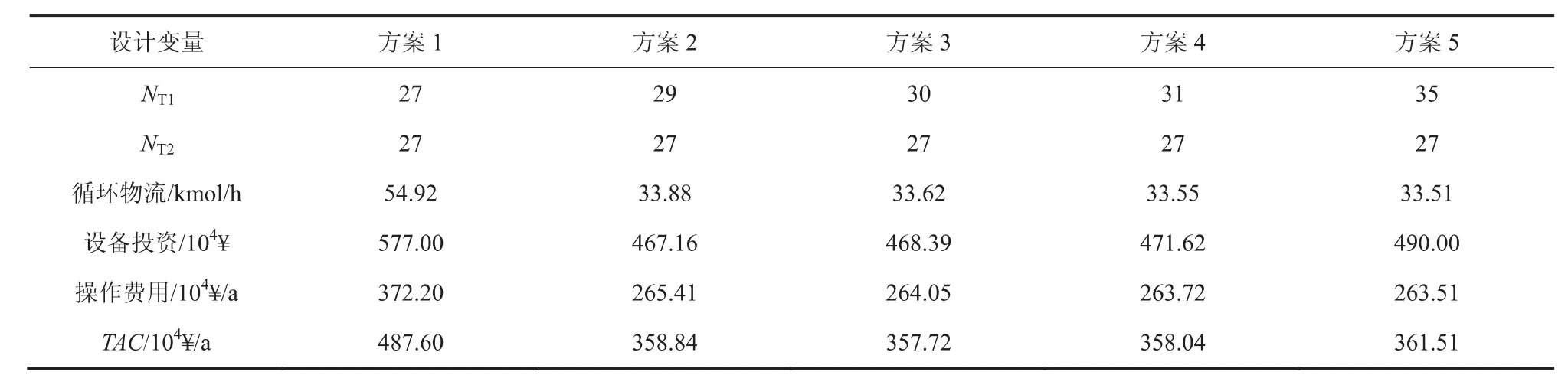

最后,对图3所示的最外层的塔板数进行优化。首先对低压塔塔板数NT1进行了优化,结果列于表2中。可以看出,塔板数直接影响循环物流流率的大小。塔板数越多,则循环物流流率就越小,能耗费用就越小。可以看出,在低压塔塔板数为30块时,TAC最小。

如图3所示的迭代流程,低压塔塔板数NT1优化完成后,继续对高压塔塔板数NT2进行优化,计算结果列于表3中。可以看出,在高压塔塔板数为27块时,TAC最小。因此确定高压塔塔板数为27块。

表2 低压塔塔板数经济优化结果Table 2 Econom ic optim ization results of tray number of low pressure column

表3 高压塔塔板数经济优化结果Table 3 Econom ic optim ization results of tray number of high pressure column

2.5 双塔温度、液相组成分布

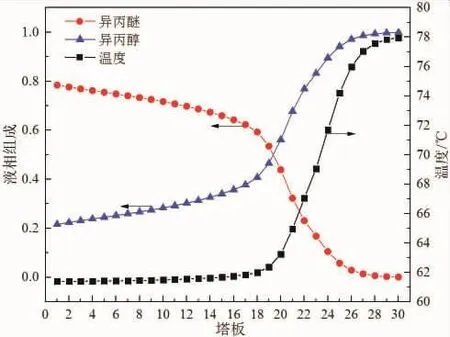

全流程优化完成后,对塔内温度、异丙醚和异丙醇的液相浓度分布进行了分析,见图6和图7。在低压塔内随着塔板位置下移,异丙醇浓度逐渐升高,到塔底时接近1,满足分离要求。塔内温度分布曲线和异丙醇液相组成曲线相似,说明在低压塔内异丙醇组分主导了塔内温度分布。同样地,在高压塔内随着塔板位置下移,异丙醚浓度逐渐升高,到塔底时接近1,满足分离要求。塔内温度分布曲线和异丙醚液相组成曲线相似,说明在高压塔内异丙醚组分主导了塔内温度分布。这样即可通过监测塔内温度来监测塔内组分浓度分布。

图6 低压塔温度、液相组成分布Fig.6 Tem perature,liquid phase composition distribution in low pressure column

图7 高压塔温度、液相组成分布Fig.7 Tem perature,liquid phase com position distribution in high pressure column

2.6 完全热集成工艺

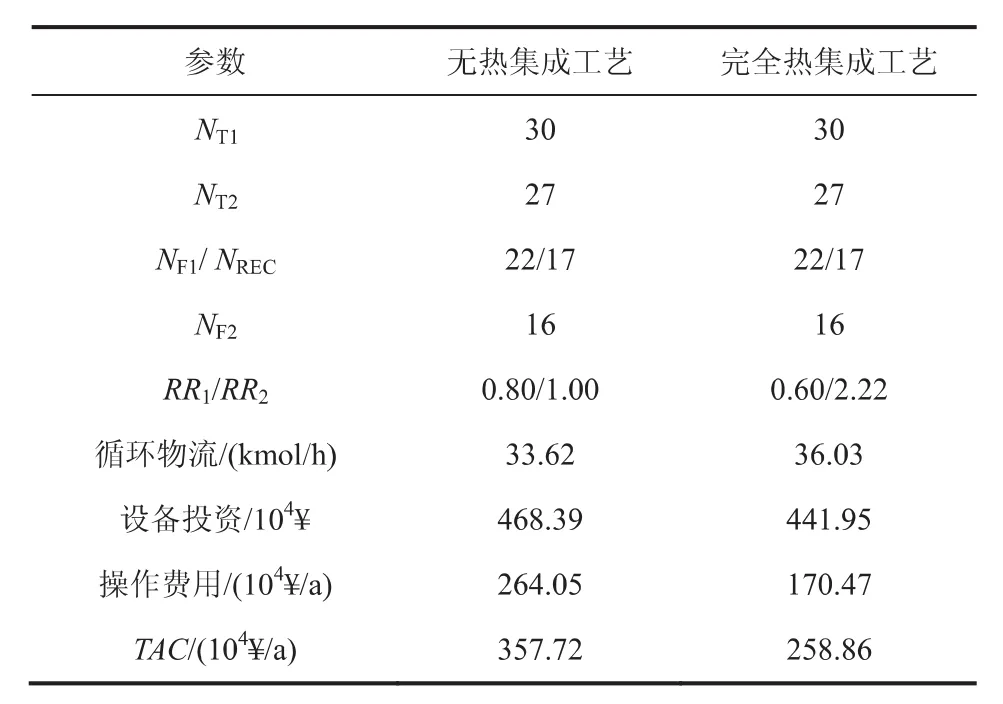

由于高压塔塔顶温度近似为共沸温度100.5℃,低压塔塔底温度近似为85kPa下对应的异丙醇沸点温度78.0℃,温差将近22℃。可以通过调节两塔回流比进行完全热集成,使得高压塔塔顶冷凝器负荷与低压塔塔底再沸器热负荷相等,即利用高压塔塔顶物流作为低压塔塔底物流的加热介质,进而降低能耗费用和设备投资。由图8可以看出,低压塔和高压塔回流比分别为0.60和2.22时,全流程的TAC最小。

图8 回流比对TAC的影响Fig.8 Effect of reflux ratios on TAC

2.7 全流程优化结果比较

按照图3所示的迭代流程对两塔塔板数、进料位置和回流比等设计变量优化完成后,得到全流程最佳工艺参数,在原变压精馏的基础上又进行了完全热集成设计,两种工艺的比较结果列于表4中。可以看出,完全热集成工艺相比无热集成工艺,其设备投资和操作费用均明显降低,TAC由357.72×104¥/a降低至258.86×104¥/a。相比无热集成工艺,完全热集成的TAC节约了27.64%。

表4 全流程优化结果比较Table 4 Com parison of the results of whole process optim ization

3 结论

采用Aspen Plus软件对异丙醚-异丙醇共沸物进行了变压精馏过程模拟。由于六盘水地区海拔高、气压低,因此低压塔压力设定为六盘水地区大气压85kPa,高压塔压力设定为300kPa。以年度总费用TAC最小为依据,对各项设计变量如理论塔板数、回流比和进料位置等进行了优化。最佳工艺参数为:低压塔塔板数为30块,异丙醚-异丙醇混合物和循环物流分别在第22块和17块位置进料,回流比为0.80;高压塔塔板数为27块,进料位置为第16块,回流比为1.00。

通过调节两塔的回流比,对高压塔塔顶物流和低压塔塔底物流进行了完全热集成。低压塔和高压塔回流比分别为0.60和2.22时,全流程的TAC最小。完全热集成工艺相比无热集成工艺,其设备投资和操作费用均明显降低,TAC节约了27.64%。结果表明完全热集成变压精馏工艺可以有效分离异丙醚—异丙醇共沸物,且经济上更合理,为高海拔地区此类共沸物的分离提供一些技术参考。