大型沼气工程沼液蒸发浓缩的能量平衡分析

白晓凤,李子富,王 琦,王苗苗

(1.中交天航环保工程有限公司博士后科研工作站,天津 300461;2.北京科技大学 能源与环境工程学院,北京 100083)

沼液是沼气工程的必然产物,含有丰富的氮磷等营养物质和植物生长必须的微量元素,是一种优质的有机液肥[1-7],可以促进植物生长发育[8-10]。但是由于沼液产生的连续性与农作物施肥的间歇性,沼液在施入农田前需要占用大量的存储空间[11]。同时,由于沼液的肥效相对较低(沼液中99%以上为水分),体积庞大,沼液的施用非常不便[12]。沼液运输不具有经济性,只能在很小的范围内得到利用。有研究表明,由于沼液施用的便捷性、经济性和安全性等问题[13-14],农户对沼液的利用积极性不强[15-16]。因此,大型沼气工程每年产生的大量沼液的处理与处置已成为制约沼气行业发展的重要因素[17]。

对沼液进行浓缩不但可以提高沼液中的营养物质含量,增加单位沼液的经济价值,还可以减小沼液的体积,便于沼液的存储与运输。目前,沼液的浓缩方法主要有膜技术、带式干燥、热浓缩蒸发等[18-19]。其中膜浓缩技术研究较多,包括超滤、纳滤、反渗透等。

宋成芳[20]等将超滤膜和纳滤膜用于畜禽养殖废弃物沼液的分离浓缩,处理过程不破坏沼液中有效物质的活性,浓缩液可作为无公害生物肥料的原料。Konieczny[21]等利用离心-两步超滤-纳滤集成系统对沼液进行了浓缩研究,研究发现离心-UF50-UF5-NF0.2的组合工艺处理效果最好,最终的渗透液为原液体积的33%。Gebrezgabher[22]等利用超滤与反渗透联合工艺对沼液进行浓缩,浓缩液中氮、磷、钾浓度分别达到6.8,0.5,11.6 kg·t-1。Thorneby[23]等研究发现,在30 bar(25℃)下,反渗透膜的膜通量为20~25 L·m-2h-1,截留率可达98%以上,其中氨的截留率可达到 93%~97%。Hofman[24]等研究发现在反渗透过程中,除了营养物质被截留外,大部分微污染物也能被截留,而两者的分离有待研究。反渗透技术的能耗取决于运行和技术参数,在大型系统中,可以考虑添加能量循环利用系统[25]。反渗透技术应用于沼液处理的主要限制因素是“结垢”,因为沼液在通过反渗透膜的过程中,其含有的盐分会沉积在膜的内外表面上。另外,生物膜垢也是常见的一种膜结垢形式。

膜浓缩技术需要对沼液进行复杂的预处理,浓缩过程要求严格,存在膜污染和运行费用高的缺点。据资料显示[18],德国沼液的膜处理和带式干燥的总成本费用分别为每吨11.13欧元和12.28欧元。而人们对沼液的蒸发浓缩研究较少,本文将以能否满足沼液蒸发所需热量为基础,分析沼气发电余热的利用模式。以德青源大型沼气工程为例分析以沼气发电余热作为热源的沼液蒸发浓缩的可行性,分析沼液蒸发浓缩对沼气工程持续健康发展的重要意义。

1 热电联产沼气工程能量分析

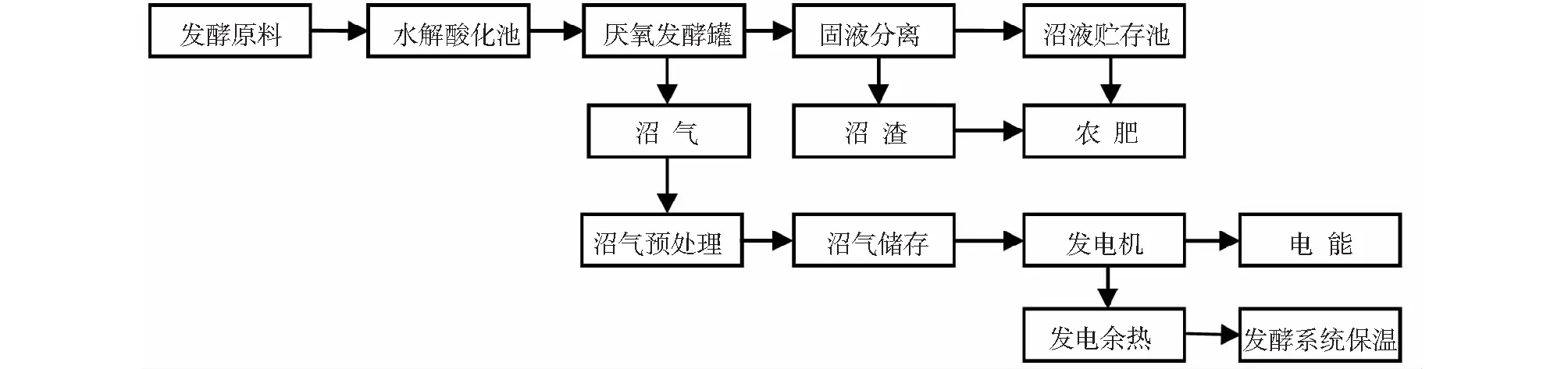

热电联产沼气工程的典型工艺流程如图1所示。沼气工程热电联产指沼气发电机将沼气的化学能转化成电能和热能,电能供给电网,发电余热回收后供给厌氧发酵系统。在无外部热量输入时,要满足热电联产沼气工程的自身热量平衡,则回收的发电余热须大于厌氧发酵系统自身的热量需求[26]。即

Q余≥Q

(1)

式中:Q余为回收的发电机余热;Q为厌氧发酵系统所需的总热量。

图1 热电联产沼气工程典型工艺流程图

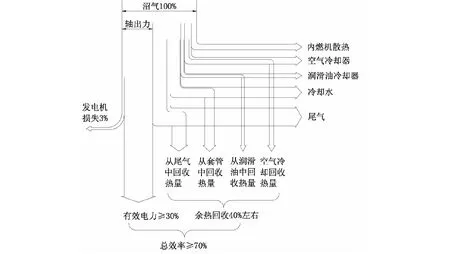

1.1 发电机余热计算

沼气发电机组的能量平衡如图2所示。一般情况下,沼气发电的总效率在70%~80%,先进的沼气发电机总效率则高于80%。发电余热主要包括内燃机散热、空气冷却器、润滑油冷却器、冷却水、尾气5个部分。可回收的发电余热一般占沼气总能量的40%左右。

1.1.1 沼气的总能量计算

沼气的总能量(以日计)计算见公式(2)(3):

E=V×q

(2)

q=q1×k

(3)

式中:E为沼气的总能量(以日计),MJ·d-1;V为日产沼气量,m3;q为沼气的热值,MJ·m-3;q1为甲烷的热值,35.9 MJ·m-3;k为沼气中的甲烷含量,一般在55%~70%。

1.1.2 可回收的发电余热

可回收的发电余热(以日计)计算见公式(4):

Q余=E×η

(4)

式中:Q余为可回收的发电余热,MJ·d-1;η为余热回收总效率。

1.2 厌氧发酵系统的热量需求

厌氧发酵系统的热量需求包括厌氧发酵罐保温所需的热量、进料升温所需的热量和管道热损失[27],可由公式(5)计算得出。

Q=Q1+Q2+Q3

(5)

式中:Q为厌氧发酵系统的热量需求,MJ·d-1;Q1为厌氧发酵罐保温所需的热量,MJ·d-1;Q2为厌氧发酵沼气工程的进出料管道热损失,MJ·d-1;Q3为厌氧发酵罐进料升温所需的热量,MJ·d-1。

1.2.1 厌氧发酵罐保温热量需求计算

要维持厌氧发酵罐的恒温运行,需要提供的厌氧发酵罐保温热量等于厌氧发酵罐的总散热量。厌氧发酵罐的总散热量由厌氧发酵罐顶部散热量、侧壁散热量和底部散热量3部分组成,厌氧发酵罐的总散热量可由公式(6)计算得出。

图2 沼气发电机组的能量平衡图

Q1=Q4+Q5+Q6

(6)

式中:Q1为厌氧发酵罐的总散热量,MJ·d-1;Q4为厌氧发酵罐顶部散热量,MJ·d-1;Q5为厌氧发酵罐底部散热量,MJ·d-1;Q6为厌氧发酵罐侧壁散热量,MJ·d-1。

公式(7)为单层平壁热传导公式,可用于计算厌氧发酵罐顶部和底部的散热量。

(7)

式中:Qi表示厌氧发酵罐顶部、底层散热量,MJ·d-1;Si为厌氧发酵罐顶部、底层的面积,m2;T0为厌氧发酵罐体内部温度,℃;Ti为发酵罐外部环境温度,℃;bi为厌氧发酵罐顶部、底部保温层厚度,m;λi为厌氧发酵罐顶部、底层保温层的热导率,W·m-1℃。

公式(8)为单层圆筒壁的热传导公式,用于计算厌氧发酵罐侧壁的散热量。

(8)

式中:H为发酵罐高度,m;r2和r1为厌氧发酵罐侧壁保温层内外半径,m;T0,Ti,λi意义同公式(7)。

1.2.2 管路等热量损失计算

厌氧发酵沼气工程的进出料管道一般较短,而且保温措施较好,故管道的热损失Q2相对很小,可以忽略不计,即Q2≈0。

1.2.3 进料升温所需热量计算[28]

进料升温所需热量计算见公式(9):

Q3=M×Cp×(T0-TS)

(9)

式中:Q3为厌氧发酵罐进料升温所需的热量,MJ·d-1;M为厌氧发酵罐每日的进料量,t·d-1;Cp为进料的比热容,可近似取水的比热容,4.2 MJ·t-1℃;T0为厌氧发酵罐体的内部温度,℃;TS为进料温度,℃。

2 沼液蒸发浓缩所需热量分析

沼液蒸发浓缩所需的热量包括两部分:一部分是将沼液加热到沸点所需的热量,一部分是将达到沸点的沼液持续蒸发浓缩所需的热量。沼液蒸发浓缩所需的热量可由公式(10)计算得出。

△H=△H1+△H2

(10)

式中:△H为沼液蒸发浓缩所需的热量,MJ·d-1;△H1为将沼液加热到沸点所需要的热量,MJ·d-1;△H2为持续蒸发浓缩所需的热量,MJ·d-1。

2.1 将沼液加热到沸点所需的热量△H1

假设从厌氧中温发酵罐到达沼液蒸发器的沼液温度为T1,则△H1可由公式(11)计算得出。

△H1=m×Cp×(T2-T1)

(11)

式中:m为沼液的质量,t·d-1;Cp为沼液的比热容(可近似取水的比热容),4.2 MJ·t-1℃;T1为沼液到达蒸发器的温度,℃;T2为沼液的沸点,℃。

2.2 持续蒸发浓缩所需的热量△H2

沼液达到沸点后需要持续的热量来保持蒸发的顺利进行,这部分热量由持续蒸发浓缩所需的热量表示,可由公式(12)计算得到。

△H2=mv×△hv

(12)

式中:mv为蒸发浓缩损失的沼液质量,t·d-1;△hv为沼液的汽化热,可近似取水的汽化热,2260 MJ·t-1。

沼液的蒸发比a可由公式(13)表示。沼液的浓缩倍数C可由公式(14)计算得出[29]。从式中可以看出在蒸发初期浓缩倍数随蒸发比增加变化非常缓慢,但在蒸发末期浓缩倍数随蒸发比增大急剧升高。说明在蒸发末期蒸发比的变化对浓缩倍数的提高作用较大。

a=mv/m

(13)

C=m/(m-mv)

(14)

2.3 沼液蒸发过程的热量回收

在整个蒸发过程中,蒸发系统的热量绝大部分可以回收循环利用,假设回收率为k1,则可回收热量Qr可由公式(15)计算得出。蒸发过程的实际消耗热量Qc可由公式(16)计算得出。

Qr=△H×k1

(15)

Qc=1-Qr=△H×(1-k1)

(16)

3 发电余热利用方式分析

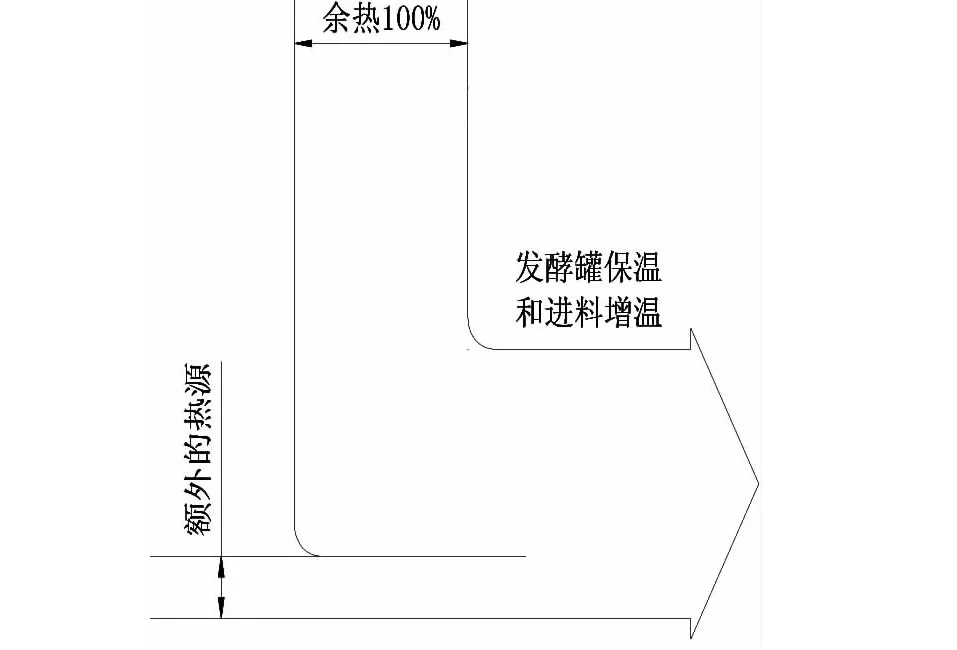

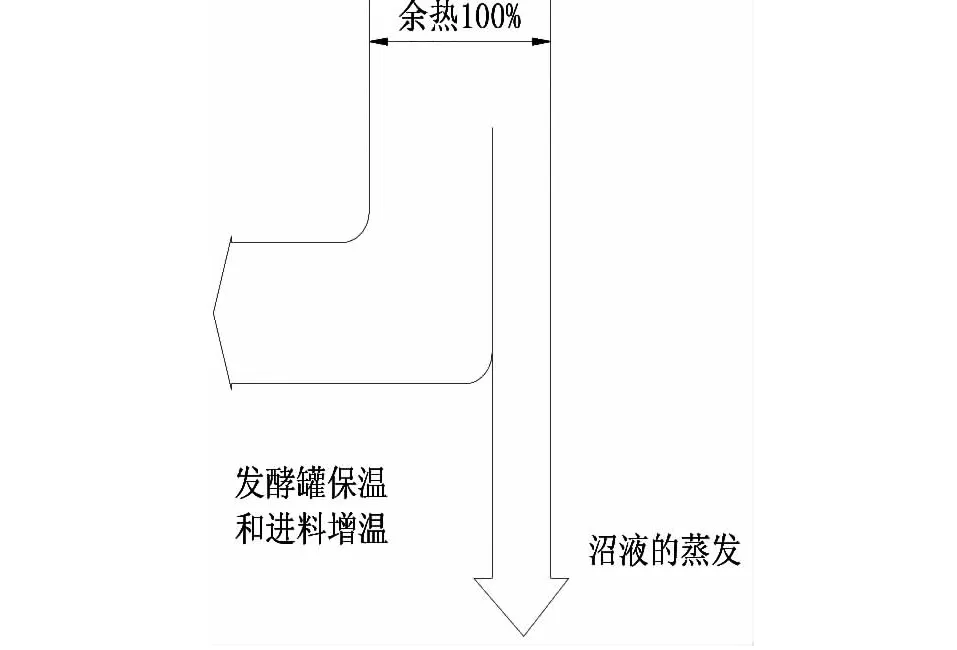

假设厌氧工程产生的沼气全部用于发电,发电余热用于发酵罐保温和进料增温,若还有剩余可进行沼液的蒸发浓缩,以减少沼液的存储体积,回收沼液中的营养物质。发电余热利用的五种模式如图3所示,图3表示发电余热的能量不够发酵罐的保温和进料的增温,此时,需要额外的热源Q外来保证厌氧发酵的恒温。即:

Q余+Q外=Q(Q余≤Q)

(17)

图3 发电余热不足型

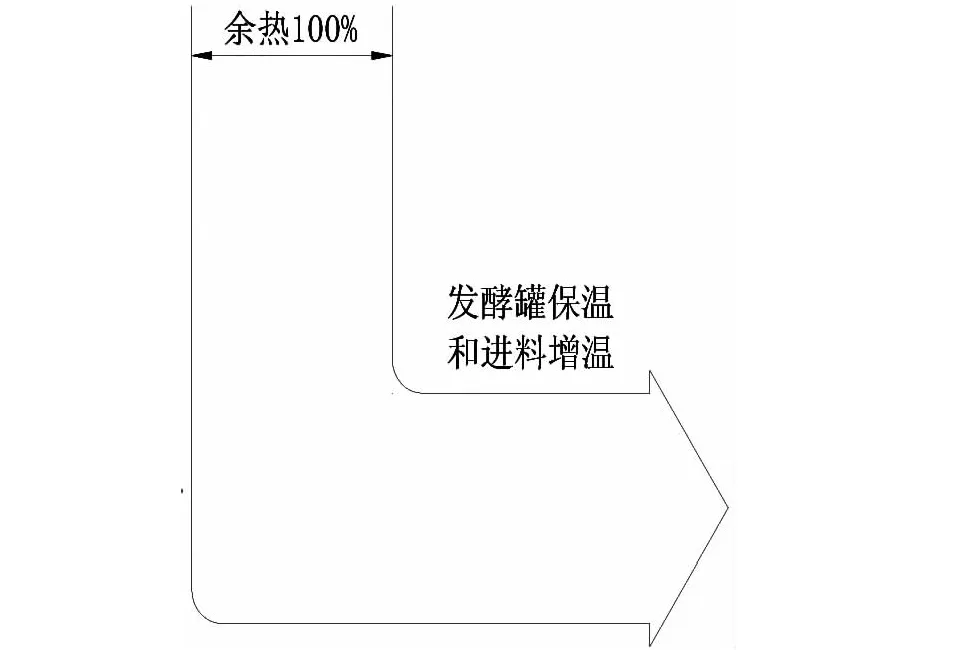

图4 发电余热临界型

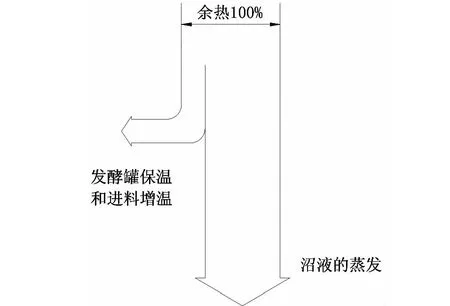

图4表示发电余热正好等于发酵罐保温和进料增温需要的能量,此时不需要额外的热能就可以维持发酵过程的顺利进行。即:

Q余=Q

(18)

图5 发电余热微余型

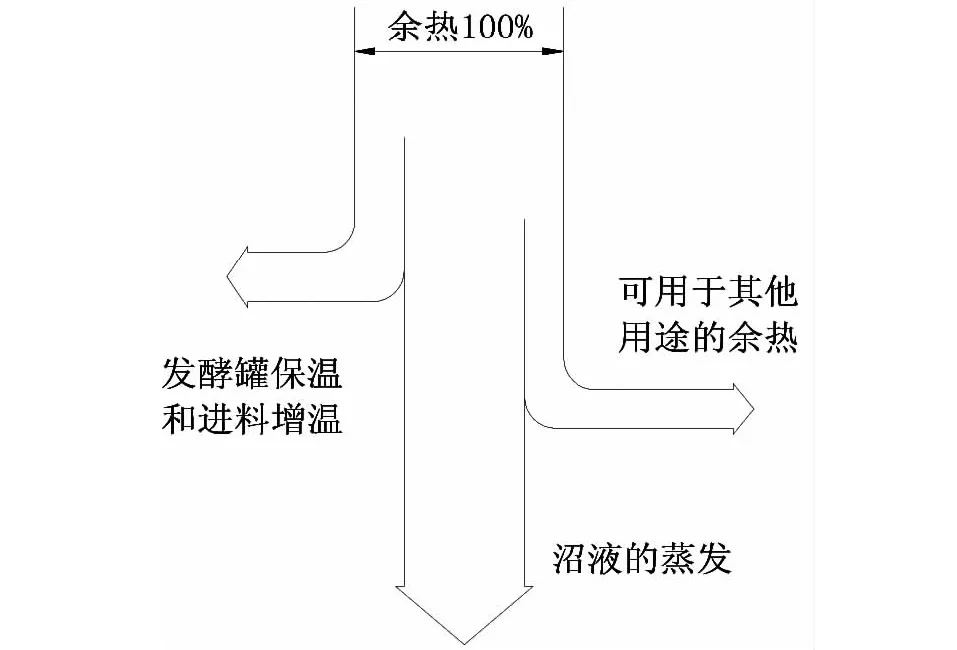

图5表示发电余热大于发酵罐保温和进料增温所需的热量,剩余的部分发电余热可提供部分沼液的蒸发浓缩所需的热量△H部。即:

Q余=Q+△H部(Q余≥Q)

(19)

图6 发电余热满足型

图6表示发电余热大于发酵罐保温和进料增温所需的热量,剩余的部分发电余热正好满足发酵系统所产全部沼液蒸发浓缩所需的全部热量△H。即:

Q余=Q+△H(Q余≥Q)

(20)

图7表示发电余热大于发酵罐保温和进料增温所需的热量,剩余的部分发电余热除满足发酵系统产全部沼液蒸发浓缩所需的热量外还有部分能量剩余Q其它的情况。即:

Q余=Q+△H+Q其它(Q余≥Q)

(21)

图7 发电余热剩余型

4 案例分析

4.1 案例介绍

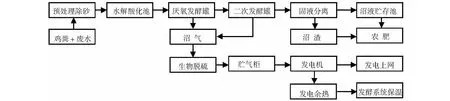

北京德青源农业科技股份有限公司健康养殖生态园是国内最大的蛋鸡养殖基地,有现代化鸡舍32栋,年饲养蛋鸡 300万羽,采用蛋鸡高密度叠层筑养。每天产生鸡粪212吨(TS=30%)。2007年建成以鸡粪污为发酵底物的2 MW大型热电肥联产沼气工程,年产沼气700万m3,年发电量1400万kWh[30]。该沼气工程的工艺流程如图8所示。

图8 工艺流程图

4.2 能量分析与计算

4.2.1 发电余热供应分析

德青源沼气工程年产设计沼气产量V年为700万m3,年发电1400万kWh。根据沼气发电机组的能量收支平衡图(见图2)进行计算(忽略农户的沼气用量)。

日产沼气体积V=V年/365

甲烷含量按65%计算(一般情况下为55%~70%,此处取65%)。

甲烷的热值q1=35.9 MJ·m-3

沼气的热值q= q1×65%=35.9×65%=23.335 MJ·m-3则该工程日产沼气总能量E为:

E=q×V=23.335×700×104/365=44.75×104MJ·d-1

根据相关文献[31]可知此沼气工程发电机的余热回收效率为沼气总能量的42%,则该沼气工程年可回收热量值Q余为:

Q余=E×42%=44.75×104×42%=18.80×104MJ·d-1

4.2.2 厌氧发酵系统热量需求分析

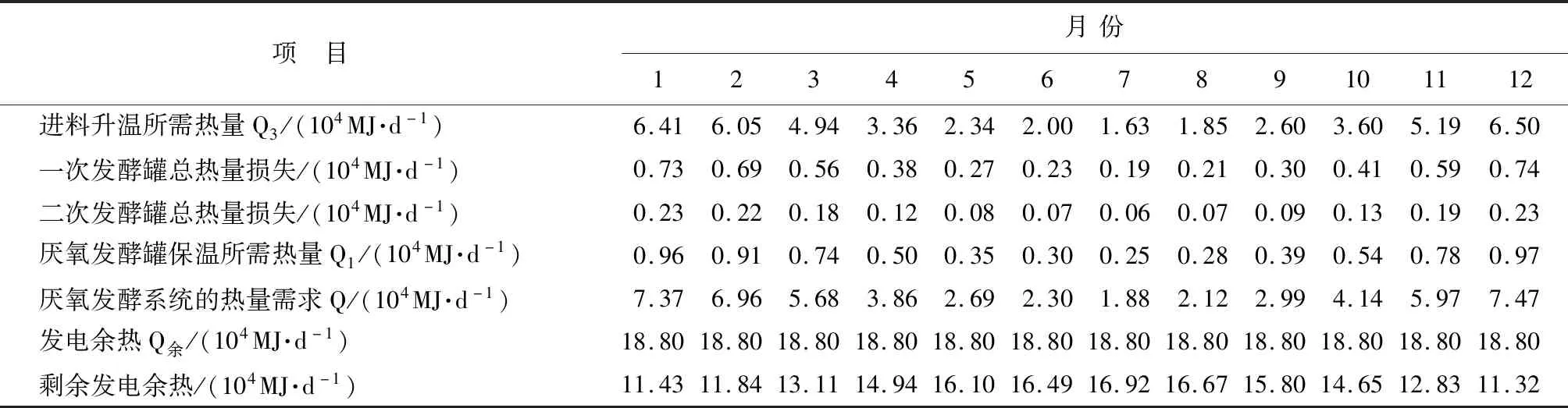

厌氧发酵系统热量需求包括发酵罐的保温和进料增温所需的热量。根据公式(7)~(9)进行计算。其中:发酵罐的发酵温度T0为38℃;环境温度Ti和进料温度Ts采用项目所在地北京的温度,℃;发酵罐顶部和侧壁的保温层厚度bi取300 mm;发酵罐底基础为钢筋混凝土,厚度bi取700 mm;发酵罐保温材料聚苯乙烯的导热率λi为0.042 W·m-1℃,钢筋混凝土的热导率λi为1.3 W·m-1℃。计算结果如表1所示。从结果可以看出,发电余热除满足厌氧发酵系统正常运行所需的热量外还有剩余。即Q余≥Q。

表1 厌氧发酵系统热量需求表

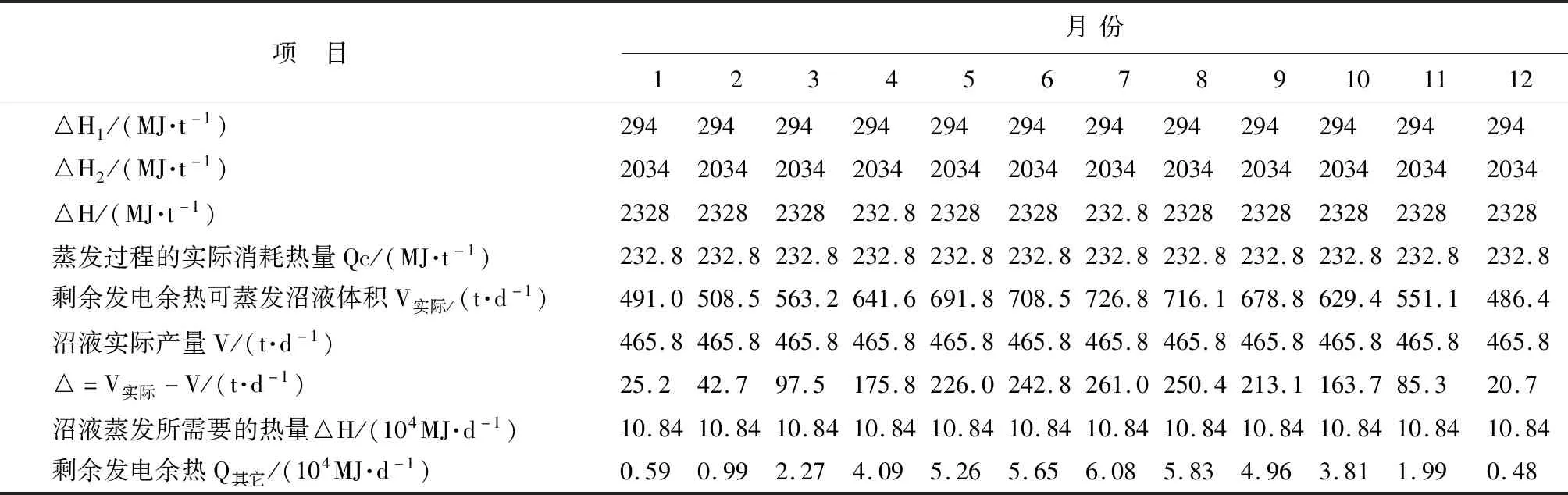

4.2.3 沼液蒸发需要的热量分析

单位体积沼液蒸发所需的能量计算,需要首先确定一个蒸发比,不同的蒸发比所需的蒸发热量不同。从公式(10)~(12),可以看出沼液的△H和△H2与蒸发比成线性关系。△H1与蒸发比无关。由于沼液中含有的物质较复杂,蒸发比过大会造成蒸发器的结垢现象显著,故接下来的计算采用蒸发比为90%,浓缩倍数为10。此时蒸发单位沼液所需能量H90%为2328 MJ·t-1。蒸发热量回收率k1取90%,则蒸发过程的实际消耗热量Qc为232.8 MJ·t-1。回收的发电余热在扣除用于厌氧发酵系统的热量后的剩余值如表1所示,则实际可蒸发的沼液量V实际可由公式(22)计算得到。

V实际=(Q余-Q)/H90%

(22)

不同月份的每日实际可蒸发量V实际如表2所示。设△= V实际- V。从表中可以看出所有月份的△均大于零,说明剩余发电余热可满足全部沼液蒸发的需要(蒸发比90%时),且存在剩余热量Q其它。剩余的这部分热量可以用于鸡舍的夏季制冷、冬季的保温或蔬菜大棚的保温等。

表2 沼液蒸发热量需求表(蒸发比90%)

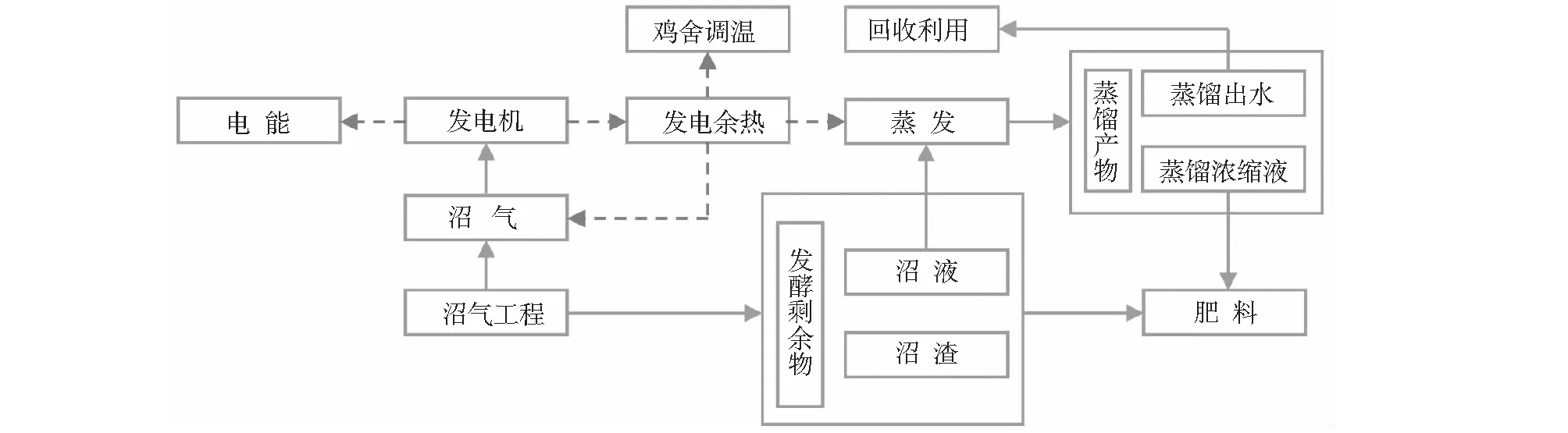

对于德青源这样的大型沼气工程而言,沼气发电余热量大,沼气工程可以实现能量的自给自足。发电余热除满足自身保温外还能用于其它用途。图9是沼气发电和余热利用的流程图。沼液利用发电余热蒸发后产生的蒸馏出水可以回收利用,蒸馏浓缩液在进行相关营养物质调配后可作为有机液肥出售,可增加系统的经济效益。剩余的发电余热可用于鸡舍调温和蔬菜大棚供暖。

此外,以上计算未考虑沼液在作物施肥期的农田直接利用。若将这部分沼液扣除,则沼液蒸发所需能量将进一步降低,发电余热的剩余量Q其它将会进一步增加。

5 沼液蒸发浓缩的意义

如果沼液不经过浓缩直接作为肥料施于农田,由于受到作物施肥期的限制,需要大量的存储空间。

注:实线表示物质流,虚线表示能量流图9 以发电为主的大型沼气工程余热利用流程图

假设附近的果园和农田每年施肥次数一定且施肥的间隔时间不变,每次施肥期均为1个月。则当每年施肥次数分别为2,3,4次时,沼液的平均存储周期分别为6个月,4个月,3个月。沼液的剩余量即沼液池的实际沼液存储量最高分别为7.1×104t,4.3×104t,2.9×104t,需要占有大量的存储空间。另外,沼液储存池需设置一定的安全系数,其实际需要占据更大的空间。目前该工程的沼液储存池体积为5×104m3。实际工程中,沼液储存池大多为无盖设计,而沼液中含有高浓度的氨氮以及甲烷和硫化氢等会在存储过程中散逸到大气中,污染空气[11];甲烷是温室气体,同时,硫化氢和氨具有刺激性气味,还会危害人类的健康。同时氨的外溢也会降低沼液的肥效。

若利用发电余热将沼液进行浓缩,不但可以避免沼液对空气的污染、减小存储池的基建投资,还能避免沼液肥效的降低。同时,沼液的浓缩减小了沼液的体积,浓缩沼液中的营养物质含量得到了提高,便于沼液的运输和销售,可为沼气工程增加一部分收入。

经过上述分析计算可知,发电余热的热量完全可以满足沼液蒸发的热量需求,但实际上由于在一定时期,即农作物施肥期,沼液可以不经过浓缩,直接经管道输送到附近农田。假设附近的果园和农田每年施肥次数分别为2,3,4次时,需要浓缩的沼液实际分别为10个月,9个月,8个月的沼液。此时沼液的剩余量最高分别为0.71×104t,0.43×104t,0.29×104t。与沼液浓缩前相比,沼液池的体积可缩小90%,大大减小了沼液储存池的占地面积。综上所述,沼液蒸发浓缩不但可以解决沼液储存的问题还能为沼气工程提供一定的经济效益,可促进沼气工程的可持续发展。

6 结论

本文对热电联产沼气工程的能量供求情况进行了分析,分析了5种不同的热量供求模式。以德青源大型沼气工程为实例进行了计算分析,结果发现该沼气工程的发电余热可满足第5种热量供求模式,即余热不但可以满足厌氧发酵系统的热量需求,还可以满足将全部沼液进行浓缩所需的热量,同时还有热量剩余。这部分剩余热量可用于其它用途,如鸡舍调温和大棚保温等。分析结果显示,采用沼液蒸发浓缩技术对于德青源沼气工程是可行的。同时,沼液的蒸发浓缩还可以减少沼液储存池的体积,减少沼液存储过程中氨氮挥发对环境的污染。此外,沼液经蒸发后的浓缩液便于运输和销售,可增加沼气工程的经济效益。可见沼液的蒸发浓缩对沼气工程的持续发展具有重要意义。