铝镁合金消失模壳型铸造工艺研究现状

田淋禾,李立新,张 超

(河北科技大学材料科学与工程学院,河北 石家庄 050000)

铝镁合金因其抗蚀性好、比强度高、刚性好、抗震性强等优点,而得到了广泛的应用。随着航空航天、电器电子及汽车工业等领域的发展,对铸件“精密化”、“轻量化”的要求越来越显现出来,因此,铝镁合金消失模铸造工艺逐渐获得了更多关注与发展[1],但消失模铸造因为泡沫塑料的存在在浇注时容易产生夹渣,气孔等缺陷,降低了铸件性能。为了解决这些问题,消失模壳型铸造工艺应运而生。

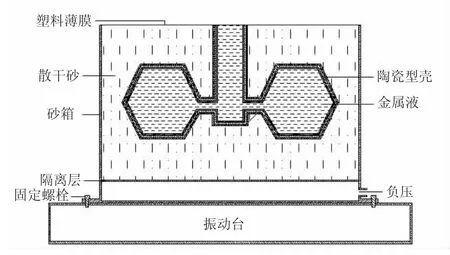

消失模壳型铸造工艺(Expendable Pattern Shell Casting,简称EPSC)是将消失模铸造工艺中的泡沫模样、铸件成型工艺与熔模铸造中的制壳工艺相结合的新型铸造技术。如图1 所示,是将与铸件尺寸外形相似或者一致的塑料泡沫模样粘接好浇注系统后组成模型簇,并在模样簇表层涂挂一定厚度的涂料,涂料干燥硬化后将模型簇放入高温炉内,将模样烧失,再通过高温对形成的空壳进行焙烧,取出后埋入干砂中,在负压和振动的条件下进行浇注,最终获得较高尺寸精度的铸件。由于泡沫模样的存在,利用这一工艺能够生产较大尺寸的复杂精密铸件,且生产的铸件具有尺寸稳定、表面质量好等特点[2]。也正是因为这些优点的存在,消失模壳型铸造工艺在未来将会有巨大的发展空间。

1 铝镁合金消失模壳型铸造研究现状

消失模壳型铸造技术既保留了消失模铸造无需分型面,能够批量生产铸件,“近净”成形等特点,同时又解决了消失模铸造铝镁合金遇到的夹渣、气孔等缺陷;既保留了熔模铸造高强度型壳的优点,又由于用泡沫模样代替了蜡模,大大增加了模样的尺寸稳定性,使得运用壳型工艺生产大件成为可能。

图1 消失模壳型铸造工艺原理图

自上世纪80 年代,英国铸钢件研究与贸易协会(SCRATA)开发出消失模壳型工艺以来[3],各国科研工作者和生产企业针对这一工艺进行了深入和广泛的研究。在欧洲,Foseco 公司建立了消失模壳型生产线并批量生产了重量在50 kg 以上的各类合金铸件。到现在,利用这一技术生产的铸件最大重量达450 kg[4-5].这一技术在我国的发展则可以追溯到上世纪90 年代,针对这一工艺,沈阳铸造研究所、清华大学、华中科大等单位都进行了研究。在国内,东风汽车精铸厂、安徽应流铸业有限公司等企业运用这一技术生产出了不锈钢精密铸件。

我国的科研工作者在模样的成型和表面处理、壳型涂料、制壳工艺、失模焙烧工艺以及铸件成型工艺等多方面都进行了广泛研究,但是这些研究主要是针对于黑色金属,对于有色金属的研究还有很大的发展和应用空间。

1.1 泡沫模样研究现状

当前针对消失模壳型铸造泡沫模样的研究主要有两个方面:一是泡沫模样成型工艺的研究,这为生产出来的泡沫模样具有较好的刚度、强度和尺寸稳定性提供了保证。二是泡沫模样表面光整处理的研究。泡沫模样生产出来后,由于珠粒的堆积必然会产生缝隙,使得模样表面出现网状纹,最终导致铸件表面粗糙度的下降。

余欢等[8]通过对不同粒径的聚苯乙烯珠粒进行发泡成型,发现成型工艺与模样密度相互制约,结果显示模样的堆密度与预发泡时长有关,与珠粒粒径大小无关,预发泡时间越长,堆密度越小;粒径越大,发泡剂越不容易挥发,使得发泡能力越强;预发泡时间越长,珠粒粒径越大,导致发泡剂更容易逸散挥发,导致不易发泡。沈桂荣等[5]对消失模壳型聚苯乙烯模样(EPS)的预发、熟化等成型工艺进行了研究,提出了白模最佳的预发温度是100 ℃~102 ℃,预发时间2 min~3 min;干燥熟化温度为50 ℃,干燥熟化时间应大于12 h,可通过鼓风以加快干燥速度。廖德锋等[9]使用粒径介于0.4 mm~1.2 mm 的聚苯乙烯珠粒进行发泡成型,模样成型时,应采用粒径较小的珠粒,且填充模具型腔时应尽量紧实;同时认为发泡时间为2 min~4 min,蒸汽压力为0.12 MPa~0.16 MPa 时能够获得理想的模样;成型时间随着模样的变大而变长。蒋文明等[10]借助一些表征手段分析了不同密度EPS 模的特性,研究模样密度对生产过程的影响,指出模样密度越高制得的铸件表面粗糙度越低,但是较高的模样密度会使泡沫的发气量和体积膨胀量增大,加大失模时型壳开裂的风险。因此EPS 模的密度应该保持在合理的范围0.050 g/cm3~0.065 g/cm3.

张展等[11]对提高铸件表面质量的表面光洁剂进行了研究,通过对比聚醋酸乙烯、聚乙烯缩丁醛和硝酸纤维素发现,使用硝酸纤维素作为白膜表面光洁剂,其成膜性好,膜厚适中,能够有效消除珠粒之间的沟槽。陈果[12]研究了使用不同方式在白模表面涂刷不影响合金浇注的涂平层,以消除白模表面的珠粒痕迹,从而提高铸件表面光整度。提出运用浸涂法,当石蜡和硬脂酸比例为1∶1 时,可使石蜡熔点降至46.5 ℃,提高其流动性,工艺采用在55 ℃~60℃时,浸蘸4s~6s,处理前型壳粗糙度为17.54μm,处理后型壳粗糙度降至6.04 μm,能够获得较好的表面处理效果;使用涂平法,将乳化蜡、硬脂酸、聚乙二醇,甲基纤维素、甲基硅油配置成涂平膏,当各成分比例为73∶15∶7∶3∶2 时,能够得到性能较好的涂平膏,涂抹后经对比发现,未经光整处理的型壳表面粗糙度为15.54 μm,处理后的粗糙度为4.84 μm,可以较好地光整大珠粒泡沫模样。

1.2 壳型涂料及制壳工艺研究现状

消失模壳型铸造获得高质量铸件是以高强度型壳作为保证,浇注时金属液与型壳直接接触,并在型腔中凝固冷却,因此优良的型壳性能确保了铸件良好的尺寸稳定性、表面粗糙度,并减少了粘砂、金属液渗漏、浇不足等缺陷的发生。反过来讲,想要运用消失模壳型工艺获得高质量铸件,就必须保证型壳具有较高的强度,良好的透气性,容易脱壳等工艺性能。因此,作为消失模壳型铸造工艺最重要的一环,对壳型涂料的研究引起了越来越多科研工作者的关注。

最初使用的型壳黏结剂主要有三种:水玻璃、硅酸乙酯和硅溶胶,这三类黏结剂均有各自的优点与不足。水玻璃型壳由于采用化学硬化,其型壳硬化周期较短,但是生产的铸件表面粗糙度较差,尺寸精度较低,且焙烧后强度不大。硅酸乙酯型壳干燥时溶剂乙醇容易挥发,导致污染环境。因此以上两种黏结剂在生产中的使用频率逐渐减少,只有部分用于加固层涂料。而硅溶胶型壳因高温强度高,获得的铸件表面粗糙度小以及操作方便等原因被广泛应用[2]。

李德成等[13]以硅溶胶作黏结剂,以铝矾土作涂料填料。面层涂料粉液比为2.4∶1,加固层涂料粉液比为1.6∶1,涂挂层数为5 层,同时研究了制壳,焙烧等工艺,获得了高温抗弯强度可达12 MPa 的高强度型壳。廖德锋[14]研究了制壳时不同黏结剂、骨料及粉液比对型壳常温强度、焙烧强度及残留强度的影响。发现用铝矾土和硅溶胶制备的型壳常温和高温强度都较高,当粉液比2.2∶1 时,常温和高温强度为1.60 MPa 和2.92 MPa.彭乔元等[15-16]选用刚玉作为耐火骨料,硅溶胶作为黏结剂,制得镁合金用消失模壳型涂料,当粉液比为3.2∶1,焙烧温度为1 200 ℃,型壳强度为4.3 MPa,并发现强度提高的机理为随着温度增高涂料体系中Al2O3和SiO2会产生烧结形成莫来石。刘佳斌等[17-18]通过向铝矾土熟料壳型涂料中加入α 淀粉和磷酸二氢铝作为黏结剂,发现淀粉加入量在2.5%以下效果最好,加入后会形成胶膜包覆硅溶胶颗粒和耐火骨料,促进了元素的烧结;磷酸二氢铝加入质量分数控制在5%~9%,效果较好,当随着焙烧温度的升高磷酸二氢铝分解为磷酸铝等产物,起到粘结作用。

为了解决提高强度,缩短制壳时间等问题,一些研究人员通过向涂料中加入了特殊材料来改变型壳性能。陈果[12]通过在以莫来石粉作耐火骨料,以硅溶胶和水玻璃作复合粘结剂的壳型涂料[14]中添加低熔点玻璃作为强化剂的制壳研究中发现:在壳型涂料中添加质量分数为2.5%的低熔点玻璃以及0.75%的刚玉粉可以有效填补型壳在高温烧结时产生的内部微裂纹,使型壳焙烧后的强度增大约30%;采用放入高吸水树脂的撒砂取代传统的撒砂作为骨料,可以明显提高硅溶胶型壳涂料的干燥速度,并在高吸水树脂质量分数为3%时最大程度缩短涂料干燥时间,减少约60%的制壳时间;向涂料中加入一定量的硼酸,硼酸在高温下形成硼酐可以溶解氧化镁形成3MgO·B2O3釉质膜以达到镁合金铸造过程阻燃的效果。廖德锋[14]研究了聚乙烯醇(PVA)加入型壳中的方式对制壳时间的影响,发现当撒砂用的铝矾土砂中添加PVA 后,由于PVA 吸附了体系中的水分子,使得硅溶胶胶粒浓度降低,更容易发生胶凝作用,因此使得平均层间干燥时间由原来的5 h 缩短到3 h~4 h.赖春明等[19]向撒砂材料中加入高吸水树脂(聚丙烯酸钠)后,将二者均匀混合,当制得的吸水砂撒在涂料表面时,因为吸水树脂吸收了型壳中的自由水分子,大大加快了干燥速度,缩短了制壳时间。当高吸水树脂的占比达到3%时,面层的型壳干燥时间由10 h 减少到3 h.

S·Jones 等[20]通过向由锆英粉和硅酸铝粉组成的混合型壳涂料里添加直径约为20 mm,长度为1 mm的尼龙纤维,观察到型壳在经过焙烧后,因为尼龙纤维的烧失,使得涂料孔隙率变大,透气性大幅增大。纪超众[21]通过研究向白刚玉硅溶胶涂料中加入陶瓷纤维和尼龙纤维组成的混合纤维,发现因为纤维产生了加强作用,型壳的湿强度和高温强度有了大幅提升。

任何机构的高效运行都离不开一套健全完善的制度体系,国土资源的财政税收预算管理工作亦是如此。预算管理工作的开展需要各部门同心协力,共同合作,切实履行本部门的工作职责,只有这样才能使得管理工作更加趋于科学合理化。但是鉴于当下国土资源的财政税收预算管理体系并不完善,所以还需要各职能部门在工作的过程中积极改进,以逐步健全制度体系,提高预算管理效率。

1.3 失模及焙烧工艺研究现状

失模工艺是通过溶剂将EPS 溶解或者用高于泡沫模样分解的温度对模样进行加热使得EPS 充分气化分解,而通常跟随着失模工艺进行的是焙烧工艺,焙烧工艺是把型壳放到高温炉中加热一段时间,使型壳内的黏结剂和低熔点熔融物将耐火材料包裹粘连,使得型壳获得较大的强度以及良好的透气性。

失模和焙烧工艺的关键是对加热温度的控制,从而使型壳在失模阶段既保证有机物充分分解,又不会使型壳开裂;在焙烧阶段,既保证型壳获得足够的强度,又不会因焙烧温度过高而产生能源浪费。

袁子洲等[22]通过研究随炉升温至不同温度时对密度为0.016 g/cm3的EPS 进行失模,和将失模后的型壳放到不同温度下进行焙烧。认为当失模温度较低时,由于泡沫模样的膨胀作用,使得型壳发生凹陷,棱角等薄弱位置受应力作用开裂。并提出失模工艺为随炉升温至600 ℃,保温60 min,型壳焙烧工艺为800 ℃,焙烧1 h.蒋文明等[23]对复合制壳工艺进行了研究,使用200 ℃~250 ℃加热30 min 失模及二氯甲烷溶剂溶失的方式对EPS 进行失模。,焙烧工艺为800 ℃保温1 h,获得了外形完好,内壁光滑,强度较高的型壳。米国发等[24]针对消失模壳型工艺失模时容易裂壳的现象,对失模工艺进行了研究。讨论了EPS 模的失模机制,认为高温失模时,对于一定密度的白模存在一最低失模温度,且这一最低温度随着泡沫模样密度和尺寸增加而升高。蒋文明[25]探讨了失模时裂壳的机理,认为失模温度越高、加热时间越长、模型尺寸越大,受热膨胀后的泡沫模样传递给型壳的压力越大,越易导致裂壳。其采用了将失模工艺和焙烧工艺安排一起进行的方法,失模工艺为:将型壳随炉升温至250 ℃保30 min 使EPS 模熔化,随后升温至500 ℃保温30 min 使熔化的EPS 充分气化;焙烧工艺为:再将炉温升到800 ℃保温1h.

1.4 成型工艺研究现状

消失模壳型铸造成型工艺是将制作完成的型壳放到干砂中,金属液在振动的条件下进行浇注和凝固成型。在浇注过程中,浇注温度、振动参数、铸件壁厚等都会对铸件的组织和力学性能产生巨大影响。因此,众多的研究人员针对消失模壳型铸造的成型工艺进行了广泛的研究。

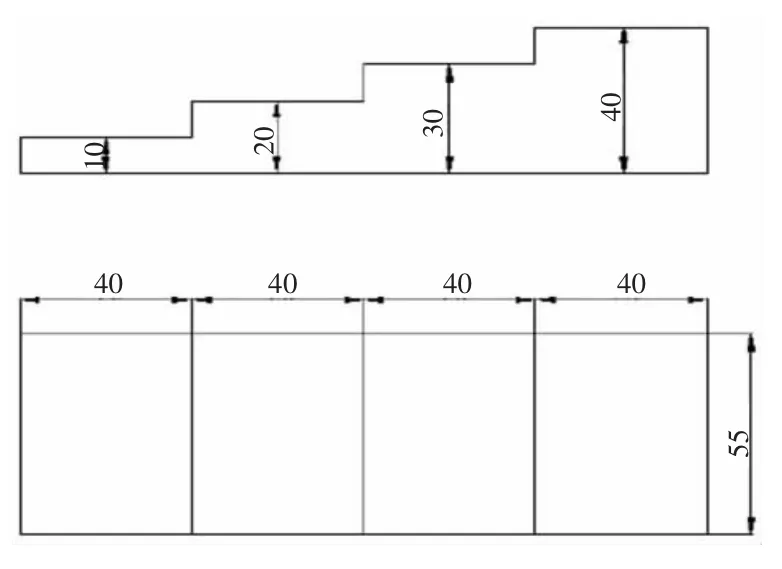

图2 阶梯型铸件

谭海林等[26]研究了AZ91D 镁合金消失模壳型铸造工艺中壁厚、浇注温度以及负压对金属液冷却后试样组织和性能的影响。发现试样的力学性能随着壁厚的增大和浇注温度的升高而降低,其原因是由于冷速过慢导致的晶粒粗大以及硬脆相β-Al12Mg17的粗网状分布;在负压条件下浇注的试样,组织中β-Al12Mg17相分布较为弥散,且力学性能比重力浇注的试样要好。陈旭等[27]研究在不同浇注温度、振幅和振动频率对消失模壳型铸造AZ91D 镁合金组织的影响。结果表明施加机械振动后获得组织中的树枝晶明显减少,随着浇注温度的降低镁合金组织逐渐被细化,但浇注温度过低不利于机械振动发挥最佳效果,当浇注温度为730 ℃时,组织呈现等轴状;试样组织随着振动频率的增大而细化,当振动频率为100 Hz 时能够获得相对细小的组织,此时初生α 相和β 相均较其他振动频率下细小均匀;振幅增大对晶粒的细化效果也较显著,当振幅为1.0 mm 时晶粒最为细小圆整。孙勇等人[28]研究了振动频率对消失模壳型铸造AZ31 合金充型能力、铸件组织和力学性能的影响,发现机械振动频率为100 Hz 时,AZ31 合金的组织较为细小,金属液充型能力和试样力学性能最好。

王本京[29]利用阶梯型铸件(如图2)研究了不同壁厚对ZL101A 消失模壳型铸造组织和性能的影响,发现当未施加振动时,组织随着壁厚的增大而不断变得粗大。当在同一的振动频率下,随着试样壁厚的增加,晶粒的大小和组织形貌有了很大的改观,试样力学性能也不断提升。当壁厚为40 mm 时,ZL101A 的硬度、抗拉强度和延伸率分别提升了8.6%,35%,59.7%.陈旭等[30]研究了振幅对ZL101A消失模壳型铸造组织和性能的影响,结果显示,当未施加振动时,组织中初生α 相和共晶硅分别呈现树枝状和长条状,力学性能较差。随着振幅增大,组织发生细化,力学性能提升较为明显。当振幅为1.0 mm 时,初生α 相为细小的等轴晶,共晶硅为分布均匀的短条状。赵国荣等人[31]针对浇注温度对ZL101A 消失模壳型铸造的组织性能影响进行了研究,发现随着浇注温度的增大,组织有了明显的粗化,抗拉强度、屈服强度、延伸率及硬度等力学性能也有了明显的下降。

2 应用现状及问题

消失模壳型铸造由于泡沫模样分解较为彻底,很好解决了铸钢件增碳,铸铝和铸镁件气孔、夹杂等问题,又因为其“近净”成形,能生产较大铸件等优点,使得这一工艺在我国得到了极大地应用。

安徽应流铸业有限公司利用消失模壳型铸造工艺成功生产了各类精密阀体;东风汽车精铸厂也运用这一工艺生产出了汽车配件,汽车配件的性能也由于有机物夹杂产生的缺陷的减少而大大提升;华中科技大学的蒋文明运用消失模壳型技术结合低压铸造技术使用铝合金和镁合金两种材料制作出了汽车发动机进气歧管(如图3),经过与消失模铸造进气歧管对比发现,通过消失模壳型铸造工艺生产的进气歧管质量远优于消失模工艺;苏州凯贸铸造工业有限公司同样使用这一工艺生产出了合格铸件。

图3 进气歧管

近些年来消失模壳型铸造发展迅速,针对这一工艺进行的研究也较为广泛,但是消失模壳型铸造工艺依然存在以下较为限制发展的环节:

1)当前国内消失模壳型铸造主要应用于黑色金属,而针对铝镁合金的研究大多停留在理论层面。铝镁合金由于其具有收缩量大、结晶区间较宽、枝晶发达等特点,若是浇注温度过高则容易产生针孔、金属氧化等缺陷;若降低浇注温度时,对于薄壁复杂铸件极易产生冷隔、浇不足等缺陷,而这些问题的出现都将导致铸件性能的降低。因此针对铝镁合金消失模壳型铸件特别是大型复杂铸件的成型工艺研究极为迫切。

2)当前消失模壳型铸造生产用的涂料大多使用熔模铸造工艺所用的涂料,成分大多是耐火骨料和高温黏结剂的机械混合,因此一直存在型壳厚重不易搬运、制壳周期较长、透气性极差等瓶颈,这些问题严重限制了消失模壳型铸造的能够生产大件的优势,对其大规模应用产生了阻碍。

3 未来展望

近些年来,随着汽车工业,航空航天等产业的极大进步和发展,各行各业对于轻量化材料的需求越来越高,而通过消失模壳型铸造工艺生产出的铝镁合金铸件,极大地满足了这一要求,同时铸件内部因有机物产生的气孔、夹杂等缺陷大幅减少甚至消失,大大提高了铸件性能。因此消失模壳型铸造工艺仍是继熔模铸造、消失模铸造之后铸造行业技术发展的又一重要研究方向。

未来消失模壳型铸造工艺的研究方向仍将会集中在以下这些方面,这些问题的解决,也必将会使这一工艺焕发更大的活力。

1)目前针对铝镁合金的消失模壳型铸造技术仍未得到较大范围的应用,虽然关于有色金属的消失模壳型铸造的科学研究不在少数,但其在工程应用层面的发展仍有巨大空间。

2)型壳涂料在消失模壳型铸造中起着至关重要的作用。当前涂料材料普遍沿用熔模铸造涂料的成分,组成较为单一。受限于黏结剂性能,导致了制壳周期长,超薄型壳强度不足,透气性难以保证等问题。此后一段时间涂料的研究方向应着重放在复合涂料成分的研究,借鉴其他工艺涂料的成分配比,通过向涂料中添加特定多种有机、无机黏结剂以及其他辅助配料等方式来获得性能优良的壳型涂料。

3)当前关于铝镁合金消失模壳型铸造成型工艺研究仍处于较为初级阶段,对于振动参数,负压度,浇注温度等成型工艺参数的研究大多应用于结构较为简单的铸件,遇到结构复杂的大型铸件仍会产生极大的废品率,因此针对大型复杂件的成型仍是成型工艺研究的重点。