解决曲轴连杆档内缩松缺陷的措施

李文生

(东鑫机械铸造制造有限公司,山西 侯马 043000)

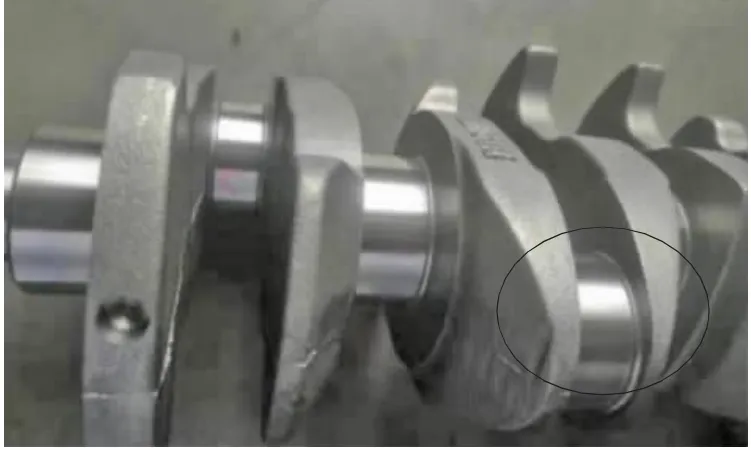

2016 年,公司给客户开发了一种曲轴新产品,材质为QT850-4,用铁型覆砂工艺生产了50 件样品发给客户试加工,成品磁粉探伤时发现连杆档内中间分型面处(如图1)都有疑似夹渣缺陷的孔洞(如图2),客户解剖分析不能确定是什么缺陷,于是公司将试样拿回进行金相分析,以确定缺陷种类,并采取针对性解决措施。

图1 产品缺陷位置图

图2 产品缺陷图

1 缺陷分析

公司召集相关人员召开缺陷问题诊断会议,通过对缺陷直观分析,认为该缺陷有两种可能,该缺陷有可能是夹渣,有可能是缩松。关于缩松问题在以往的生产中从来没有发生过,为了进一步确定缺陷种类,决定采取如下措施:

1)对试样进行电镜分析;

2)对生产过程进行排查,寻找生产过程中的可疑点,为缺陷形成条件提供依据;

3)针对夹渣缺陷制定试验方案。

2 生产过程排查

通过对原辅材料进行排查,发现原辅材料均没有更换供应商与批次;查铁水成分,碳当量与配料也没有不妥的地方;查铁水浇注温度,铁水温度也符合工艺要求;从产品金相看石墨球数与大小也满足要求;生产过程也没有其他异常点。

3 夹渣缺陷验证

技术部门按夹渣缺陷确定了试制工艺,在原工艺上把铁水出炉温度提高10 ℃,由以前的1 540 ℃提高至1 550 ℃,其他不变,产品经加工后检测发现缺陷没有得到任何改善。

4 缺陷部位扫描电镜结果与分析

将缺陷部位放到FEI 扫描电镜下,通过放大100 倍观察,如图3 所示,发现缺陷部位比较集中,缺陷孔洞内部可观察到树枝晶组织,缺陷区通过能谱分析也没有特殊合金元素,所以排除了渣孔的可能,从缺陷表面形貌看缺陷类型为典型的缩松缺陷。

5 缺陷原因分析与改进方案制定

5.1 缺陷原因分析

图3 缺陷位置组织扫描×100

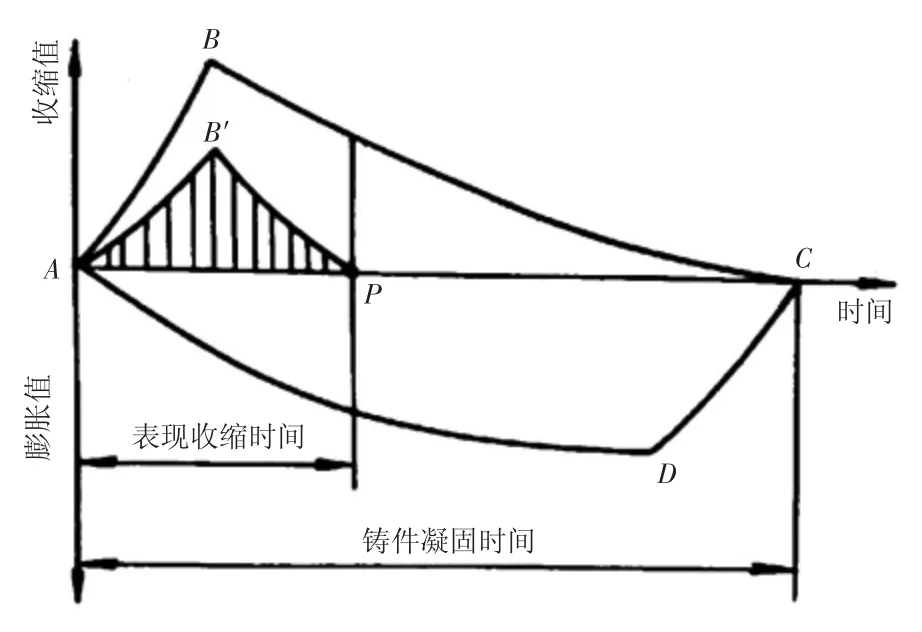

缩松是指铸件最后凝固区域没有得到液态金属补缩形成的分散、细小的孔洞。均衡凝固理论认为球铁的石墨化膨胀可以抵消凝固收缩,工艺上应该采取措施,使单位时间的收缩和膨胀、收缩与补缩按比例进行,利用膨胀与动态收缩叠加,达到铸件的补缩目的。图4 为铸件均衡凝固示意图,从球铁的均衡凝固理论可知,球墨铸铁收缩与补缩具有如下特点:铸件冷却、凝固至均衡点P 之前,需靠外部补缩,用冒口或浇注系统补充铸件本身自补不足的差额,到达均衡点P 时刻,在宏观上,型腔中的铁液不再产生体积亏损,不管冒口和铸件是否畅通,铸件都不会再向冒口抽吸铁液,冒口的补缩作用也就中止了。均衡点P 之后,铸件进入内部自补缩的阶段,只要不再发生单位时间收缩大于膨胀的情况,铸件就不会产生缩松缺陷。

对产品结构与造型铁型的结构系统进行分析:产品轴径与铁型在缺陷部位的砂型构成如图5 所示,从图5 可以看出出现缺陷的部位形成一个设计热节,同时在此部位砂型热量极易聚集,所以此处极易形成缩孔缩松。

图4 铸件均衡凝固示意图

5.2 改进方案制定

依据对缺陷部位结构的分析认为缺陷产生的原因是由于缺陷部位存在热节以及缺陷部位铸型散热较差所致,所以决定采用局部放冷铁的方案。冷铁放置方式见图6b).冷铁利用φ6 的销钉,25 mm 一节,随形砸弯焊接放在连杆档内作为冷铁,把此处覆砂层减薄至3 mm~4 mm 进行试验,试验结果发现缺陷消除。

图5 缺陷部位砂型构成

图6 缺陷部位铁型改进前后情况简图

5.3 改进方案效果

重新设计、制作了一批铁型,将连杆档内覆砂层处机加工保证3 mm~4 mm 覆砂层厚,经批量生产验证,连杆档内再没有出现缩松缺陷。

6 结论

用铁型覆砂工艺进行球铁铸件生产,通过减薄铁型的覆砂层厚度可以有效防止由于热节导致的缩孔缩松缺陷。