基于Moldflow的台灯灯罩注塑模设计

武艳军 杭瑞 华伟豪 杨恒

[摘 要] 以台灯灯罩为研究对象,运用Moldflow软件分析塑件的最佳浇口位置,预测塑件熔体注塑成型的填充性,充填结束时压力分布、气穴、缩痕指数等,得到合理的注塑成型工艺参数,为模具设计提供依据,减少试模时间,降低成本,提高模具企业的竞争力。

[关 键 词] 注塑模具;Moldflow;灯罩

[中图分类号] TS956.2+4 [文献标志码] A [文章编号] 2096-0603(2019)26-0104-02

一、引言

高质量塑件的获得是以优秀的制件设计、模具设计和注塑成型工艺为前提。塑件许多缺陷(如熔接痕、翘曲等)都与熔体在模具中的流动方式有关,因此对熔体流动方式的控制成为优化注塑成型工艺的关键。Moldflow是美国AutoDesk公司开发的,用于塑件注塑成型分析的计算机软件,以塑件成型过程为对象,以塑料流动理论、有限元和数值模拟等理论为支撑,以计算机为运行载体的仿真软件[1,2]。注塑成型模具采用CAD/CAE技术,可大大提高模具设计的标准化水平与效率,提高模具制造的标准化程度,缩短模具的生产周期,降低生产成本,是现代模具制造领域不可缺少的新技术[3]。

本文基于三维软件UG绘制普通台灯灯罩模型,通过有限元分析软件Moldflow对其做模流分析,得出注塑时的最佳浇口位置,预测产品的充填过程,预测产品的熔接痕、气穴的位置,注塑压力和压力损失等情况,为模具设计及注塑工艺参数确定提供依据,从而改善塑件成型质量。

二、塑件成型工艺分析

图1所示是台灯灯罩的三维图,采用UG建立实体模型。塑件的材料选用PC+ABS,整体的外形最大尺寸是Φ350×220mm,塑件的厚度为3mm,均匀壁厚。外观要求:外观光泽性好且无成型缺陷。其他要求:具有一定的机械强度,外形流畅,曲面光滑,壁厚均匀,尺寸精度为4级,由于制件主体具有大的角度,便于起模,只需在灯罩顶部设置型芯脱模斜度为50°,型腔脱模斜度为1°。

UG建模文件保存为STL格式,然后导入Moldflow软件中,采用双面层网格类型划分有限元网格,如图2所示。由于CAD软件和Moldflow的接口问题,造成划分的有限元模型达不到要求,通过Moldflow网格修复工具消除网格缺陷,最终使最大纵横比为15,匹配率为90.2%,然后进行注塑分析。

三、塑件分析结果

(一)不同浇口位置的充填时间、塑件变形分析

浇口的设计与位置的选择恰当与否,直接关系到塑件能否高质量地注射成型。按照浇口位置的选择原则,对本文塑件灯罩、结构锥体薄壳罩型类零件,采用了两种浇口位置,一是浇口位于底部中心的轮辐式浇口,便于预防缺料,设置4个浇点;二是浇口位于顶部中心,采用点浇口形式,如图3所示。

图4为塑件充填时间分析结果。充填时间显示的是熔体流动前沿的扩展情况,通过不同颜色的云纹图直观显示熔体充填型腔不同部位所需时间。图4结果显示,采用底部浇口时的充填时间为3.84s,顶部浇口时的充填时间为2.38s,说明采用顶部浇口时,塑件所需充填时间更短,且云纹线的间距大体相同,表明熔体流动前沿的速度相等,制件的填充平衡。

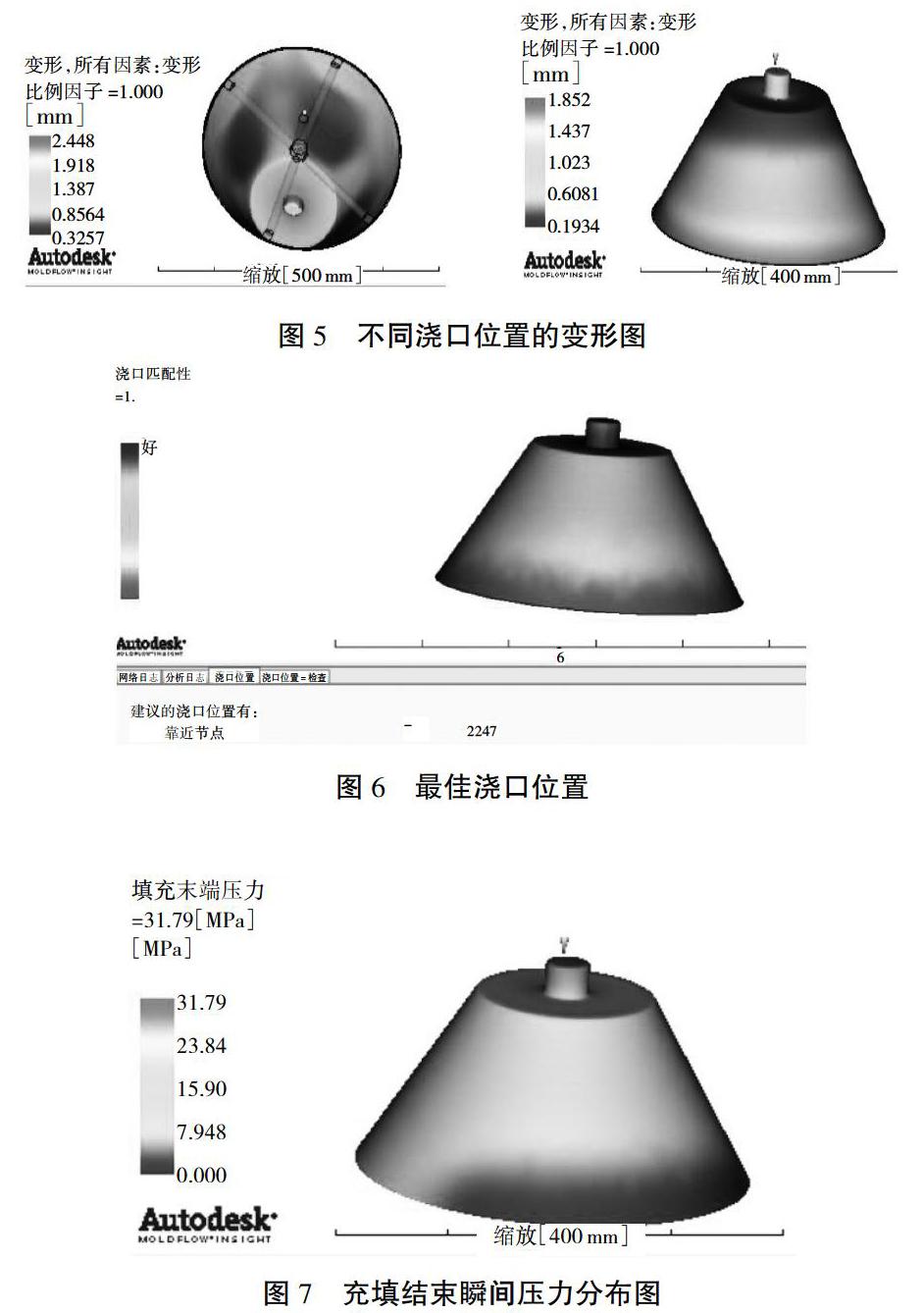

图5是不同浇口位置时的塑件变形图,从图中可以看出来,采用顶部浇口位置比底部浇口位置时的塑件变形情况小,且塑件最大变形位置均出现在灯罩的底部。采用底部浇口的话,模具型芯设置在定模上,模具结构相对复杂,且结合塑件充填时间和变形分析比较,本文浇口位置初选在灯罩顶部。

(二)最佳浇口位置确定

Moldflow软件提供了最佳浇口位置分析功能,有助于快速选定浇口位置。在设定分析序列中选择浇口位置,运行后得到结果如图6所示,软件分析结果主要是考虑填充平衡得到的,结果表明,最佳浇口位置为灯罩的顶部,且在塑件的中心位置,靠近第2247个节点的位置,塑件结构对称,因此应采用点浇口形式。

(三)充填结束时的压力分析

压力结果基于填充分析生成,显示的是在写入结果时压力在模具中沿流动路径的分布情况。在填充一开始,整个模具中的压力为零。随着熔体前沿继续移动,由于该特定位置与熔体前沿之间的流动长度不断增加,压力也继续增加。因此在填充阶段,最高压力始终出现在聚合物注射位置,而最低压力则会出现在熔体前沿处。从图7的充填结束压力图中可以看出,最高压力出现在浇口位置,最大值约为32MPa,最低压力值在灯罩底部,即熔体前沿处,且在填充结束时,熔体流动路径末端的压力为零。该结果可以用于塑件生产时,建议将模具的最大压力设为26MPa(约为最大值的75%),注塑機的压力容量可假定为32MPa。同时,从图7中可以看出,充填结束时的压力图分布平衡,制件可以很好地实现平衡充模。

(四)气穴分析

气穴通常是由于跑道效应/迟滞效应或非均匀/非线性填充模式而产生的合流流动前沿导致的[4]。即使零件具有平衡的流动路径,在流动路径终端也会由于排气不足而产生气穴。对本文灯罩塑件采用的是中性面模型,气穴的位置在灯罩底部,显示为连续的细线,如图8气穴分布图所示。塑件中的气穴会影响制件的使用,应尽可能消除或降低其形成几率。由于本文中的气穴产生在灯罩底部,可以通过模具设计时,分型面选择在灯罩底部,气体可以充分排出,避免产生气穴。

(五)缩痕指数结果分析

缩痕指数用于表示由热型芯导致的潜在收缩。在保压阶段中局部压力衰减为零的瞬间会为每个单元计算此结果,此结果反映还有多少材料仍是熔体并且尚未保压[5]。缩痕指数值越大表示潜在的收缩可能性越高。生成的缩痕指数表明零件上可能存在缩痕(和缩孔)的位置。图9为灯罩塑件的缩痕指数图,从中可以看出,灯罩底部缩痕指数最大,最大值为0.5%,而灯罩顶部为负值,说明制件此处出现过保压,可以在注射过程设置工艺参数时,优化保压曲线,正确控制保压压力。本文灯罩塑件的缩痕指数数值比较低,远未超过5%,因此出现缩印的风险不高。

四、结论

通过Moldflow软件模拟分析了浇口位置对灯罩塑件的充填时间、变形影响,同时运用软件自带功能对浇口最佳位置进行确定,然后对压力、气穴分布、缩痕指数等结果进行分析讨论,结合该模拟结果可以指导灯罩模具设计及注塑过程工艺参数的设定。从而说明了Moldflow软件在模具设计与生产中可以大大减少试模次数[6],缩短生产周期,从而降低生产成本,提高生产效率。

参考文献:

[1]刘彦国,吕永锋.塑料成型工艺与模具设计[M].(2版).北京:人民邮电出版社,2011.

[2]王卫兵.Moldflow中文版注塑流动分析案例导航视频教程[M].北京:清华大学出版社,2008.

[3]张红英,欧阳八生.基于Moldflow的玩具汽车外壳注塑模设计[J].模具设计,2016(6):32.

[4]孙丽娟.Moldflow在注射模设计中的应用[J].模具工业,2010(3):41.

[5]张华.Moldflow软件优化注射模浇口位置[J].轻工业机械,2008(2):47.

[6]武艳军.杯盖冲压工艺与模具设计[J].考试周刊,2014(5):35.

编辑 冯永霞