丁醛一步法制备丁酸丁酯工艺中催化剂活性影响因素的研究

张 波,杨志波,李 越,苗 淳

(天津渤化永利化工股份有限公司 天津300452)

0 引 言

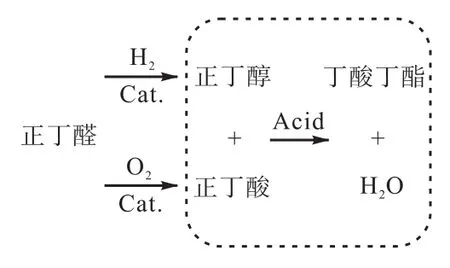

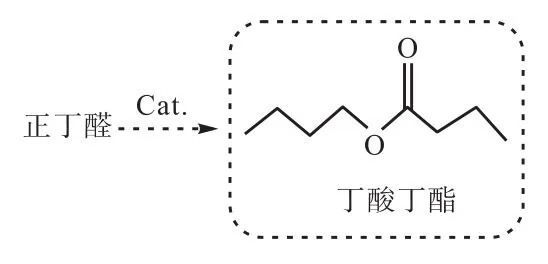

丁酸丁酯是一种无色或浅黄色、有水果香味的透明油状液体,广泛应用于香精香料、涂料油漆等领域[1]。传统生产工艺以正丁醛为原料,通过氧化、加氢和酯化等过程制得(图1),路线长,设备腐蚀严重,污染大,后处理工艺复杂,生产成本及能耗高[2-3]。天津渤化永利化工股份有限公司与中科院化物所合作开发了丁醛一步法制备丁酸丁酯的新工艺技术。该工艺无需经过酸与醇过程,路线简洁(图2),经济性好,绿色安全,反应条件温和,无设备腐蚀问题,设备投资及运行维护成本低[4]。前期成功完成了 100t/a规模的中试试验,正丁醛转化率>95%,丁酸丁酯选择性>97%。该技术被中国石油和化学工业联合会鉴定为“国际领先水平”。

图1 丁酸丁酯传统生产工艺路线简图Fig.1 Schematic diagram of traditional production process of butyl butyrate

图2 正丁醛一步法制备丁酸丁酯工艺路线简图Fig.2 Schematic diagram for preparing butyl butyrate by n-butyraldehyde one-step process

丁醛一步法制备丁酸丁酯工艺,在低温低压下进行反应,反应得到的丁酸丁酯粗品通过减压蒸馏的方式进行分离提纯。在丁酸丁酯粗品储存及精馏期间,物料中的催化剂依然保持活性,反应会继续进行,但由于温度升高,主要发生的是副反应,生成诸如 2-乙基己烯醛、醇酯十二、十六碳醇酯等高沸点的副产物。这样会降低丁酸丁酯产品的选择性,增加产品分离难度,影响最终产品的纯度,也增加了能耗。因此,及时对粗品中的催化剂进行灭活处理,减少副反应的发生十分必要。针对这一问题,本文对催化剂的活性影响因素进行了研究,进而提出一种简单经济的使催化剂灭活的方法,及时抑制副反应的发生,以提高产品的选择性和纯度,降低分离的能耗和成本,进一步提升丁醛一步法制备丁酸丁酯工艺的技术优势和市场竞争力。

1 试 验

1.1 试剂与仪器

正丁醛,天津渤化永利化工股份有限公司自产,工业级;催化剂,POP-Ru,中科院大连化学物理研究所提供。

电子天平,TD5002C,天津天马衡基仪器有限公司;电加热套,CLT-1A,上海力辰邦西仪器科技有限公司;气相色谱仪,HP7820A,安捷伦科技有限公司。

1.2 试验方法

从中试装置反应釜取反应液,取样进行色谱分析,计算正丁醛初始转化率和丁酸丁酯初始选择性,然后将所取反应液置于三口烧瓶中,N2保护条件下,分别在不同温度下进行加热搅拌回流 3h,观察后续反应,每隔 0.5h取样进行色谱分析,计算正丁醛转化率和丁酸丁酯选择性。另做中试反应温度下的对照试验。

从中试装置反应釜另取反应液,取样进行色谱分析,计算正丁醛初始转化率和丁酸丁酯初始选择性,然后将所取反应液置于3口烧瓶中,按不同比例加入相应的去离子水,N2保护条件下,在中试反应温度下进行搅拌 3h,每隔 0.5h取样进行色谱分析,计算正丁醛转化率和丁酸丁酯选择性。另做不加去离子水的对照试验。

1.3 产品分析

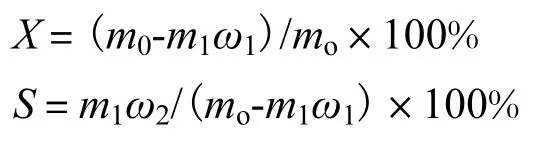

采用气相色谱对产品进行分析,并采用下列公式分别计算正丁醛的转化率(X)和丁酸丁酯的选择性(S)。

式中:m0为正丁醛的起始量,g;m1为反应后剩余溶液的质量,g;ω1为反应后溶液中正丁醛的质量分数;ω2为反应后溶液中目标产物的质量分数。

2 结果与分析

2.1 温度对催化剂活性的影响

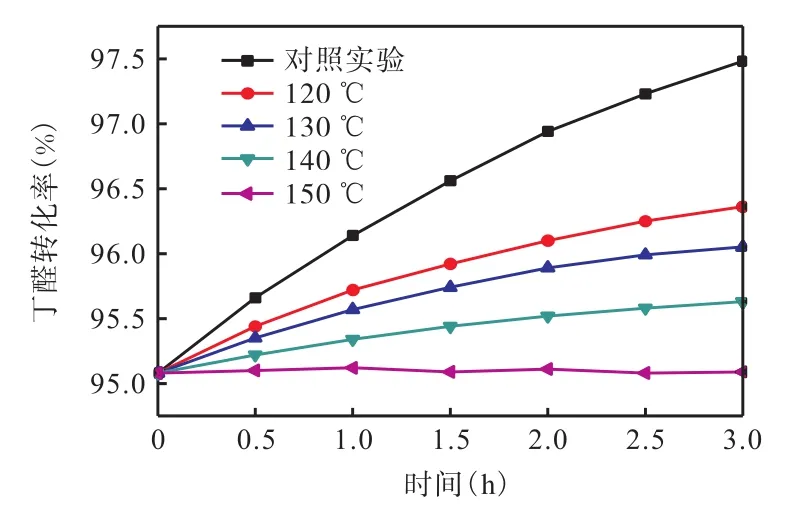

前期的实验结果表明,丁醛一步法制备丁酸丁酯工艺所用催化剂在-10~80℃,尤其在 5~20℃下具有较高的催化活性。温度过高会破坏催化剂的骨架结构,导致其活性降低,甚至失活,但具体情况尚未进一步研究。若在某一高温下能使催化剂失活,则可通过优化精馏工艺及时抑制副反应的发生,从而解决前述问题。因此,本文选择120、130、140、150℃下分别试验,并与中试试验温度下的对照试验进行比较,丁醛转化率及丁酸丁酯选择性分别如图3、图4所示。

从图3可以看出,在中试试验温度下,从反应釜取出的反应液反应继续进行,随着反应时间的延长,丁醛转化率由初始的 95.08%逐步升到 3h时的97.46%。与之相比较,在 120、130、140℃的高温条件下,丁醛转化率随着时间的延长在升高,但增幅逐渐放缓。这说明,在 120~140℃内,催化剂活性随温度升高会越来越低,但未完全失活。当反应温度上升到150℃时,丁醛转化率随时间变化曲线近似为一条平直线,表明在该温度下,催化剂已经完全失活,导致丁醛没有继续反应。

图3 不同温度下丁醛转化率随时间的变化情况Fig.3 Change of conversion rate of butyraldehyde with time at different temperatures

从图4可以看出,中试试验温度下的对照试验,其丁酸丁酯选择性随着反应时间的延长逐渐升高,由初始的 97.26%持续上升到 98.07%。而在 120、130、140℃的 高温条件下,丁酸丁酯选择性随反应时间的延长却逐步降低,且温度越高,降幅越大。这是因为,在 120~140℃内,催化剂活性虽有所降低,但仍能催化丁醛发生反应;但在高温度下,丁醛更多地是发生副反应,且温度越高,副反应越剧烈,从而导致丁酸丁酯选择性越来越低。当温度升高到 150℃时,丁酸丁酯选择性基本保持初始的 97.26%不变。结合图3丁醛转化率随时间的变化曲线,进一步说明该温度下催化剂已经完全失活。

图4 不同温度下丁酸丁酯选择性随时间的变化情况Fig.4 Change of butyl butyrate selectivity with time at different temperatures

根据图3、图4的研究结果,工业生产中,提高精馏系统的操作温度到150℃,就可使物料中的催化剂失活,避免副反应的发生,从而提高丁酸丁酯选择性及产品纯度。但操作温度的提高会导致能耗增加,因此,还需寻求更加经济可行的方法。

2.2 去离子水对催化剂活性的影响

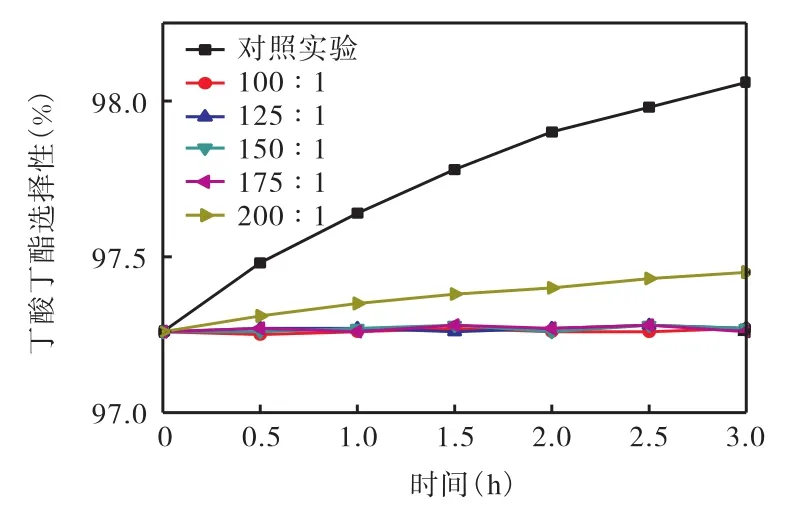

丁醛一步法制备丁酸丁酯工艺所用催化剂为一种新型的多孔有机物催化剂,它是以富含羟基的多孔有机聚合物为基底,在其表面形成的 Ru络合结构。文献研究结果表明[5],此类络合结构遇水会发生水解,破坏原有结构,导致失活。因此,本文研究了去离子水对催化剂活性的影响,分别按照反应液与去离子水体积比为 100∶1、125∶1、150∶1、175∶1、200∶1的配比加入去离子水进行反应,并与不加去离子水的对照试验进行比较。丁醛转化率及丁酸丁酯选择性分别如图5、图6所示。

从图5和图6可以看出,丁醛一步法制备丁酸丁酯工艺所用催化剂极其怕水,当按照反应液与去离子水按 100∶1、125∶1、150∶1、175∶1 的配比加入去离子水后,丁醛转化率及丁酸丁酯选择性都几乎保持初始值不变,说明催化剂已失活,没有进行后续反应。当进一步降低去离子水的加入量至反应液与去离子之比为 200∶1时,催化剂才略微保持活性。因此,在保证使催化剂失活,且用水最少的情况下,去离子水的最佳加入量为反应液∶去离子水=175∶1。加入少量的水就能使催化剂失活,从而有效避免副反应的发生,而反应体系中引入的去离子水可在后续精馏中随轻组分一起分离出去,不会影响产品纯度,也不会增加能耗,可见这是一种简便经济的方法。

图5 不同加水量对丁醛转化率的影响Fig.5 Effect of different amounts of water on conversion of butyraldehyde

图6 不同加水量对丁酸丁酯选择性的影响Fig.6 Effect of different amounts of water on selectivity of butyl butyrate

3 结 论

本文对丁醛一步法制备丁酸丁酯工艺中催化剂活性的影响因素进行了探索。研究结果表明,在120~150℃的高温条件下,催化剂活性随着温度的升高逐渐降低,在 150℃时完全失活,该催化剂极其怕水,按照反应液∶去离子水=175∶1(体积比)的配比加入去离子水即可使反应液中催化剂完全失活。为提高丁酸丁酯选择性及产品纯度,降低分离难度和能耗,进一步提升丁醛一步法制备丁酸丁酯工艺的技术优势和竞争力,及时对粗品中的催化剂进行灭活处理十分必要。相对于高温灭活法,加水灭活更加简便经济。