大港油田管道风险评价方法研究与应用

邹晓燕,崔 鹏,王树好,翟会英,蔡维国

(1.大港油田采油工艺研究院 天津300280;2.大港油田勘探开发研究院 天津300280)

国家新《安全生产法》和《环境保护法》相继颁布以及油田自身发展提质降本增效的迫切需求,都对油气田管道安全运行管理提出了更严格的要求。油气集输管道是油田开发和生产中不可或缺的重要组成部分,它在整个油气运输过程中发挥着巨大的作用,具有敷设里程长,穿越地区广的特点。大港油田集输管道运行时间长、腐蚀老化严重,发生泄露事件呈逐年增多趋势,特别是管道沿线既经过居民区、厂矿企业等人口密集区,还穿越盐碱荒地、湿地、河流等环境敏感区以及第三方破坏易发区等,在这些区域一旦发生管道失效事件,将对居民生命财产及周边环境构成潜在威肋。因此,为提高油田集输管道本质安全,控制运行风险,有必要对油田在役集输管道实施风险评价。

1 管道风险评价发展历程

1.1 国外发展历程

20世纪30年代,风险评价理论和方法诞生于美国的保险行业,到 50年代,风险评价逐渐发展成为一门学科。20世纪 60年代以来,系统的风险评价理论陆续推广到航空、航天、石油、化工、核工业等领域,各种评价分析方法也不断得到发展和完善,相应的法律法规也应运而生。

从20世纪70年代开始,世界主要工业发达国家在第二次世界大战之后兴建的大量油气输送管道逐渐进入了老龄期,为延长油气管道的使用寿命,减少事故的发生频率,美国部分管道公司开始尝试用风险评价技术对老管道的风险性进行评估。1985年,美国Battelle Columbus研究院发表了《风险调查指南》,在管道风险分析方面首次应用了评分法。1992年,著名油气管道专家 W.Kent.Muhlbauer撰写的《管道风险管理手册》,首次详细描述了管道风险评估模型及其评价方法。从20世纪80年代中后期开始,世界上其他工业发达国家也加入了对油气管道风险评价技术和风险管理技术的开发研究和应用行列,到 90年代初,各种风险管理理论的研究得到了系统化,并形成了较为完善的风险管理体系。

1.2 国内发展历程

在我国,有关国外的油气管道风险评价技术方面的介绍最早是由著名的油气储运专家潘家华教授提出的,1995年,潘家华教授在《油气储运》杂志上发表了“油气管道的风险分析”一文,详细介绍了美国著名油气管道风险管理专家 W.Kent.Muhlbauer提出的管道风险管理评分法,此后风险评价在油气管道安全性评价中的研究与应用逐渐得到有关科技人员及部分油田企业的重视。2000年,西南石油学院与中国石油西南油气田分公司共同开发了“输气管线风险评价软件”,并在现场应用中取得了较好的效果。2010年中国石油管道科技研究中心对肯特评分法的评价指标进行了修改和完善,建立了 RiskScore管道风险评分系统,使其更适用于我国油气管道的风险评价。

2014年,中国石油天然气集团公司发布了管道风险评价企业标准。该标准中仅有半定量风险评价方法,且方法是采用矩阵风险等级评价方法,存在风险等级评价结果缺乏量化,不便于现场人员操作的欠缺,同时在该标准半定量风险评价中,针对腐蚀因素、第三方破坏、制造与施工缺陷、误操作、地质灾害[1]五要素的权重是按照等比考虑,没有考虑各要素权重差异。因此,评价出的结果不能客观真实地反映管道实际风险等级,而且并不适应油气田领域的管道风险评价。此后根据大港油田自身特点,通过研究适合大港油田原油物性、输送介质、土壤腐蚀性、地形地貌等需求的管道风险评价实施细则,建立了适合大港油田的管道定性风险评价方法和管道半定量风险评价方法。该方法操作性强,简单实用,便于现场操作人员实施评价,有效指导生产单位开展在役管道定性和半定量风险评价工作,进而制定有针对性的、切实可行的、有效的风险控制措施和对策[2],将风险控制在合理、可接受的范围内,使管道始终处于可控状态,旨在提高地面管道的本质安全,降低盲目更新改造管道投资,为管道的安全运行和运行维护提供科学合理的技术对策,其研究成果为大港地面管道风险评价工作探索了新的模式。

2 在役管道定性风险评价研究

在役管道定性风险评价[3]的目的是识别对管道安全运行有不良影响的危险因素,评价设施失效发生的可能性和后果,综合得到在役管道定性风险等级,并提出相应风险控制措施[4-6]的分析过程。

2.1 在役管道失效可能性定性评价研究

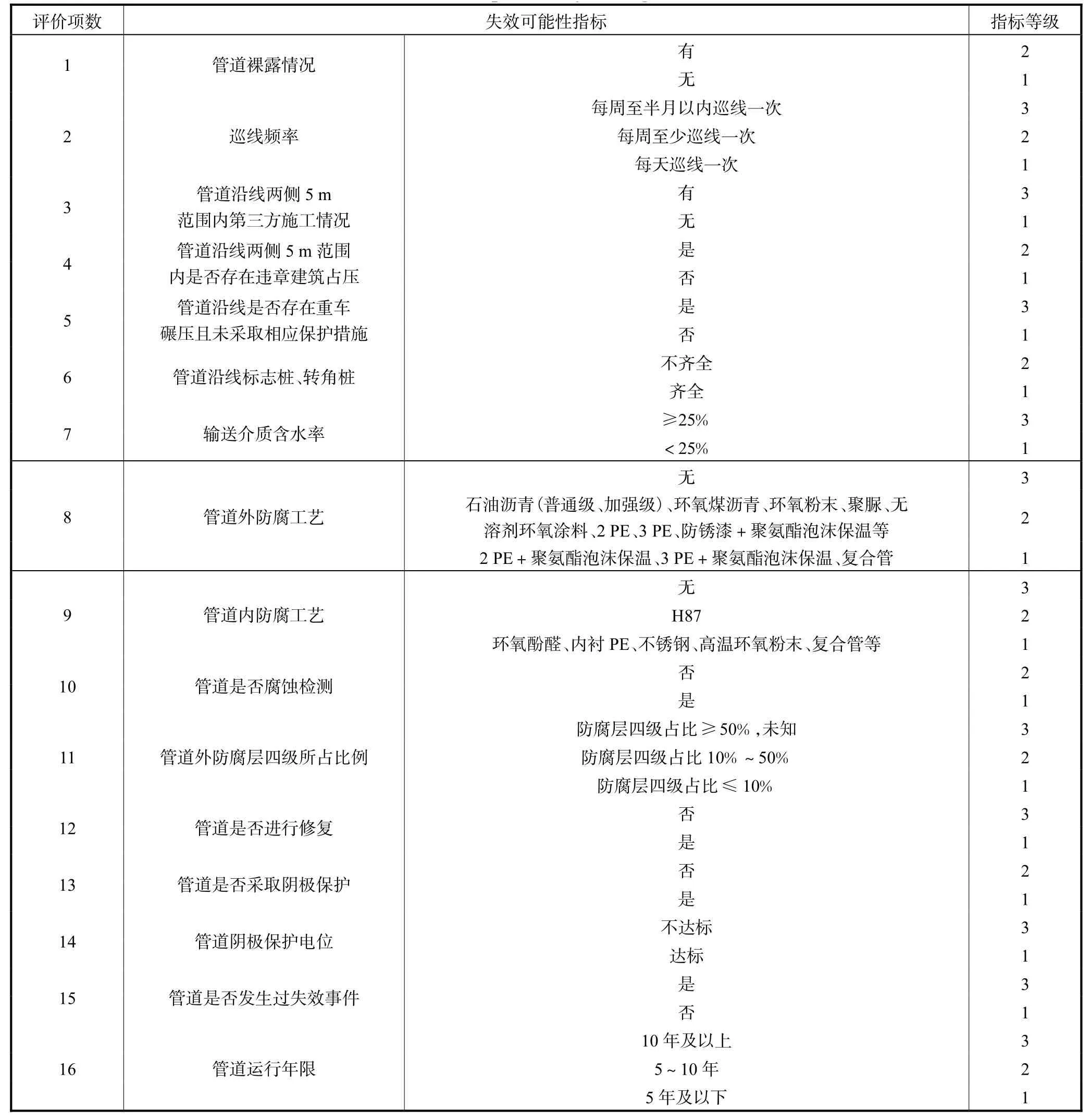

在役管道失效可能性[7-8]定性评价,是根据大港油田的生产特点、地域环境和土壤性质,管道失效可能性主要考虑腐蚀和第三方破坏2大类因素,在股份公司油田集输管道检测评价及修复技术导则(下面简称股份公司技术导则)的基础上,增加了输送介质含水率(含水率以 25%为界限)、管道外防腐工艺(增加环氧酚醛、内衬 PE、复合管等)、管道内防腐工艺(增加 H87、环氧酚醛、内衬 PE、不锈钢、高温环氧粉末等)、管道外防腐层等级所占比例、管道是否进行修复等多项评价指标,使评价指标更贴近油田生产实际,满足了评价的目的(表1)。

评价指标分为3个等级,根据风险失效可能性指标确定每项等级。将失效可能性各项指标等级之和除以评价项数后向上圆整,即得到失效可能性等级,计算公式如下:

表1 失效可能性指标等级表Tab.1 Failure probability index grade table

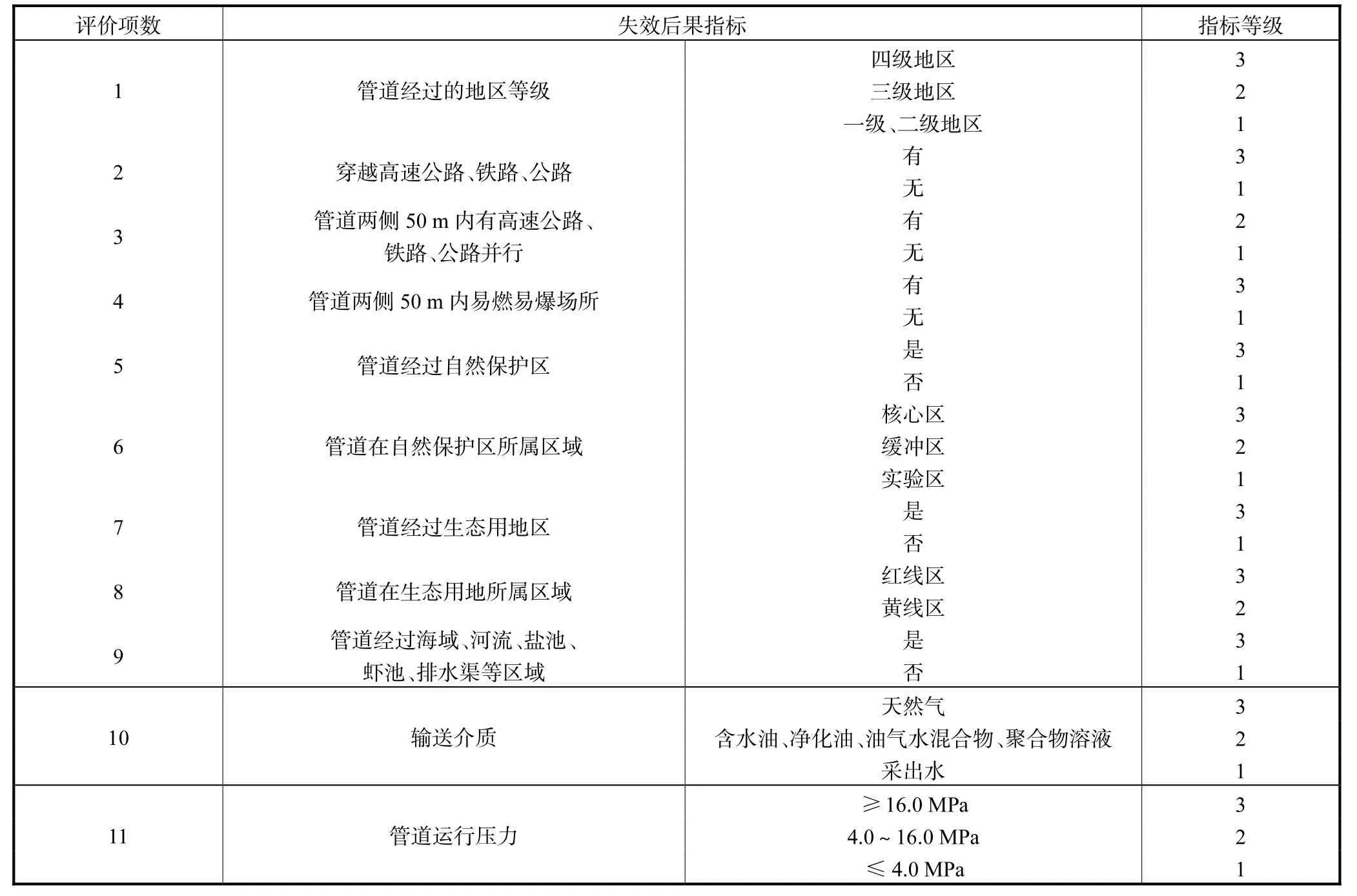

2.2 在役管道失效后果定性评价研究

股份公司技术导则在管道失效后果[9-10]定性评价上只考虑5项评价指标,结合油田的地域特点和输送介质进行优化调整,增加了自然保护区、生态用地区、海域、河流、盐池、虾池、排水渠等 8项评价指标,从而使评价指标更加科学合理(表2)。

在役管道失效后果定性评价指标分别分为 3个等级,将失效后果各项指标等级之和除以评价项数后向上圆整,即得到失效后果等级,计算公式如下:

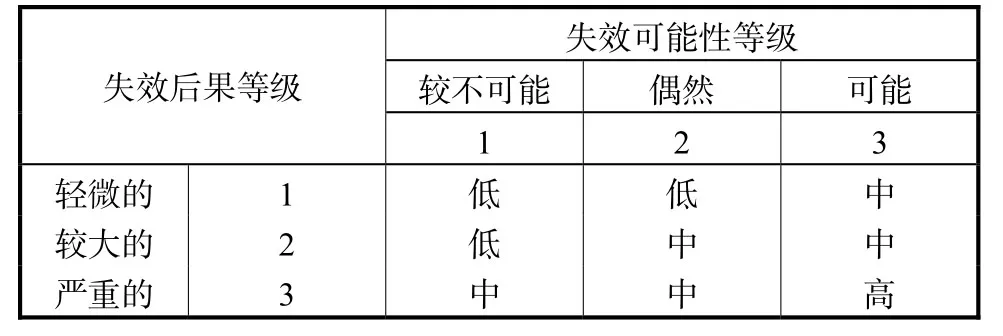

2.3 风险等级划分

根据事故发生的失效可能性等级和失效后果等级,采用风险矩阵法,将风险等级分为 3级:低、中、高,如表3所示。

风险等级与风险消减措施要求见表4。

表2 管道失效后果等级表Tab.2 Pipe failure consequence grade table

表3 风险等级标准Tab.3 Risk grade standards

表4 风险等级划分Tab.4 Risk classification

3 在役管道半定量风险评价方法研究

在役管道半定量风险评价[11]是指识别对管道安全运行有不良影响的危害因素,评价失效可能性半定量和失效后果半定量的大小,综合得到在役管道的风险值,并提出相应风险控制措施的分析过程。

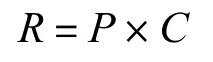

3.1 风险值的计算

按照半定量风险评价方法,采用专家打分法对管道失效可能性和失效后果进行评分,利用分值表示管道风险的相对大小,风险值计算公式如下:

其中:R为风险值,P为失效可能性分值,C为失效后果分值。

3.2 在役管道失效可能性半定量评价

3.2.1 失效可能性半定量指标等级

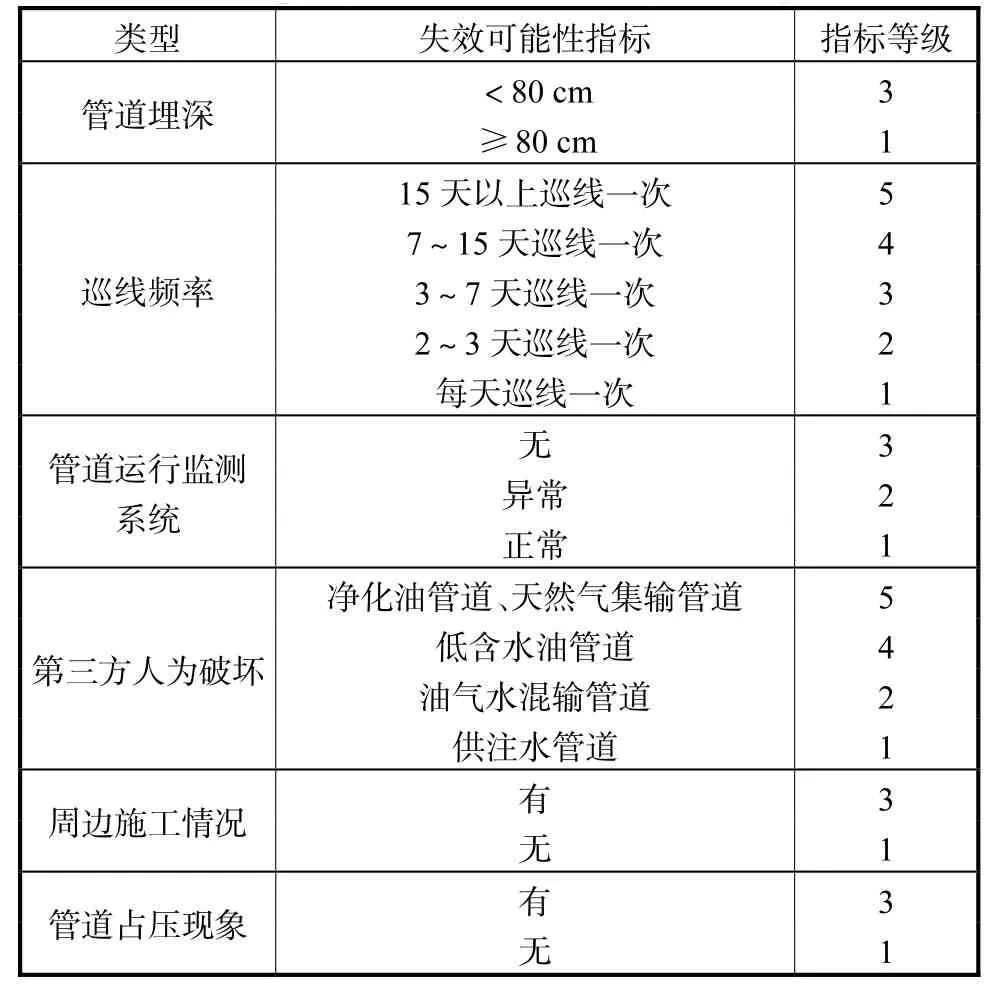

股份公司技术导则在失效可能性半定量指标上主要考虑管道运行年限、穿孔次数、阴极保护 3个因素,但结合油田现场应用情况,在管道腐蚀上增加了管道内外防腐工艺、输送介质含水率、温度、氯离子含量、土壤电阻率等12个因素(表5);在第三方破坏主要考虑管道巡线频率、周边有无施工和占压等6个因素(表6)。失效可能性半定量评价指标分为5个等级,根据不同评价项目赋予不同等级,能够较为客观真实地评价管道失效风险等级。

3.2.2 失效可能性因素权重

结合大港油田实际,确定腐蚀与第三方破坏因素的权重系数(表7)。

表5 管道腐蚀失效可能性指标等级表Tab.5 Index grade of pipeline corrosion failure

表6 第三方破坏失效可能性指标等级表Tab.6 Third party failure probability index grade table

表7 失效可能性因素权重系数Tab.7 Weight coefficients of failure probability factors

3.2.3 失效可能性计算

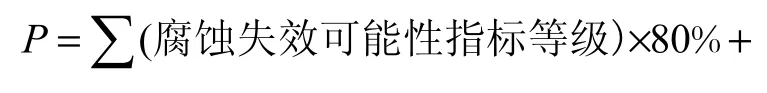

在役管道失效可能性分值P是腐蚀各项指标等级之和与其权重的乘积加上第三方破坏各项指标等级之和与其权重的乘积。计算公式如下:

3.3 在役管道失效后果半定量评价

3.3.1 失效后果指标等级

失效后果考虑输送介质、运行压力、敷设方式等因素,根据油田地处环境,在敷设方式和埋设地类增加了濒临或穿越海域、河流、盐田、卤池、养虾池等评价因素,根据管道基本参数及所处的环境,结合评价项目赋予不同等级,使评价结果更加客观可行。

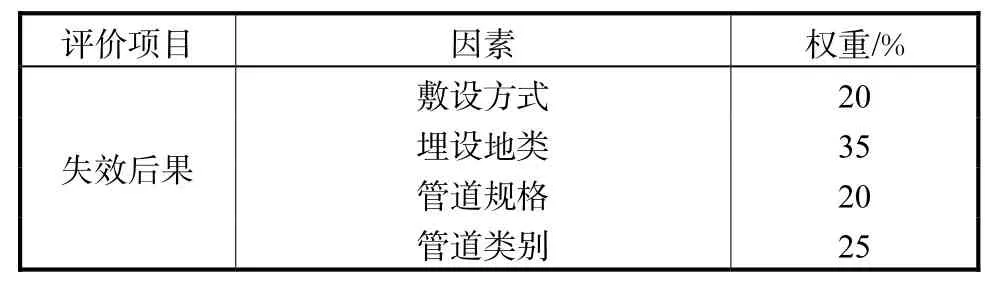

3.3.2 失效后果因素权重

按照安全、环境第一,兼顾生产的原则,根据油田地域条件和生产现状,土壤介质对管道使用寿命影响最大,其次是管道输送介质、敷设方式和管道类别,因此确定各后果因子权重系数(表8)。

表8 失效后果因素权重系数Tab.8 Weight coefficient of failure consequence factors

3.3.3 失效后果计算

管道失效后果分值C是将敷设方式、埋设地类、管道规格、管道类别所得后果分值与各自权重系数相乘然后求和得到,计算公式如下:

3.4 风险等级划分

根据风险分布的特征规律,以风险值从高到低的区间为依据,将风险区间的前 10%、10%~20%对应的风险值作为各等级风险界限,分为高、中、低 3个风险等级。

4 现场应用效果

例如板桥油田某原油外输管道于 2003年投产,规格为Ф159×6,全长 16.3km,管道防腐采用环氧煤沥青、硅酸盐保温。2016年对该管道进行部分更新改造,管道规格 DN150,更新管道 10.89km,管道防腐采用三层PE,聚氨酯泡沫塑料保温。由于管道是由不同投产年限的管道组成,对该管道不同投产时期的管段分别进行半定量风险评价。

该管道失效可能性从管道腐蚀可能性和第三方破坏可能性2方面进行打分评价,则老管道腐蚀可能性得 32分,第三方破坏失效可能性得 16分;新管道腐蚀可能性得22分,第三方破坏失效可能性得12分。老管道、新管道失效可能性得分具体如下:

老管道失效可能性=

32×80%+16×20%=28.8

新管道失效可能性=

22×80%+12×20%=20

管道失效后果从敷设方式、埋设地类、管道规格、管道类别 4个方面分别打分评价,则老管道、新管道失效后果得分具体如下:

老管道失效后果=24×20%+

26×35%+2×20%+4×25%=15.3

新管道失效后果=24×20%+

32×35%+2×20%+4×25%=17.4

则老管道风险值=老管道失效可能性×

老管道失效后果=28.8×15.3=440.6

新管道风险值=新管道失效可能性×

新管道失效后果=20×17.4=348

根据管道风险评价结果,板桥油田某外输管道老管道属于高风险管道,新管道属于中等风险管道,经过分析对比,识别出的高风险管道运行年限达到16年,平均土壤电阻率 3.9Ω·m,管道周边存在第三方施工情况,同时这些管道大多埋设在城镇居民区、楼区或濒临、穿越河流等区域。因此,管道风险评价方法较好地反映了管道的真实风险状况。

目前,研究成果已在大港油田全面推广应用,共计完成 2635km管道的风险评价,识别出高风险管道 187km。通过风险评价工作,明确了管道管理重点,仅对高风险管道采取进一步措施,实施有针对性的检测评价,与全部管道均开展检测评价相比,节省运行成本 980万元。同时开展管道风险评价,为管道的更新改造提供科学客观的技术依据,大幅降低了地面管道改造资金,年可降低工程改造资金 2000万元以上,节约污染赔偿费用 500万元,具有良好的经济和社会效益。

5 结 论

研究建立了适应于大港油田管道输送介质、复杂地表环境的定性和半定量管道风险评价方法,解决了制约管道风险评价技术在油气田领域的应用瓶颈,并形成了《大港油田油气生产管道风险评价实施细则》,填补了油田在管道风险评价方面的技术空白。该成果已在大港油田全面推广应用,能够快速判定管道的风险程度和等级,评价结果较好地反映了管道的真实风险状况,为管道的维护和更新改造提供科学依据,并大幅降低地面管道更新改造投资,有效指导了现场工程的实施。