渤海油田油气井套管腐蚀及磨损数值模拟研究

元少平,罗 衡,蔡 鹏,毛 炼,刘兴华

(中海油安全技术服务有限公司 天津300456)

0 引 言

井完整性是保障油气田安全生产的关键。但随着生产年限的增加,越来越多的油套管不可避免地会发生各式各样的损坏。石油套管在井下不仅与腐蚀性介质直接接触,同时还承受拉伸、弯曲、挤压等复杂应力的作用,苛刻的工作环境直接影响其寿命长短[1-2]。实际作业中套管失效的形式一般包括套管错断、套管裂开、套管径向变形或挤毁套管剪断、套管屈曲失稳、腐蚀和磨损等形式。

国内外研究者针对套管强度设计开展了相关研究。李斌等[3]考虑材料非线性的基础上,利用数值软件,分析了磨损套管在均匀外压和非均匀外压下的抗挤强度;覃成锦等、高智海等[4-5]采用有限元法完成了不同受荷形式下的套管抗挤强度计算和规律性研究;法国学者 Levy[6]建立了标准圆柱形管柱外压弹性挤毁公式,成为美国石油学会制定套管挤毁计算的理论基础;Clinedinst[7]研究了沿套管壁厚呈线性和双曲压力作用下,套管临界挤毁压力;Mimura等[8]推导了套管壁厚变化对挤毁压力的计算公式;Song等[9]采用解析法和Mises理论讨论了月牙形磨损套管破裂强度;Huang等[10]将套管外壁屈服强度作为套管失效的标准,建立了二维弹塑性有限元模型,计算了偏心磨损对套管强度的影响。基于上述分析,从套管失效模式与机理研究入手,结合现场套管损伤情况,通过对测井数据计算分析获得套管损伤位置、大小等具体信息,对套管进行损伤分类和定量化处理,进而建立套管剩余强度计算模型。

套管腐蚀:大多数气井所处的井下环境十分恶劣,气井压力高,腐蚀性介质多、含量高,使井下的油套管发生严重的腐蚀破坏,气井腐蚀主要是 H2S、CO2、Cl-1以及这 3种因素共同作用产生的结果。除此以外,在酸化作业中,由于排液不彻底,挤入深度地层酸没有排出,随着生产,气流带出沉入井底,井的下部含有大量没有排出的残酸,使井下部 pH值下降,氢离子浓度增加,从而使油管腐蚀加剧。

磨损:在深井和超深井钻井过程中,套管磨损是一个日益突出的问题,由于深井和超深井在钻进过程中需要穿过各种压力和岩性不同的地层,导致井眼轨迹变化复杂,使钻杆与套管间的摩擦不可避免地增加;同时由于钻杆长度大、刚度小、挠度大等,使钻杆在钻进过程中运动情况变得复杂而与套管间发生接触、磨损和刮伤,使得套管剩余强度降低。而套管不仅要保证钻井作业的正常进行,还必须确保套管在钻井完成后具有足够的剩余强度以便能够完成后续的固井、完井以及生产作业。因此,对磨损后套管应力的预测成为广大钻井工程技术人员关注的焦点,也已经成为钻井过程急需解决的关键问题之一。

1 API套管强度计算

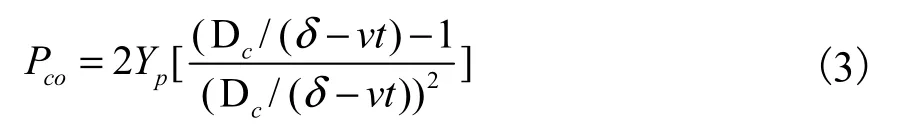

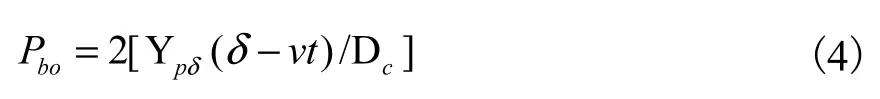

当外挤压应力作用在套管管壁上使套管材料达到屈服强度时,管体将发生塑性变形,此时即被认为不安全。当管体发生塑性变形时,通过承受均匀载荷的厚壁筒的拉梅公式,同时根据已知数据,可推导出如下API屈服强度挤毁公式:

式中:Pco为抗挤强度,MPa;YP为套管材料最小屈服强度,YP=551MPa;DC为套管外径,DC=244.5mm;δ为套管壁厚,δ=12mm。

管体破裂压力是指套管的最小内压力达到管体钢材屈服极限所需的压力,API明确给出了套管管体抗内压强度的计算公式,又称Barlow公式。

根据剩余抗挤强度公式:

剩余抗压强度公式:

式中:v—腐蚀速率,取v=0.18mm/a。

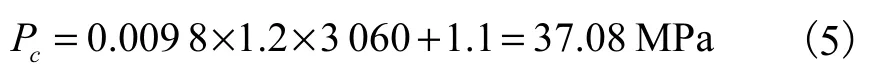

根据套管理论实际受挤压:

式(5)中 1.1MPa为考虑环空带压值,0.0098×1.2×3060为考虑静液柱压力值。

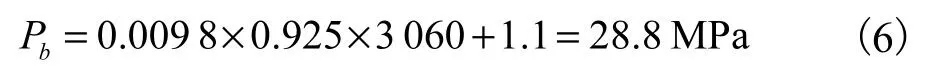

理论实际受内压:

式中:0.925g/cm3为油密度;1.1MPa为井口压力。

当剩余强度低于实际受压时,套管失效;当腐蚀达到 20年时,剩余抗挤强度 Pco≈ 36.5MPa ,剩余抗压强度 Pbo≈ 37.35MPa 。因为 Pco<Pc,所以推导出该规格套管理论运行时效t≈19年。同时考虑到抗压安全系数为1.1,所以安全运行时效t≈14年。

2 套管有限元模型

为得到不同深度点蚀坑对套管剩余强度的影响,点蚀深度按照腐蚀速率(0.18mm/a)分别取为 1年0.18mm,5年 0.9~1.2mm,10年 1.8~2mm,10年后2~3mm。

3 套管腐蚀剩余强度分析

3.1 套管初始受压

根据式(1)所得套管挤毁强度可知,套管运行良好,考虑两端固定约束故最大应力产生在两端应力集中处,但套管内外主要受力面并未被挤毁或压毁,同时推测应力集中区域容易发生腐蚀,所以将腐蚀坑设定在套管中心部位(图1)。

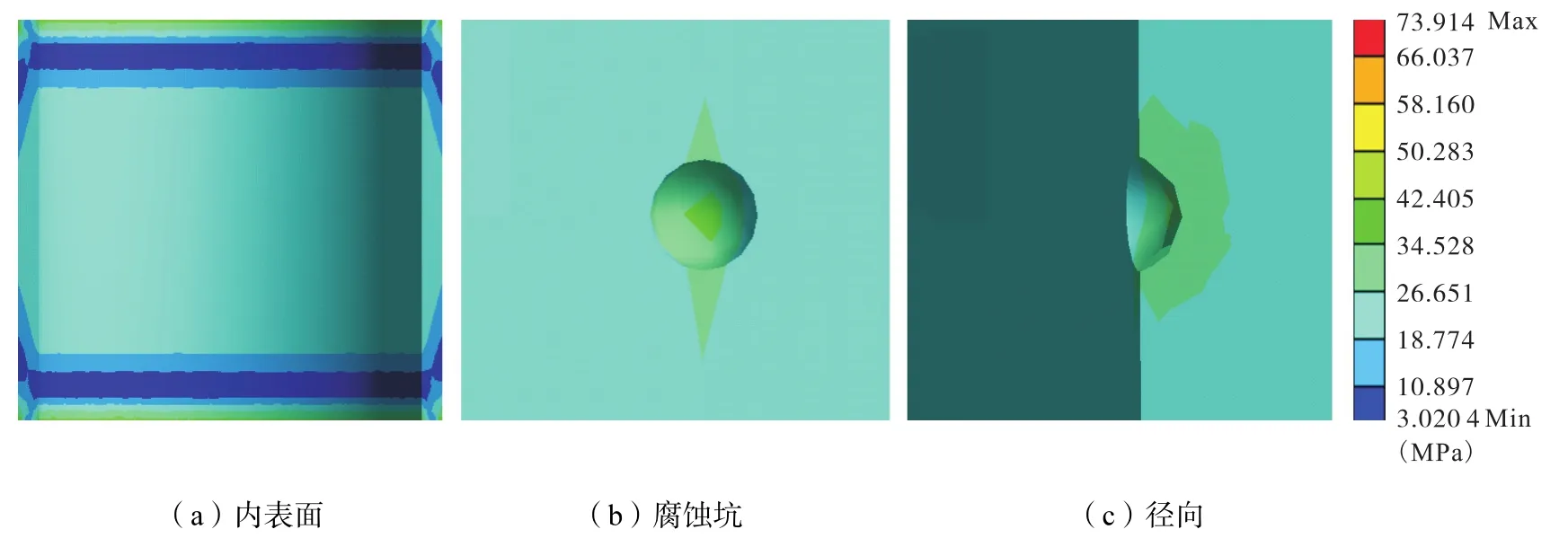

3.2 考虑1年后点腐蚀(深度0.18 mm)

不考虑两端应力集中,套管壁应力变化较小,内外壁受压约为 26MPa,0.18mm 点腐蚀(初始为圆状)周围的应力约为 27MPa,对套管影响很小。点腐蚀坑存在应力集中,最大应力34MPa,推测腐蚀形状沿两端加深,会形成椭圆状点蚀坑(图2)。

图1 初始套管应力分布Fig.1 Initial casing stress distribution

图2 球状腐蚀(0.18mm)Fig.2 Spherical corrosion shapes(0.18mm)

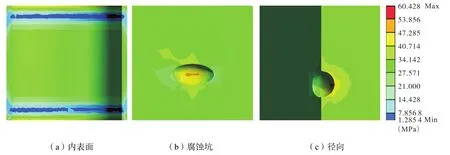

3.3 考虑1年后椭圆腐蚀(深度0.18 mm)

不考虑两端应力集中,套管壁应力变化较小,内外壁受压约为 27MPa,0.18mm 椭圆腐蚀周围的应力也约为 27MPa。椭圆腐蚀坑存在应力集中,最大应力47MPa,椭圆点失效,并且周围0.05mm深度区域也失效。但对套管的影响可忽略,套管依然能够正常承载运行(图3)。

图3 椭圆状腐蚀(0.18mm)Fig.3 Elliptic corrosion shapes(0.18mm)

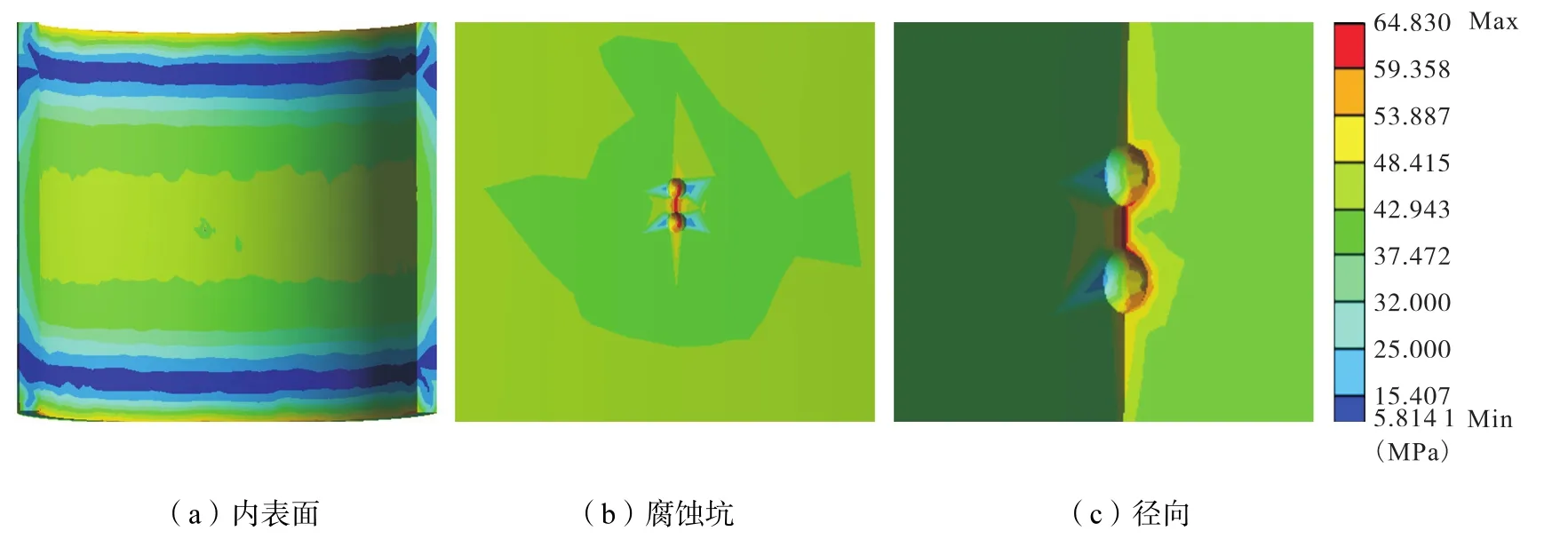

3.4 考虑5年后双圆点腐蚀(深度1 mm)

因为套管腐蚀缺陷的分布往往呈现出随机性,有的部分以单腐蚀坑形式出现,有的部分是相邻的多个腐蚀坑不规则分布,所以考虑了相邻腐蚀坑对套管的应力分布影响(图4)。根据剩余抗压和抗挤强度公式可得,5年腐蚀深度约为 1mm 时,剩余抗内压强度约为 49MPa,剩余抗挤强度约为 47.5MPa。所以从图4可以得到,多坑腐蚀 5年后,套管中部深 1mm的部分区域开始屈服,虽然套管依然能够正常运行,但应力集中处(螺纹连接区域)套管内部开始屈服。

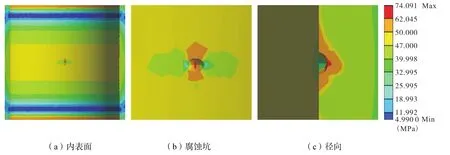

3.5 考虑5年后双椭圆点腐蚀(深度1 mm)

图5展示的现象和图4相似,因为腐蚀坑为椭圆,最大应力并未在腐蚀坑中出现,应力集中主要存在套管两端,并且大于腐蚀坑为半球形时的套管受到的最大应力。所以从图5可以得到,多椭圆坑腐蚀5年后,套管中部深 1mm 的部分区域开始屈服,但是套管依然能够正常运行。

图4 双球状腐蚀(1mm)Fig.4 Double spherical corrosion shapes(1mm)

图5 双椭圆状腐蚀(1mm)Fig.5 Double elliptic corrosion shapes(1mm)

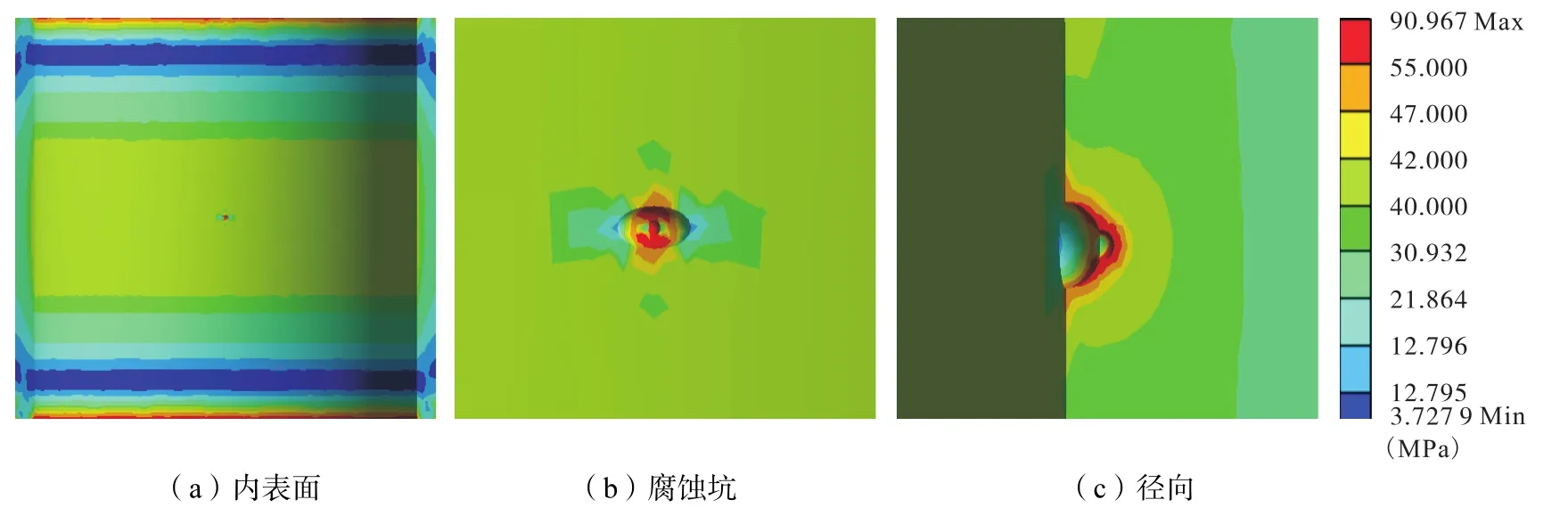

3.6 考虑10年后椭圆腐蚀(深度2 mm)

接下来我们考虑腐蚀 10年后(腐蚀深度 2mm)的套管应力分布情况,从图6可以看出,仅仅考虑腐蚀深度的变化时,套管中部的应力大小与腐蚀5年相比,应力变大,但变化值很小,椭圆坑周围的应力变化较大,椭圆坑中心出现最大应力。套管内部部分区域屈服深度变大,套管外部依然正常,并未屈服。

3.7 考虑10年后椭圆加深点腐蚀

从 10年后的腐蚀坑应力分布情况来看,我们考虑了当腐蚀坑中出现腐蚀加深现象时,套管的应力分布情况。对比图6和图7可以看出,腐蚀加深与未发生腐蚀加深时,最大应力变大,并且最大应力在腐蚀坑中的分布面积变大。腐蚀坑周围套管发生的屈服面积较未发生腐蚀加深的腐蚀坑的屈服面积较大,并且深度更深。腐蚀坑周围应力分布区域最大的应力为 41MPa,套管壁厚的 80%区域并未屈服,套管依然能够正常运行。

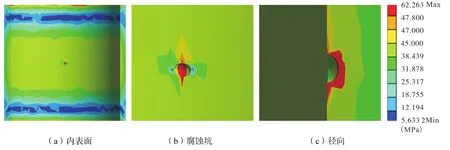

3.8 考虑10年后椭圆扩散腐蚀

在考虑椭圆两端扩散腐蚀的情况时,从图8可以看出,椭圆坑受最大应力约为 62.2MPa,并且分布面积更大,扩散点未发生应力集中现象,应力亦较小。从图8椭圆坑的应力分布推测,椭圆坑继续腐蚀时,会使椭圆坑加深和沿径向继续扩散,图中其他区域的应力分布与图 9相比变化不大,所以在腐蚀坑扩散时,套管依然正常运行。

图6 椭圆腐蚀(2mm)Fig.6 Elliptic corrosion shapes(2mm)

图7 椭圆加深腐蚀Fig.7 Elliptic deepening corrosion

图8 椭圆扩散腐蚀Fig.8 Elliptic diffusion corrosion

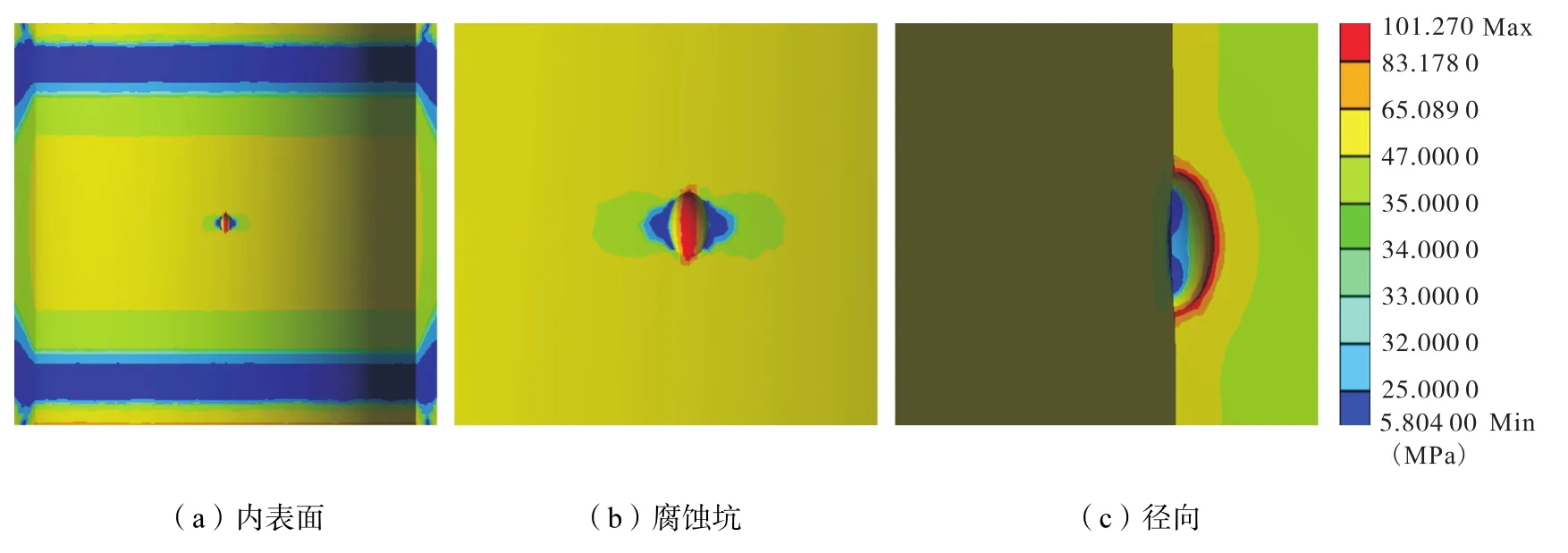

3.9 3 mm椭圆腐蚀

从上述分析中,我们得到了椭圆腐蚀扩散的规律,所以接着考虑按以上规律得到的腐蚀坑(短轴6mm,长轴 10mm)对套管应力分布的影响。从图 9可以看出,最大应力为 101.27MPa,主要分布在腐蚀坑底部,套管中部的失效面积(应力大于40.7MPa的区域)变大,失效壁厚约 1/3,并且按照理论腐蚀速率,腐蚀 3mm需要 17年,理论上套管并未失效。但是考虑到安全系数与腐蚀速率变化的情况,此时套管已失效,不能正常运行。

3.10 多椭圆点腐蚀

因为腐蚀点坑出现的随机性,我们考虑了多腐蚀点随机分布对套管的影响。腐蚀坑大小与图10中的腐蚀坑相同,从图中可以看出,失效部分依然出现在套管中部,添加固定约束(螺纹连接区域)周围的腐蚀点未出现较大的应力分布,套管中部的腐蚀坑的应力分布与图9中的腐蚀坑应力分布情况相似,最大应力已变大为 104.2MPa。此时套管已失效,不能正常工作。从以上分析我们可以推测出,腐蚀点数量的多少不会影响到应力集中区域(套管的应力集中区域主要分布在螺纹连接处与套管中部)位置的变化,只会影响应力集中区域的应力大小,以及应力的分布深度;同时推测距离螺纹连接最近的区域与套管中部区域易发生腐蚀。

图9 椭圆腐蚀(3mm)Fig.9 Elliptic corrosion shapes(3mm)

图10 多点腐蚀Fig.10 Multi-point corrosion

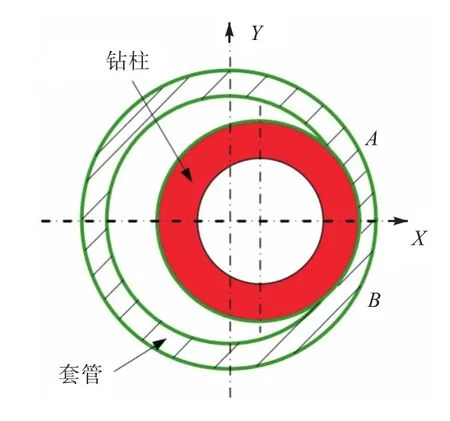

4 套管磨损剩余强度分析

在深井和超深井钻井过程中,套管磨损是一个日益突出的问题。由于深井和超深井在钻进过程中需要穿过各种压力和岩性不同的地层,会导致井眼轨迹变化复杂,使钻杆与套管间的摩擦不可避免地增加;同时由于钻杆长度大、刚度小、挠度大等,使得钻杆在钻进过程中运动情况变得复杂而与套管间发生接触、磨损和刮伤,使得套管剩余强度降低。而套管不仅要保证钻井作业的正常进行,还必须确保套管在钻井完成后具有足够的剩余强度以便能够完成后续的固井、完井以及生产作业。因此,为保证套管的正常使用,对偏磨后套管的应力预测成为油气田安全生产的关键问题之一。套管磨损中常见的非均匀磨损(即偏磨)往往为半月形,如图11所示。偏磨多是由于各种原因致使套管偏心等导致钻柱与套管接触、摩擦,从而在套管内壁的部分区域产生磨损。理想偏磨的磨损部分从套管的横剖面上看为 2个圆弧面的交集部分,呈月牙形。

从国内外文献调研情况发现,由于磨损缺陷的不规则性,对磨损后套管应力在理论上进行计算还有一定的难度,一般多数采用有限元法进行数值模拟计算。通过三维有限元软件 ANSYS 模拟计算得出套管发生非均匀磨损与深度的关系,为评价磨损套管应力提供参考。

图11 月牙状磨损Fig.11 Crescent wear shape

4.1 2 mm深度磨损

首先考虑 2mm偏磨对套管应力分布的影响。从图12可以看出,半月状磨损区域存在应力集中现象,同时根据 API套管抗挤与抗压强度公式可得,抗挤强度 Pco= 51.4MPa ,抗压强度 Pbo= 47.8MPa ,半月状区域应力大于 47.8MPa,此区域套管已被压毁,压毁厚度约占套管壁厚 1/4,套管外壁最大应力为47MPa,未被挤毁。所以在 2mm 偏磨情况下,套管依然能够正常运行。

4.2 3 mm深度磨损

接着考虑3mm偏磨对套管应力分布的影响。从图13可以看出,最大应力并未出现在偏磨区域,但是偏磨区域的应力也大于 49MPa,并且偏磨区域周围也出现应力大于 49MPa的区域,偏磨区域已经被压毁,整个偏磨区域的套管壁都发生屈服。偏磨区域周围的其他区域部分压毁,尽管压毁的深度很小,但是因为在偏磨区域套管壁已经完全失效,此时的套管已经不能正常工作。

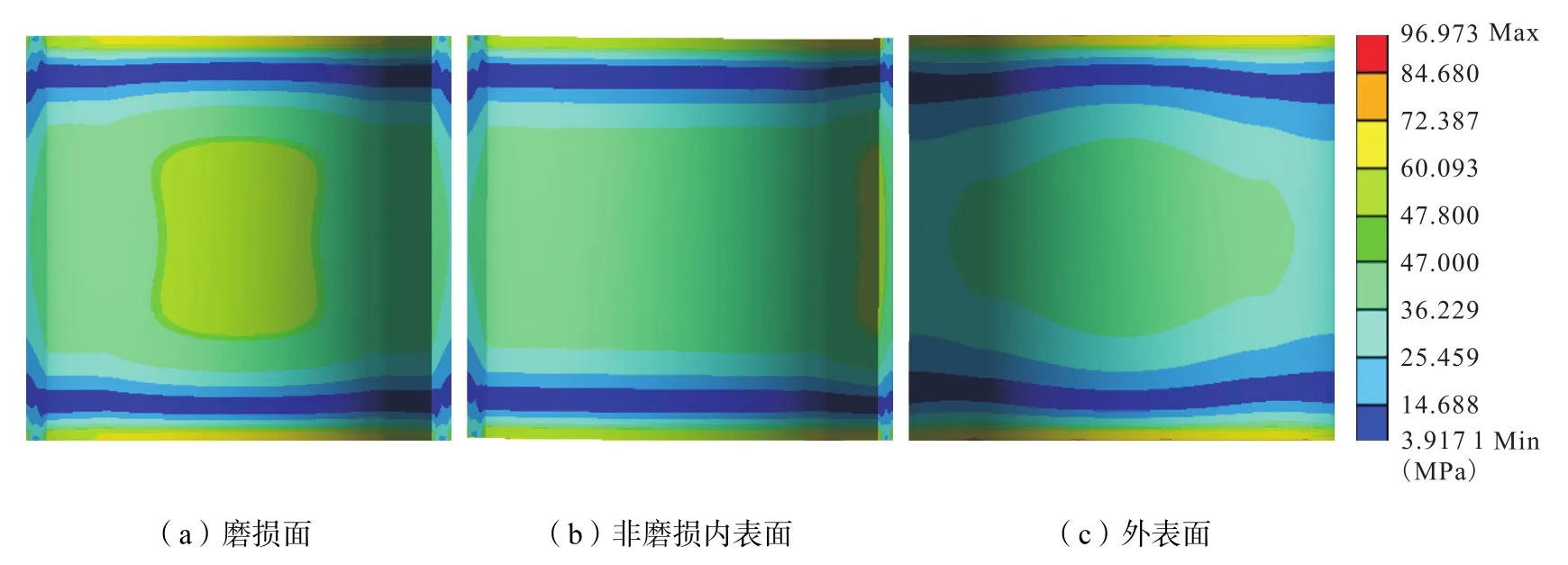

4.3 4 mm深度磨损

最后考虑了磨损厚度为 4mm(占套管壁厚 1/3)的区域对套管应力分布的影响。从图14可以看出,最大应力为 97.2MPa,最大应力出现在固定约束区域,偏磨区域的最大应力为 67.4MPa,大于 3mm 深度的偏磨区域最大应力。同时偏磨区域周围的最小应力为 47.572MPa。应力为 57.517MPa占据的面积较大。因为偏磨区域周围的最小应力与套管的抗压屈服强度(47.8MPa)相差很小,所以偏磨区域与偏磨区域辐射到周围的大部分区域的套管壁都发生屈服。因此可以得出,4mm 深度的偏磨区域会使大部分套管壁都发生屈服,此时套管已不能正常工作。

图12 2mm半月状磨损Fig.12 2mm semilunar wear shapes

图13 3mm半月状磨损Fig.13 3mm semilunar wear shapes

图14 4mm半月状磨损Fig.14 4mm semilunar wear shapes

5 结 论

本评估建立以球状、椭圆状2种点腐蚀形状为主的简化模型,应用有限元方法分析点腐蚀套管的应力分布情况,得到了点腐蚀与套管应力分布的关系,为后续评价腐蚀磨损套管完整性提供了技术基础。

②根据套管剩余抗挤强度公式和剩余抗压强度,以及“腐蚀分析-WZ11-1-A23井(YC20190815)”可得出套管理论上正常的运行时间为 19年,但是考虑到抗压安全系数取为 1.1,所以计算出安全运行时效t≈14年。

③通过有限元方法分析了点腐蚀套管的应力分布情况,得出腐蚀点数量的多少不会影响到应力集中区域(套管的应力集中区域主要分布在螺纹连接处与套管中部)位置的变化,只会影响应力集中区域的应力大小以及应力的分布深度,同时推测距离螺纹连接最近的区域与套管中部区域易发生腐蚀。

④评估了套管磨损中常见的非均匀磨损对该规格套管的应力分布的影响。2mm磨损深度对套管产生了一定的影响,但是套管依然能够正常运行;3mm磨损深度的偏磨区域已经被压毁,整个偏磨区域的套管壁都发生屈服,且偏磨区域周围的其他区域部分压毁,尽管压毁的深度很小,但是因为在偏磨区域套管壁已经完全失效,此时的套管已经不能正常工作;4mm磨损深度的偏磨区域与偏磨区域辐射到周围的大部分区域的套管壁都发生完全屈服,因此可以得出,4mm 深度的偏磨区域会使大部分套管壁都发生屈服,此时套管失效。