盐穴储气库残渣空间利用实验研究

郑雅丽,邱小松,丁国生,赵艳杰,张 敏,赖 欣

(1.中国石油勘探开发研究院,河北 廊坊 065007;2.中国石油天然气集团有限公司油气地下储库工程重点实验室,河北 廊坊 065007;3.中国石油天然气股份有限公司 储气库分公司,北京 100101 )

我国盐矿沉积地质条件决定了盐穴地下储气库大多建设在可溶盐层与不溶夹层组成的层状含盐地层中,这种地层含有的不溶物质在水溶造腔过程中剥落、垮塌、膨胀堆积在腔体底部,形成了残渣,占据了部分空间,降低了储气体积。根据金坛的造腔经验,残渣的堆积系数为1.6左右,若以盐化企业组分分析测得的不溶物颗粒膨胀系数1.2来推算,堆积物中25%的空间被孔隙水所充填,如果这部分孔隙水可以注气驱替利用,将扩大腔体的储气空间,提高利用效率,进而降低投资,因此,开展残渣空隙空间利用实验研究,分析残渣空间利用的可能性,对高效建设盐穴储气库具有重要的意义。

自2005年我国首座盐穴地下储气库——金坛储气库投入建设以来,其后在河南平顶山[1-2]、江苏淮安与楚州[3]、湖北云应等盐矿亦进行了建库条件论证等工作,并针对云应多夹层、淮安厚夹层、平顶山埋藏深等地质问题完成了双井[4]、厚夹层[5]造腔的先导性实验,以及大尺寸造腔方案的研究[6],同时开展了以金坛的地质背景为依托开展的水溶机理研究[7-9]、造腔控制[10-12]、稳定性评价[13-14]和运行设计[15-17]等工作。腔体底部残渣相关的研究主要是为了获得不溶物在卤水中的沉降速度[18-20],而针对盐穴储气库底部残渣空间利用的研究较少[21-22],文章首先分析腔底不溶物残渣的形成机理与受力状态,模拟残渣的形成过程和不同阶段的受力状态设计实验方案,在实验结果分析基础上,研究腔底残渣空隙空间利用的可能性。

1 残渣形成机理

在造腔过程中,水不溶物经历水溶剥落、浸水膨胀与松散堆积三个阶段形成腔底的残渣。

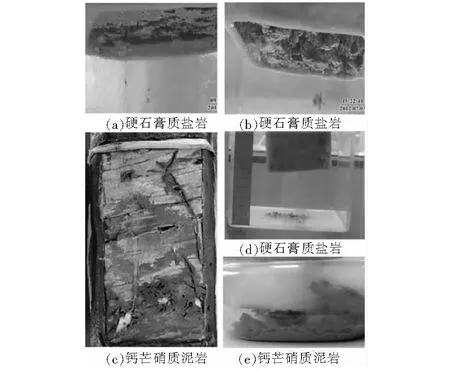

(1)水溶剥落。不溶物主要分布在盐层及夹层中。造腔过程中,盐层中的不溶物随着盐岩溶解将被释放(图1a、图1b)),呈细小颗粒状沉降到腔底(图1d);夹层中的盐岩溶解后,会造成受力薄弱面(图1c),悬空不溶物夹层在自身重力与其间溶解面薄弱层的共同作用下,发生垮塌[23],多呈块状堆积在腔底形成残渣(图1e)。在这一阶段内,固态的不溶物剥落呈碎散状堆积,体积有所增加。

图1 某盐矿水溶实验不溶物剥落与堆积图Fig.1 Peeling and accumulation map of insoluble substances in water solution experiment of a salt mine

(2)浸水膨胀。水不溶物的岩性主要为泥质、钙芒硝质与石膏质等,其中泥质夹层中含有较多亲水性粘土矿物,金资1井X-衍射分析表明,粘土矿物中以伊利石和伊/蒙混层为主,相对含量范围分别为43%~57%、37%~53%,平均值均为48%。当水进入到泥岩孔隙中时,蒙脱石等矿物吸附水膜会增厚,部分胶结物会软化或溶解,从而引起泥质夹层抗拉强度降低[5,23]而崩裂解体和体积膨胀。根据金坛、平顶山、云应等盐矿调研资料,盐矿开采中不溶物颗粒测定的膨胀系数1.02~1.4,平均1.2,说明不溶物颗粒具有一定的膨胀特性。

(3)松散堆积。水不溶物经历了水溶剥落与浸水膨胀后,逐渐沉降堆积。当堆积到一定高度,上覆的残渣会对其下的残渣附加自身的重量,在残渣自身重量压实作用下,将会排出一定量的孔隙流体,造成残渣体积有所减少。

2 残渣受力状态分析

造腔过程中形成的不溶物残渣以溶解剥落的颗粒和垮塌块体两种形态存在。这两种不溶物在水溶阶段均受到自身重力和浮力的共同作用,当重力大于浮力时,沉降到腔底。而有些粒径相对较小,在注水流速的作用下呈悬浮状的颗粒被携带通过排卤管返出腔体[18]。随着注水流速对底部残渣影响的减弱,残渣所承受的作用力有其上覆残渣自身重力、腔内卤水的压力,但对于残渣的有效作用力是其上覆残渣重力,这是由有效应力的基本原理[24]决定的,其表达式为:

σ=σ′+μ

(1)

式中:σ——总应力,kPa;σ′——有效应力,kPa;μ——孔隙水压力,kPa。

有效应力原理表示研究平面上的总应力、有效应力与孔隙水压力三者之间的关系,对于腔底的残渣来说,其承受的应力由颗粒骨架和残渣中的卤水共同承担,而通过孔隙中的卤水传递的孔隙压力对颗粒的强度和变形没有贡献。这可以通过一个实验理解,比如有两残渣试样,一个加水超过残渣表面若干,会发现残渣样没有压缩;另一个表面放重物,很明显残渣样被压缩了。尽管这两个试样表面都有荷载,但实验结果截然不同,原因在于前者是孔隙水压,后者是通过颗粒传递的,为有效应力。下面来看在不同阶段残渣的有效应力。

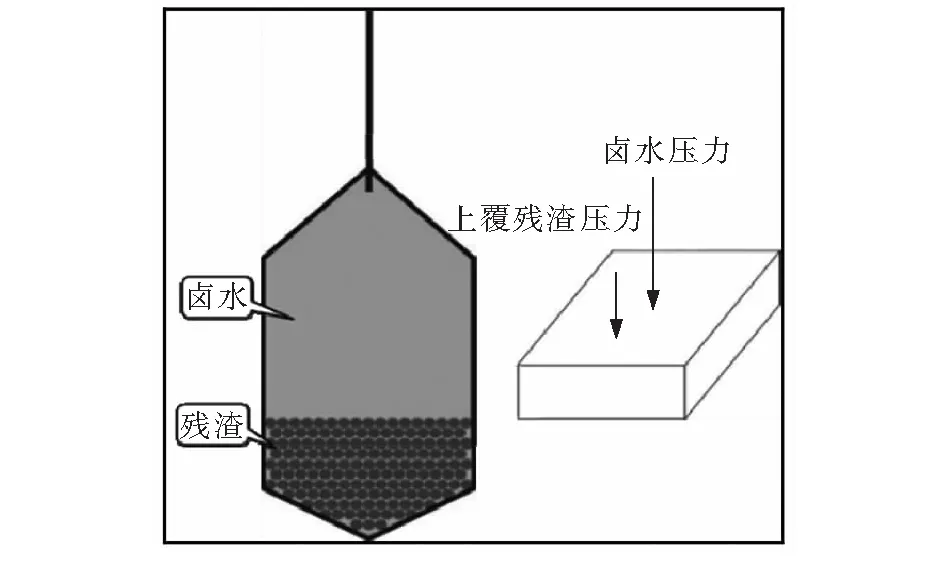

2.1 水溶造腔阶段

水溶造腔阶段腔体内部存在残渣和卤水两种介质,残渣垂向上主要受到卤水压力及其上覆残渣颗粒重力两个力的合力。根据有效应力原理可知,致使残渣发生压实变形的作用力为上覆残渣颗粒重力,卤水压力由于各方向相等,均匀作用于每个颗粒周围,不会使颗粒压实变形,故其对颗粒的作为力为零(图2)。

图2 造腔阶段残渣受力分析示意图Fig.2 Diagram of residual force analysis in cavitation stage

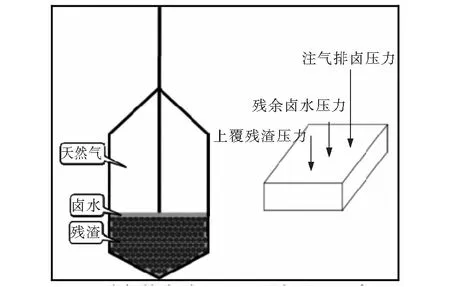

2.2 注气排卤阶段

注气排卤阶段腔体内部存在残渣、卤水、天然气三种介质,残渣垂向上主要受到残余卤水压力、上覆残渣颗粒重力以及注气排卤压力三个力的合力。根据有效应力原理可知,致使残渣发生压实变形的作用力为上覆残渣颗粒重力,同样的残余卤水压力和注气排卤压力不会使颗粒压实变形,对颗粒的作为力为零(图3)。

图3 注气排卤阶段残渣受力分析示意图Fig.3 Diagram of residual force analysis in gas injection and halogen discharge stage

经统计,目前在建或拟建的5座盐矿设计腔体的残渣情况发现,残渣高度范围52.4 m~120.7 m,平均为74.2 m,占建腔高度比平均为47.9%,残渣体积占腔体总体积比平均为46.8%(表1),估算出残渣自重压力范围为0.4 MPa~1.0 MPa,这也就是说腔底残渣的有效应力为0.4 MPa~1.0 MPa。

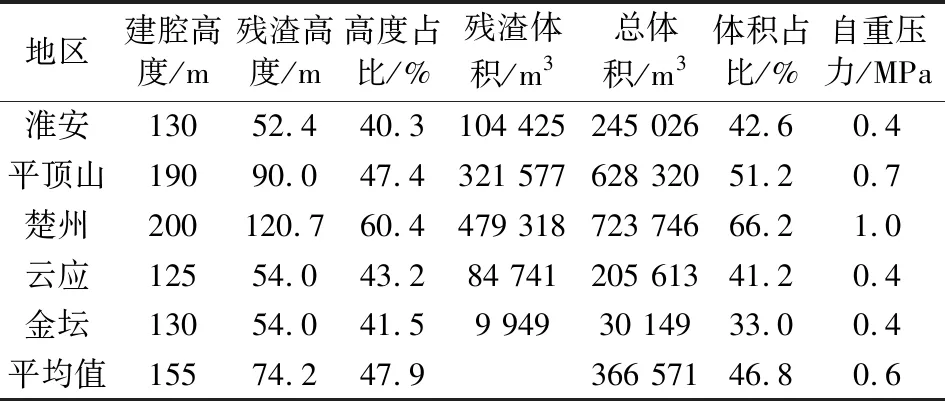

表1 在建和拟建盐穴储气库设计腔体底部残渣情况统计表Tab.1 Statistical table of residues at the bottom of designed cavity for the construction and planning of salt carern gas storge

3 残渣空隙空间利用实验

3.1 实验样品的准备

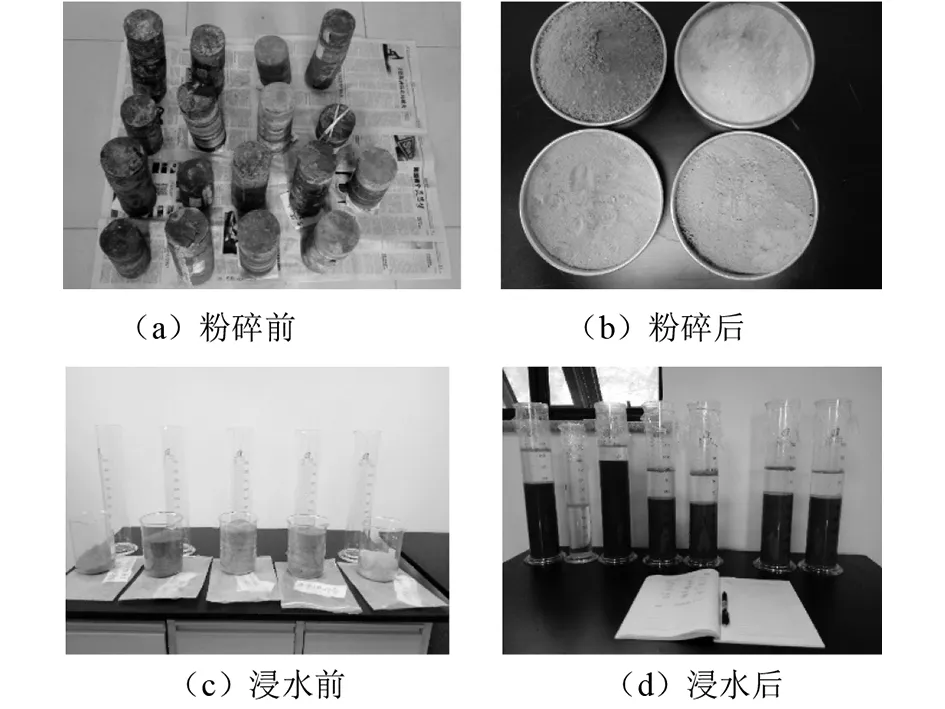

根据金坛储气库,以及平顶山与淮安盐矿等地区含盐地层研究经验,选取17块泥岩样品,长度13 cm~44 cm(图4a)。实验样品利用排水法测定固体体积后进行粉碎(图4b),测量体积,得到的碎胀系数(粉碎后干样体积与粉碎前固体体积之比)为1.62~2.33,平均1.97。

将准备好的粉碎样品倒入量筒并加入清水,每隔8 h搅拌1次,利用波美比重计测量溶液的浓度,直至连续3次测量的浓度低于10 °Be′,静止放置量筒,每隔8 h观察泥水界面并记录,直至3次记录的泥水界面保持不变为止,记录不溶物残渣的体积(图4c、图4d),结合组分分析测得的每块样品的不溶物含量,计算获得不溶物初始堆积系数为1.59~2.68,平均2.08。

图4 残渣分析实验样品Fig.4 Samples of residue analysis

3.2 压实气驱实验

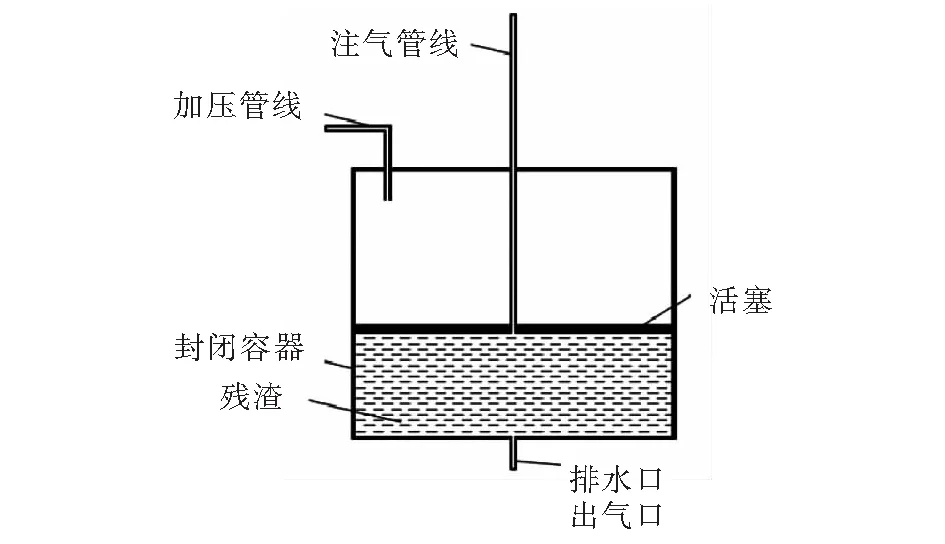

为获取残渣可利用空间占残渣总体积的比例,将实验分为两个阶段,包括压实和气驱两个阶段。压实阶段,通过加压管线注入水或气体推动活塞运动,模拟腔体底部残渣自重压力压实变形作用;气驱阶段,通过注气管线将气体注入活塞之下的残渣内,实现气驱残渣中孔隙水的效果(图5)。通过压实实验排水量和气驱实验排水量的计量数据,预测残渣空隙空间可利用率。

图5 压实气驱实验设备设计思路图Fig.5 Design idea of compacted gas drive experimental equipment

利用“盐穴储气库残渣空隙利用率的物理模拟装置”[26]完成残渣的压实气驱实验,设计实验步骤如下:

第一步,将浸泡后的残渣倒入仪器中静置24 h,将上面水吸出,放入活塞,盖上顶盖,关闭平衡管顶端阀门,仪器底端排水管接入量筒。

第二步,将高压气瓶输出管线接入仪器,打开阀门从顶盖气阀向活塞上端注气,随着压力增加平衡管跟随活塞向下运动,孔隙水从底端排液口流入量杯。压力加载要求:逐级加载压力,至气杆高度不变后,再静置24 h依然不发生变化,计量排水量。

第三步,保持轴压不变(即压实作用力不变),平衡管顶端连上高压气瓶,打开阀门向残渣中注入气体。至底端排液口有气泡冒出,计量排水量。

注气要求:以0.2 MPa压力梯度注入气体,观察是否有气泡冒出,若无气泡冒出,稳压12 h,并计量排水量;若有气泡冒出,稳压12 h后停止实验。

3.3 实验分析

该项实验加载压力分两种方案,一是实验压力加载至设备允许的安全压力8 MPa,来分析残渣空隙空间体积。二是根据金坛造腔实践以及平顶山等盐矿造腔方案设计中残渣的堆积高度预测的残渣自重最大压力1 MPa,来分析残渣的堆积系数,以及沉淀堆积压实过程中排出的空隙体积。

(1)残渣空隙空间分析

①压实实验

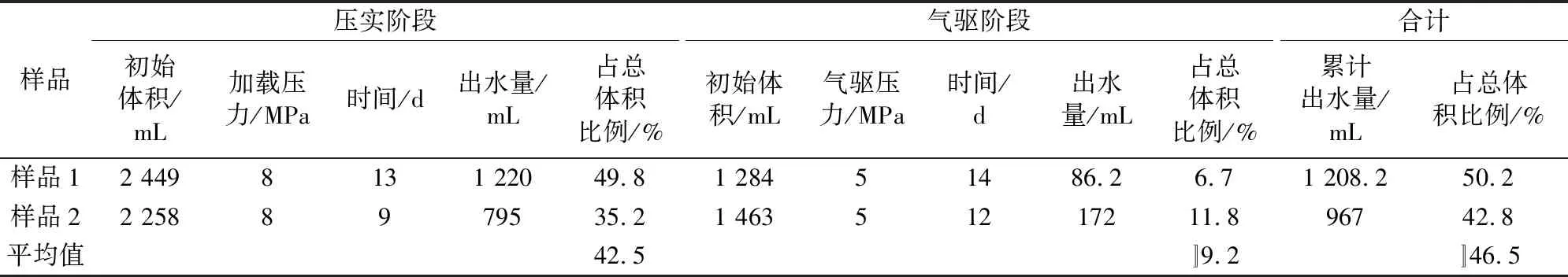

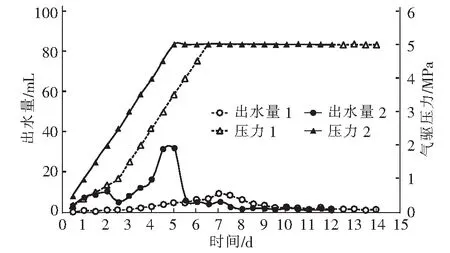

实验样品以每12 h 1 MPa加压至8 MPa,保持8 MPa至出水量基本为零。压实实验表明,在最大压力8 MPa时,可以排出水量占总体积的35.2%~49.8%,平均42.5(表2、图6)。

②气驱实验

样品1首先以每12 h增加0.2 MPa注气至1 MPa后,在以每12 h 0.5 MPa注气至5 MPa,样品2将注气压力调整为每12 h增加0.5 MPa至5 MPa。两块样品均保持5 MPa至出水量基本为零。气驱实验数据分析显示,经压实8 MPa后,注气驱水后仍可在增加空隙体积6.7%~11.8%,平均9.2%(表2、图7)。

此次实验虽没有加载至压实的极限压力,但根据实验数据显示在8 MPa的压实条件下残渣中的空隙体积占据了35.2%~49.8%,气驱后又增加了6.7%~11.8%,仍可以说明未经压实的残渣沉积物空隙率至少有42.8%~50.2%(表2)。

表2 残渣空隙空间实验分析数据表Tab.2 Data sheet for experimental analysis of residue void space

图6 压实实验阶段出水量变化图Fig.6 Charge chart of water output in compaction test stage

图7 气驱实验阶段出水量变化图Fig.7 Change chart of water output in gas drive experiment stage

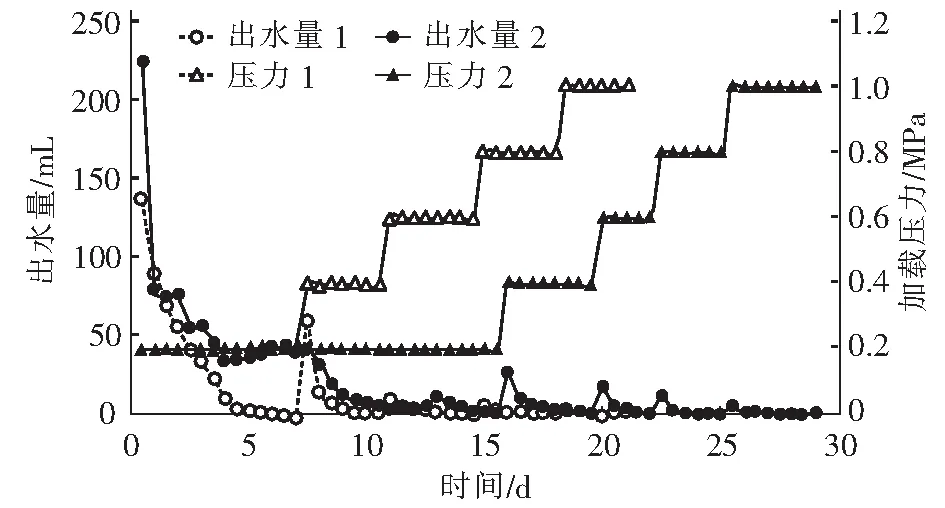

(2)残渣堆积系数

实验样品以每0.2 MPa间隔逐级加压,每12 h记录出水量,直至出水量基本为零再增加压力,直至1 MPa(图8)。

图8 压实实验阶段出水量变化图Fig.8 Change chart of water output in compaction test stage

根据不同加载压力下的出水量可以获得该压力下的残渣体积,残渣体积与实验样品的固体体积相比,获得了该压力下的堆积系数,计算表达方式:

(2)

式中:C——残渣堆积系数,无量纲;Vi——样品初始体积,mL;Vw——样品压实后体积,mL;Vσ——样品固体体积,mL;γ——样品不溶物含量,无量纲。

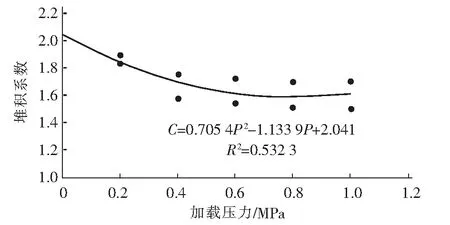

利用式(2)计算获得不同加载压力下(P)的堆积系数(图9),获得其拟合公式:

C=0.705 4P2-1.133 9P+2.041

(3)

图9 堆积系数与加载压力关系图Fig.9 Relation diagram of deposition coefficient and loading pressure

加载压力P对应残渣自重压力,与残渣的堆积高度相关,其表达式:

P=ρgh=0.007 8h

(4)

式中:P——残渣自重压力,Pa;ρ——残渣密度,kg/m3;g——重力加速度,N/kg;h——残渣高度,m。

实验测得残渣密度ρ为0.8×103kg/m3,重力加速度g取值9.8 N/kg,结合(3)(4)式得出堆积系数C与残渣高度h关系式:

C=4.29×10-5h2-8.8×10-3h+2.041

(5)

利用式(5),可以有效地预测不同残渣高度的堆积系数,指导造腔方案的设计。

(3)残渣可利用空隙空间

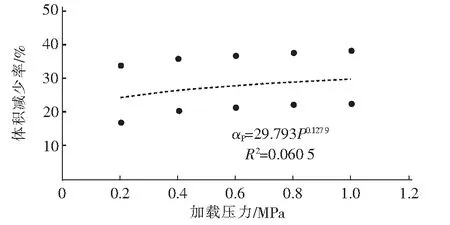

根据模拟腔体残渣自重的压实实验,可以得到不同加载压力下残渣减少的空隙率(图10),其关系式可表达为:

αP=29.793P0.127 9

(6)

图10 残渣加载压力与体积减少率关系图Fig.10 Relation diagram of residue loading pressurre and volume reduction rate

残渣剩余的空隙率(αr)可以表达为:

αr=αmax-αp=αmax-29.793P0.127 9

(7)

式中:αr——残渣中残余空隙率,%;αmax——样品最大空隙率,mL;αP——某压力P时减少的空隙率。

假设前面加载8 MPa的压实与气驱得到的空隙率46.5%为最大空隙率(αmax),当残渣加载压力,即残渣自重压力为1.0 MPa,这时对应的残渣高度为128 m,根据实验拟合曲线得到这个压力下的空隙率(αp)为29.8%,那么残渣中残余空隙率(αr)为16.7%。

为了探讨残渣经自重压实后剩余的空隙中的充填的卤水是否可以在注气排卤过程中排出,模拟注气排卤过程设计的气驱实验结果表明,气驱排水体积占残渣总体积的比例为1.4%~2.3%,平均1.9%。说明通过注气排卤工艺可以腾出部分残渣空隙空间用来储气。

4 结论

受实验样品数量的限制,从图9、图10的拟合曲线的相关系数也可以看出,实验数据的准确性还需要进一步完善,尽管如此,残渣形成的机理、受力状态以及建立的实验思路与方法对进一步深入研究具有指导作用。同时残渣空间利用在加快盐穴储气库建设进度和降低投资方面意义重大,建议加快针对性基础研究与现场实验。

1)腔体底部残渣形成经历三个阶段,作用于残渣的有效应力为上覆残渣颗粒自重压力。我国多夹层含盐地层形成的腔体残渣高度52.4 m~120.7 m,上覆残渣自重压力范围为0.4 MPa~1.0 MPa。

2)最大加载压力8 MPa压实与气驱实验结果显示,腔体底部的残渣最大空隙率至少为42.8%~50.2%。

3)模拟腔体残渣受力状态的压实实验结果显示,随残渣自重压力的增加,即随残渣堆积高度的增加堆积系数减小。堆积系数C与残渣高度h关系式可以表达为:

C=4.29×10-5h2-8.8×10-3h+2.041

4)模拟注气排卤的气驱实验结果显示,以最大残渣高度128 m为例,注气后可增加利用体积占总体积的1.4%~2.3%,平均1.9%,表明通过注气排卤工艺可以腾出部分残渣空隙空间,增加储气体积。