短电弧铣削加工极间流场仿真与试验研究∗

胡国玉,周建平,毛俊豪

(新疆大学机械工程学院,新疆 乌鲁木齐 830047)

短电弧铣削加工是依赖于电能和热能进行热侵蚀加工的新工艺[1],其基于非接触式极间不断产生持续的电弧等离子体高能束熔化或气化工件表面材料,并在水雾混合介质射流动力作用下完成剥离去除,属于非接触式放电加工的一种.与传统的电火花加工技术有本质区别[2],短电弧铣削加工极间产生平均5 000℃以上的连续高温等离子体电弧作用于工件表面且量能利用率高,从而获得较高工件材料蚀除速度,拓宽了高效放电加工技术的应用范围.

短电弧铣削加工技术区别于传统浸泡供液方式,其采用高压内充液作为工作介质进行放电铣削加工,从而提高极间放电加工稳定性,减少电极损耗、短路和二次放电现象的产生.此外,短电弧铣削加工采用12 V∼35 V的低电压、4 000 A∼10 000 A(一般为1 000 A∼5 000 A)的大电流,为镍基高温合金、钛合金等难加工合金材料提供能量保证[3,4].

由于短电弧铣削加工目前采用中孔结构电极获得高压内充液以稳定加工中的电弧燃烧,因此,其电极内孔直径大小、冲液内孔结构等将直接影响间隙流场的分布规律,进而产生不同的加工效果.本文首先使用Comsol Multiphysics多物理场仿真软件分析电极内孔直径和冲液孔结构对极间流场分布规律的影响,以便使电极结构能达到优化的极间冲刷效果,从而得到更好的电极结构,保证短电弧铣削加工的高效进行.其次,根据极间流场仿真结果,结合短电弧铣削加工试验系统,完成了不同条件下的短电弧铣削加工工艺试验.最后,在试验结果的基础上,研究极间流场对材料蚀除率(MRR)和相对电极损耗(TWR)及表面质量的影响.

1 短电弧铣削加工间隙流场仿真

1.1 间隙流场理论模型

短电弧放电加工是在气液混合工作介质作用下通过一定的机械运动和放电作用产生可有效控制的放电群组,实现材料高效去除的加工工艺方法.其中,短电弧铣削技术是采用中空圆柱电极,内孔注入气液混合工作介质,配合电极的高速旋转可实现平面单槽直纹和连续实体曲面等零部件的加工.放电加工过程中极间间隙的冷却和蚀除物的排除由通入电极内孔的内冲液工作介质完成,为进一步研究流场对短电弧铣削加工性能的影响,本文建立了符合实际的加工模型,如图1所示.在加工过程中工具电极会出现底面和圆角损耗,形成有效圆弧加工曲面,因此有效放电区的工作介质流场对电蚀产物的冷却和排出起关键作用.

图1 短电弧铣削加工模型Fig 1 Short arc milling model

短电弧铣削加工是一个双向“拷贝”的过程,在工件蚀除的同时伴随集肤效应和热侵蚀造成的电极损耗,加工实际电极损耗有端面损耗、边角损耗等形状,如图2所示.

图2 短电弧铣削加工截面流场示意图Fig 2 Short arc milling section flow field diagram

图2(a)、2 (b)分别为短电弧铣削方向极间强化工作液流动情况与进给方向垂直面的间隙流场分布.分析图2可得电蚀损耗主要发生在工件与电极接触有效半圆弧区域,短电弧铣削方向工作介质流动对电蚀产物排出极间有较大的影响,进给反向流场主要起到冷却电极和工件的作用.

1.2 流场基本参数选择

短电弧铣削加工过程是多物理场共同综合作用下的材料蚀除过程,其中主要包括流场、电场、温度场、磁场等.因其他各物理场对极间流场产生的影响大小有差异,对短电弧铣削仿真模型中的流体作如下假设[5]:

(1)极间强化工作液为连续的且不可压缩牛顿流体;

(2)对能量消耗不做考虑,且忽略温度、电磁场等对流场的作用.

流体流动都遵循一定的流体运动规律,是研究流体力学的基础.短电弧铣削加工极间的工作流体遵循流体运动规律即质量守恒和动量守恒定律.反应质量守恒定律的方程为:

用散度可表示为:

不可压缩工作介质的密度ρ保持不变,所以式(2)可简写为:

式中:ρ为密度;t为时间;U为速度矢量,u、v、w为U在x、y、z方向上的分量.

动量守恒定律可采用N-S方程表示,即在为x、y、z方向的守恒形式为[6]:

式中:P为流体单元上作用的压强,Pa;fx、fy、fy分别为x、y、z方向上的单位力,m/s2;τxx、τxy、τxz为流体单元x、y、z方向的粘性应力,Pa.

经计算短电弧铣削加工流场雷诺数约为20 000 >2 300,极间流场模型属于湍流模型.为准确模拟极间流体的运动状态,同时兼顾运算速度,本文采用精度高适用性强的k−ε模型对短电弧铣削流场进行仿真分析.k−ε模型表达式为[7,8]:

式中:ρ为流体密度;k为湍流动能、ε为耗散率;σk、σε为普朗克常数,σk=1.0,σε=1.3;Cε1、Cε2为定常数,Cε1=1.44,Cε2=1.92;Pk为产生项;µT为湍流粘度,Cµ=0.09;u为速度矢量;µ为动力粘度.

图3 流场仿真三维几何模型Fig 3 Flow field simulation 3D geometric model

1.3 几何模型

根据短电弧铣削加工原理及短电弧铣削电极圆周损耗的加工实际,建立了如图3所示的短电弧铣削加工流场仿真三维几何模型.模型各边界可设定为:进口边界即压力入口直径为6 mm,长度为0.3 mm,入口压力由冲液系统设定;流体压力出口即出口边界分别为1、2、3,设为标准大气压;电极和工件表面采用壁面函数分析计算;极间间隙为0.15 mm.

短电弧铣削加工中电极内冲液孔直径大小和内部结构分布将直接影响冲液流场分布,进而影响加工过程中电蚀产物的排除效果.为分析短电弧铣削加工中电极内冲液孔直径和不同分布结构对流场的影响,在前期试验的基础上,分别设计了单孔、环孔、单孔和环孔配合三种电极,如图4所示.

图4 短电弧铣削电极冲液孔结构方案Fig 4 Short arc milling electrode punching hole structure scheme

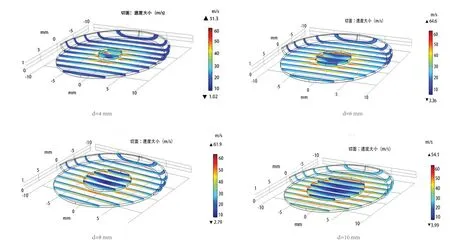

1.4 电极直径对极间流场影响

研究短电弧铣削加工冲液孔直径对极间流场分布的影响时,入口压力统一设置为1.5 MPa,且铣削深度、电极转速相同,以便对比分析.在前期试验的基础上,冲液孔直径分别设置为4 mm、6 mm、8 mm、10 mm.取时刻t=1 s,得到不同冲液孔直径电极的流体速度云图,如图5所示.分析可知最大流速受直径影响较小,但整体流体速度对蚀除颗粒影响差异较大.当d=4 mm时,工作介质出口的最大流速为51.3 m/s,且各出口的流速明显较低,流场分布不均匀冲刷效果差,因此蚀除物易集聚在出口处造成二次放电,进而降低材料去除率MRR.电极冲液孔直径取10 mm时流体最大流速为54.1 m/s,且极间工作液整体流速较高,对电蚀产物冲刷效果较冲液孔直径为4 mm的电极冲刷效果好.冲液孔直径为6 mm、8mm电极的极间流场云图差异不大,但直径为6 mm电极的流速变化梯度要大于8 mm直径电极,能更好地稳定电弧燃烧并促进极间蚀除物更快地排出间隙,改善极间放电加工环境和加工稳定性,提高材料去除率MRR的同时降低电极相对损耗TWR.

图5 电极直径对短电弧铣削加工极间流场速度影响Fig 5 Effect of electrode diameter on inter-electrode flow field velocity

1.5 不同形状电极冲液效果对比

基于冲液孔直径的仿真结果,仿真研究中心孔与环孔配合电极对极间流场分布影响,结果为图6.配合电极的仿真条件与单孔电极设置相同,尽管最高流速61.6 m/s较单孔电极降低,但有效放电区域的工作介质流速较中心孔电极增大,能更好地减少电蚀产物吸附到工件表面的概率,将工件产物排除放电区域.在短电弧铣削加工初期,中空和环孔配合电极能有效解决放电加工区域内电蚀产物吸附到工件表面的情况,将蚀除颗粒排除间隙,起到良好的冲刷效果,进而保证短电弧铣削加工稳定高效低损耗的进行.

图6 中心孔与环孔配合结构电极流场流速分布Fig 6 Velocity distribution of flow field in the center hole and the ring hole

为提高电蚀产物的冲刷速度,保证加工稳定性,仿真研究环孔电极对极间流体流场分布的影响.当工作介质入口压力、工件铣削深度和电极转速恒定时,环孔电极流场速度云图如图7所示.分析可得,环孔电极明显提高了流经有效放电区域的工作液流速,提高蚀除物流动速度,但中心区域内的流体流动速度较低,使得蚀除物易在此处堆积.与中孔电极流场速度云图对比分析可知,有效加工区域的流体流速增大.电极的高速转动将使有效放电圆弧面的流速进一步增大,故极间冲液效果好于中心孔电极.但中间放电区域流速较环孔和中空配合电极小,冲液无法很好地稳定电弧燃烧和排除蚀除颗粒,因此蚀除颗粒排除效果差.

图7 环孔结构电极流场流速分布Fig 7 Velocity distribution of flow field in ring-hole structure electrode

2 试验设备及试验条件

为进一步验证仿真结果的准确性,更直观地分析各因素对短电弧铣削加工效果的影响规律,本文开展单因素对比试验研究电极内孔直径和电极内部冲液孔分布形状对加工性能的影响.本文开展短电弧铣削加工实验所依托的实验装置为数控短电弧铣削加工系统,如图8所示.主要包括短电弧铣削加工机床和数控低压高频脉冲电源.短电弧脉冲电源具有良好的人机交互界面,对极间电压和电流实时采集和显示.它满足了短电弧铣削加工过程中极间稳定产生高能量等离子体热源的需求,为短电弧加工技术实现难加工材料的高效去除提供能量保证.

图8 数控短电弧铣削加工系统Fig 8 CNC short arc milling machining system

本文采用镍基高温合金GH4169作为工件材料,接电源正极;石墨作为工具电极材料,接电源负极.热学物理常数因材料不同而变化,试验所采用石墨和GH4169的热学物理常数见表1,其他工艺参数如表2所示.

表1 热学物理参数Tab 1 Thermal physical parameters

表2 短电弧铣削工艺参数Tab 2 Short arc milling process parameters

3 试验结果分析

3.1 电极直径对MRR与TWR的影响

本次试验条件为放电电压25 V,脉冲频率1 KHz,占空比为60%,电极直径分别取4 mm、6 mm、8 mm、10 mm,开展电极直径对短电弧铣削加工效率与相对电极损耗影响规律试验,试验结果如图9和图10所示.

由图9可知,在试验参数设定范围内,随着中孔电极直径增大,工件材料蚀除效率先增大后有所降低,中孔电极直径取6 mm时,极间冲液效果好,电蚀产物排除及时且加工稳定,相应工件蚀除效率高,与仿真分析结果一致.当中孔电极直径过小时,极间流速小无法有效地稳定电弧燃烧,对加工极间工件表面起到的冲刷和冷却效果不好,进而降低加工效率.当中孔电极直径较大时,有效放电面积小,电弧密度过于集中,放电点转移速度过慢导致蚀除物来不及排除引起加工效率降低.

由图10相对电极损耗变化曲线可知,随着中孔电极直径增大,相对电极损耗呈逐步上升的趋势.在短电弧铣削加工中,其他工艺参数不变,中孔电极直径较小时,放电面积较大,电流密度较小.在工艺参数设定范围内,能量密度较小将保证放电加工的稳定进行,从而降低相抵电极损耗.随着电极直径增大,有效放电面积减小导致放电状态恶化,并且加工过程中电极表面热量向电极周边工作液传递效果差,增大了自身热融化量,进而TWR增加.

图9 电极直径对加工效率影响规律变化曲线Fig 9 The change curve of effect of electrode diameter on processing efficiency

图10 电极直径对相对电极损耗影响规律变化曲线Fig 10 The change curve of effect of electrode diameter on the relative electrode loss

3.2 电极形状对MRR及表面质量的影响

开展不同形状电极的短电弧铣削加工试验,验证电极形状对加工效果的影响规律.试验数据为电压25 V,脉冲频率1 KHz,占空比为60%,电极转速500 r/d,入口压力均为1.5 MPa,工件加工表面形貌如图11所示.

图11 电极形状对工件表面质量的影响Fig 11 Effect of electrode shape on workpiece surface quality

图12 电极形状对MRR的影响Fig 12 Effect of electrode shape on MRR

由图12可知,中心孔和环孔配合电极的蚀除速度最大,中心孔电极蚀除速度最小.由试验结果可知,中心孔和环孔配合电极在铣削加工初始阶段使极间工作液有效冲刷,解决了工件电极表面烧蚀的问题且冲液效果和工件加工表面质量最好,加工效率最高.

图13 电极形状对热影响层厚度的影响Fig 13 Effect of electrode shape on thickness of heat affected layer

试验分析了工件热影响层厚度,研究不同电极形状对短电弧铣削加工GH4169工件表面完整性的影响,结果如图13所示.由分析结果可知,电极形状不同,加工热量对工件基体影响程度不同,热影响层厚度随之变化.根据图13对比结果可知,当电极形状为中孔和环孔配合电极时,极间工作介质对放电通道压缩作用力小,电磁场对其压缩力大.电磁场较小的作用力使得放电通道快速扩展,工件表面产生电流密度低,因而蚀除工件材料的热量分散降低,所以热影响层薄.同时,中孔和环孔电极产生工作介质流速大,减少熔融蚀除物的黏附,带走更多的热量,保证了工件良好的表面质量及机械性能.

4 结论

为改善极间冲刷效果,提高蚀除颗粒排除效率和表面质量,对短电弧铣削加工极间流场进行了仿真和试验分析.分析研究中孔电极直径、不同电极形状对短电弧铣削极间流场影响规律,并开展短电弧铣削加工试验,验证仿真结果的准确性,以达到增强间隙冲刷效果的目的.

(1)在短电弧铣削加工过程中,极间工作液出口处流速较低,不利于蚀除物的排出.随着中孔电极直径的增加,极间间隙工作介质的流速将提高,且直径为6 mm时取得最大流速及速度梯度,使电弧放电和工件材料蚀除稳定,加工效率高,表面质量好.

(2)环孔电极、中心孔和环孔配合电极增加了电极圆周孔数,有效提高极间间隙工作介质流速和流动量,强化了工作介质流动效果,进而避免电弧放电集中.试验表明:中心孔和环孔配合电极弥补了中孔电极侧面入刀无有效冲液注入极间间隙的不足,保证短电弧铣削加工过程中高压工作液实时冲刷极间蚀除颗粒,提高了加工速度和工件表面质量.