油田注水管线腐蚀结垢成因的药剂控制技术研究

孙玉鹏,闫旭涛,沈产量,司伟

(1.陕西省石油化工研究设计院,陕西 西安 710054;2.杏子川采油厂,陕西 安塞 716400)

陕北油田属于低渗透油田,有油层物性差、孔喉小、非均质性强的特点。油田回注水中含钙、镁、铁、钡、锶等成垢离子及硫化物、细菌、悬浮物等水质不稳定因素,导致注水输送系统腐蚀、结垢、细菌滋生,悬浮固体颗粒对注水效果影响很大,在注入地层后充填于储集层中,与其中白云质、灰质、泥质胶结,堵塞储层原有孔喉;同时,硫酸盐还原菌、腐生菌、铁细菌等细菌从流程、设备到管柱、套管、地层会造成一系列的危害,既是堵塞源,也是腐蚀源[1]。

实验区块注入水来自地层水及水源井,随着油田开采时间的延长和综合调整的不断深化,许多井场注水压力高,地层几乎已不吸水,注水管道腐蚀、结垢、堵塞,在接近油层破裂压力条件下,仍无法完成配注[2-3]。注水水质达标是其中的关键,本文开展了回注水控制技术研究,确保注入水水质达到延长油田注水标准。

1 实验部分

1.1 材料与仪器

阻垢缓蚀剂、杀菌剂均为自制;HCl、CuSO4、NaOH、无水乙醇等均为化学纯;A3钢试片(50 mm×15 mm×2 mm);回注水,取自水处理系统出口处,水质分析见表1。

表1 注水水质数据Table 1 Injected water quality data

LRH-250s恒温恒湿箱;PW4400/40 X荧光光谱仪;FA2004N电子天平;铁细菌(FEB)测试瓶;腐生菌(TGB)测试瓶;硫酸盐还原菌(SRB)测试瓶;0~150 mm数显游标卡尺;HH-S8热恒温水浴锅。

1.2 阻垢缓蚀剂性能评价

按照SY/T 5273—2014油田采出水处理用缓蚀剂性能指标及评价方法进行性能评价。阻垢缓蚀剂配成1%溶液,加入装有200 mL的油田采出水中的具塞锥形瓶中,将A3试片挂到瓶子里面,试片应在液面3 cm以下,放到恒温水浴锅中,实验温度控制在(50±1)℃,实验时间72 h,同时做空白实验,记录试片表面腐蚀状态及质量变化情况。计算不同浓度下阻垢缓蚀剂的阻垢率、缓蚀率和腐蚀速率。

2 结果与讨论

2.1 结垢成因分析

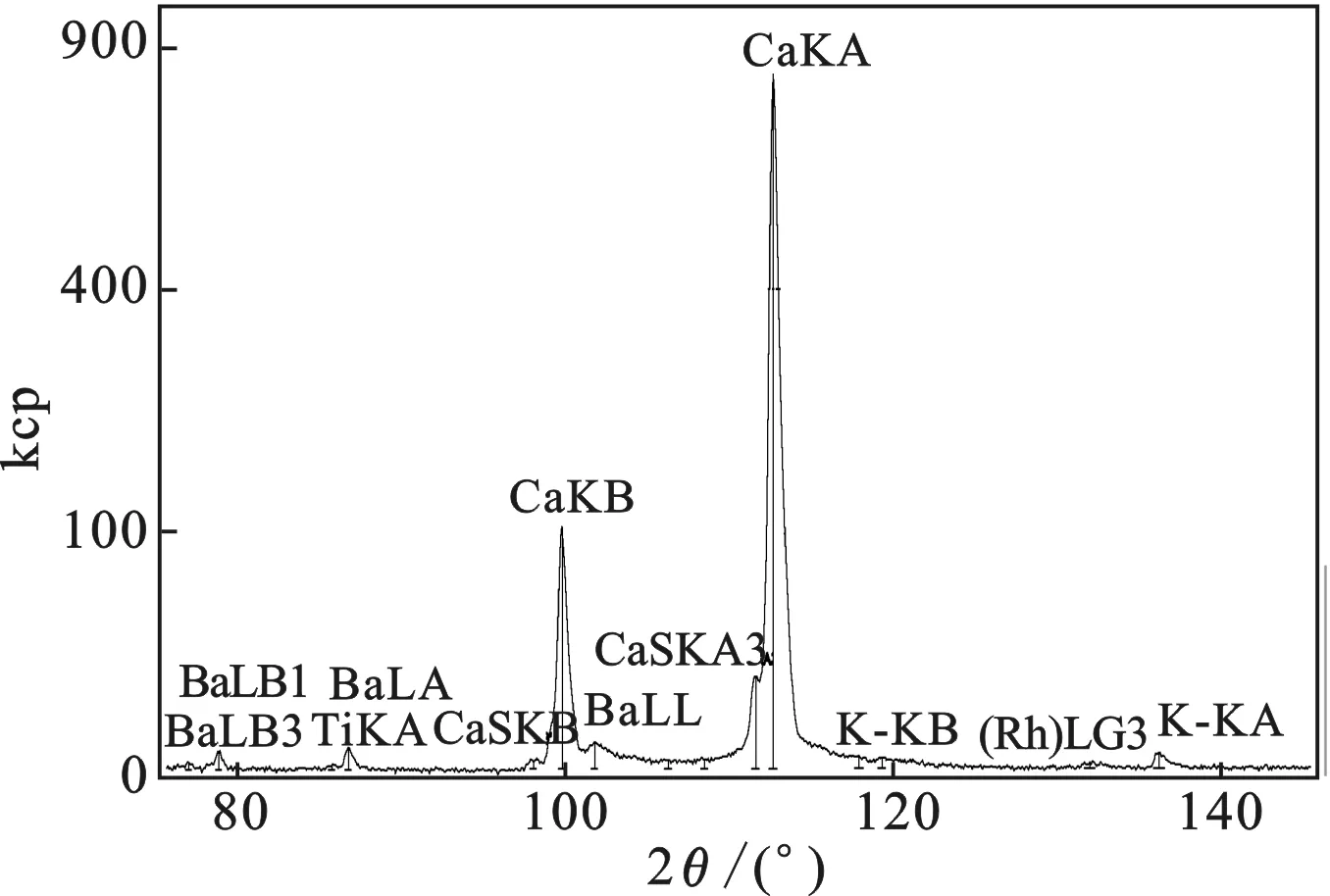

垢样取自注水管道内壁,管道为碳钢材质,垢样水分含量、有机物含量及各元素含量采用X荧光光谱测定,结果见图1和表2。

图1 垢样X荧光光谱仪元素谱图Fig.1 Elemental spectra of scale X fluorescence spectrometer

组分 含量/% 水分21.17有机物9.65无机物69.18油0.98CaCO332.75SiO22.33FeS10.73Fe(OH)258.60BaSO40.098SrSO40.46Al(OH)30.21

由表2可知,垢样中有机物含量9.65%,主要是细菌及代谢产物和油;无机物主要成分有碳酸钙、硫化亚铁、氢氧化亚铁等,其中碳酸钙含量最多,占到32.75%;硅酸盐垢以二氧化硅计,占2.33%;硫酸盐垢主要是硫酸钡和硫酸锶,总计0.56%;铁盐以硫化亚铁和氢氧化亚铁为主,占69.33%,硫化亚铁和氢氧化亚铁是水中硫酸盐还原菌遇硫酸根离子生成硫化物,硫化物腐蚀碳钢生成二价铁,二价铁遇硫生成难溶盐FeS和Fe(OH)2,使水体变为“黑水”沉积成垢;同时硫酸盐还原菌、铁细菌和腐生菌在厌氧或缺氧的环境下亦可生存,以水中的硫酸根、铁和有机物为营养进行繁殖和新陈代谢,生成悬浮物沉积到管壁;水中的钡锶离子和硫酸根离子结合,生成难溶坚硬盐硫酸钡硫酸锶垢,与其它的垢混合堆积在管道内壁,堵塞管道,使注水流量降低[4]。

控制结垢腐蚀及细菌的方法很多,包括物理法和化学法,化学法是其中比较成熟有效的方法,通过添加少量的药剂进行控制由细菌引起的腐蚀、水质不稳定等问题。根据垢样分析结果研制出杀菌剂和阻垢缓蚀剂,要求杀菌剂对FB、TGB、SRB三种细菌具有高效杀灭作用,阻垢缓蚀剂不但能够抑制多种垢的生成,而且对腐蚀有控制作用[5]。

2.2 阻垢缓蚀剂的性能评价

2.2.1 静态腐蚀速率、阻垢率及缓蚀率性能实验 结果见图2。

图2 阻垢缓蚀剂的性能Fig.2 Scale and corrosion inhibitor properties

由图2可知,随阻垢缓蚀剂添加量增大,腐蚀速率逐渐降低,缓蚀率、阻垢率逐步提高。当阻垢缓蚀剂加量在120 mg/L时,腐蚀速率、缓蚀率、阻垢率达到最佳,分别为0.009 mm/a,93.15%,97.88%,试片表面生锈点蚀减轻,试片表面光洁。这是因为随着药剂浓度增大,阻垢缓蚀剂在试片表面形成的缓蚀剂膜越来越均匀紧密,保护效果不断增强,当浓度进一步増加时,此时形成的保护膜己经足够致密,不会再有明显的变化,由于阻垢缓蚀剂分子间的相互作用,会使部分阻垢缓蚀剂分子脱附。基于经济性考虑,在保证缓蚀阻垢效果的基础上,选取复配阻垢缓蚀剂的最佳使用浓度为120 mg/L。

2.2.2 水溶性能评价 药剂的水溶性能按照GB/T 63241—2004 液体有机化工产品水混溶性实验方法进行评价,将具塞比色管中加入90 mL自来水和10 mL阻垢缓蚀剂,配成体积分数10%的溶液,盖上瓶塞,摇动5 min,混合均匀后放入30 ℃恒温水浴中,分别观察恒温后30 min和2 h的现象,实验温度(30±1)℃,结果见表3。

表3 阻垢缓蚀剂水溶性能评价Table 3 Evaluation of water solubility ofscale and corrosion inhibitor

由表3可知,阻垢缓蚀剂水溶解性良好,溶液均一透明。

2.2.3 乳化倾向 按照SY/T 5273—2014油田采出水处理用缓蚀剂性能指标及评价方法进行乳化倾向实验。采出水配成1 000 mg/L的阻垢缓蚀剂溶液,向100 mL的具塞比色管分别加入1 000 mg/L缓蚀剂的采出水50 mL、原油50 mL,盖上瓶塞,将具塞比色管放入(30±1)℃恒温的水浴中,30 min后将盛有混合液的比色管上下振动200次,放入水浴中,记录10 min界面分层状况、水相乳化程度、60 min 的出水量。在另一支比色管做不加阻垢缓蚀剂的空白对比实验,结果见表4。

表4 阻垢缓蚀剂乳化性能评价Table 4 Emulsification performance evaluation ofscale and corrosion inhibitor

由表4可知,加过阻垢缓蚀剂溶液油水界面清晰,水溶液完全从油相分离,药剂没有乳化倾向。

2.2.4 成膜性能评价 用水和盐酸配制pH=2~3的盐酸溶液1 000 mL,配制饱和硫酸铜溶液。将1 000 g/L 的阻垢缓蚀剂溶液用移液管加入250 mL的广口瓶中,然后加入HCl和CuSO4溶液,将处理后的试片用细尼龙线分别悬挂与含缓蚀剂的介质中,加盖密封,50 ℃恒温预膜1 h。取出试片,放入pH=2~3的盐酸溶液中,观察铜镀层,评价缓蚀剂成膜性,预测缓蚀剂性能的优劣,结果见表5。

表5 缓蚀剂成膜性能评价Table 5 Evaluation of film formation performance ofscale and corrosion inhibitor

由表5可知,随着阻垢缓蚀剂浓度的增加,试片成膜性越来越好,在投加浓度为90 mg/L时,其成膜性就达到理想状态。

2.3 杀菌剂性能评价

2.3.1 室内杀菌效果 按照SY/T 5757—2010油田注入水杀菌剂通用技术条件,采用绝迹稀释法按SY/T 5329—1994中的5.6节测定“空白水样细菌含量”。考察了不同浓度杀菌剂对注水中硫酸盐还原菌、铁细菌、腐生菌的杀菌效果,结果见表6。

表6 杀菌剂对三种菌的杀灭效果Table 6 The killing effect of fungicides on threekinds of bacteria

由表6可知,随杀菌剂投加浓度增加,对铁细菌、腐生菌及硫酸盐还原菌的杀灭率提高,加量80 mg/L时,杀菌率达到100%。这是因为随着药剂浓度增大,和细菌作用的药剂分子增多,在杀菌剂浓度达到80 mg/L时,对采出水中三种油田细菌完全杀灭。基于经济性考虑,在保证杀菌效果的基础上,选取杀菌剂的最佳使用浓度为80 mg/L。

2.3.2 溶解性 杀菌剂的水溶性能按照GB/T 6324 1—2004 液体有机化工产品水混溶性实验方法进行评价。将具塞比色管中加入90 mL自来水和10 mL阻垢缓蚀剂样品配成体积分数10%的溶液,盖上瓶塞,摇动5 min,混合均匀后放入30 ℃恒温水浴中,分别观察恒温后30 min和2 h的现象,结果见表7。

表7 杀菌剂水溶性能评价Table 7 Evaluation of water-soluble propertiesof fungicides

由表7可知,杀菌剂水溶解性良好,溶液均一透明。

2.3.3 腐蚀性 实验按照SY/T 0026—1999水腐蚀性测试方法进行评价。实验试片选A3碳钢,实验介质使用采出水,杀菌剂加量80 mg/L,在30 ℃恒温条件下进行72 h,同时测空白时静态腐蚀速率。从介质中取出试片后立即用清水冲洗,用硬毛刷除表面疏松产物,再用水冲洗,放入盐酸清洗液中进一步清除腐蚀产物,用水冲洗,用滤纸吸干后,放入NaOH中和液中浸泡,用水冲洗,用滤纸吸干后放入无水乙醇中浸泡脱水5 min,用滤纸吸干后在干燥器中静置10~24 h,称重,结果见表8。

表8 杀菌剂腐蚀性能评价Table 8 The corrosion performance evaluation of fungicides

由表8可知,不加杀菌剂和投加不同杀菌剂浓度,试片腐蚀速率接近,腐蚀速率没有大的波动,说明杀菌剂的加入不会增加对碳钢的腐蚀。

2.4 两种药剂的配伍性实验

将阻垢缓蚀剂与杀菌剂分别配制成1%溶液,同时加入不同浓度的两种药剂于定量采出水中,改变一种药剂浓度,固定另外一种浓度,按照SY/T 5273—2014 《油田采出水处理用缓蚀剂性能指标及评价方法》和SY/T 5757—2010《油田注入水杀菌剂通用技术条件》进行性能评价,测试两种药剂的阻垢、缓蚀性能及对细菌的杀灭率,结果见表9、表10。

表9 缓蚀剂杀菌剂配伍性性能评价Table 9 Evaluation of compatibility of corrosioninhibitors and fungicides

表10 缓蚀剂杀菌剂配伍性性能评价Table 10 Evaluation of compatibility of corrosioninhibitors and fungicides

由表9和表10可知,随着阻垢缓蚀剂、杀菌剂浓度增加,阻垢缓蚀率和杀菌率迅速提高,说明同时加两种药剂,对采出水的腐蚀速率、阻垢缓蚀率和杀菌率均没有影响,两种药剂配伍性良好[6]。

2.5 现场应用评价

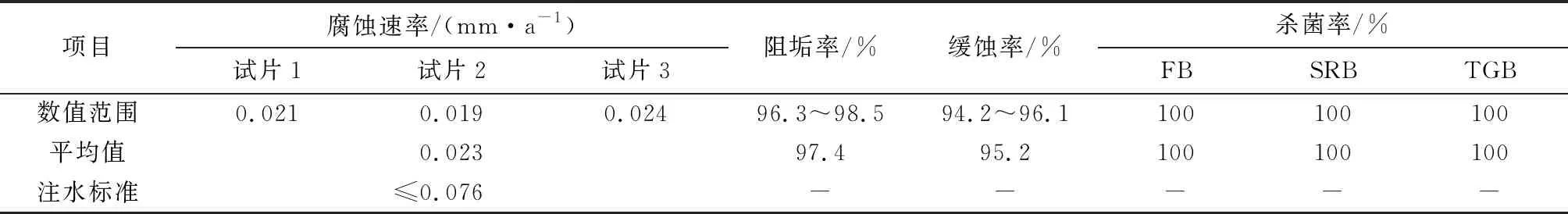

现场试验在陕北油田625项目区水处理车间开展,利用原有管线的两个加药口,污水流量为200 m3/d,水温在20~25 ℃之间,对污水进行缓蚀阻垢剂、杀菌剂加药处理试验,选用三组A3钢试片挂在清水池出水管线中30 d,测试阻垢率、缓蚀率及试片的腐蚀速率,结果见表11。

由表11可知,在回注水使用阻垢缓蚀剂、杀菌剂1个月后,阻垢率和缓蚀率均达到90%以上,试片平均腐蚀速率为0.023 mm/a,低于标准要求;杀菌剂对三种细菌杀灭率均达到100%,杀菌剂的杀灭效果优异,和实验室结果相符,达到现场要求。

表11 加药剂后水质的阻垢缓蚀及杀菌效果Table 11 The scale and corrosion inhibition and bactericidal effect of water after adding agents

3 结论

(1)碳钢注水管道内壁产生的结垢腐蚀主要成分是由有机物和无机物组成,其中有机物含量为 9.65%,主要是细菌及代谢产物和油;无机物主要成分是碳酸钙、硫酸盐、硅酸盐及铁盐,其中碳酸钙含量最多,占到32.75%;硅酸盐垢以二氧化硅计,占2.33%;硫酸盐垢主要是硫酸钡和硫酸锶,总计0.56%;铁盐以硫化亚铁和氢氧化亚铁为主,占69.33%。

(2)阻垢缓蚀剂加量在120 mg/L时,腐蚀速率、缓蚀率、阻垢率达到最佳,分别为 0.009 mm/a,93.15%,97.88%;杀菌剂加量80 mg/L时对铁细菌、腐生菌和硫酸盐还原菌的杀灭率均达到100%,同时两种药剂的溶解性、成膜性能、乳化倾向、配伍性等指标优异,可以满足现场要求。