磺化聚苯乙烯的制备及其催化性能的研究

王园园,曾丹林,吴洁,许可,王光辉

(1.湖北省煤转化与新型炭材料重点实验室,湖北 武汉 430081;2.武汉科技大学 化学与化工学院,湖北 武汉 430081)

聚苯乙烯微球具有球形度好、比表面积大、粒径均一且可控等诸多优点。由于聚苯乙烯微球的苯环比较活泼,通过磺化反应,在微球表面引入磺酸基,从而拓宽它的应用领域[1-5]。磺化聚苯乙烯微球的制备早在1936年就被Wilhelm提及[6],并于1952年由Roth发表了制备磺化聚苯乙烯微球(SPS)的专利[7]。

目前,磺化微球通常的制备方法是将聚苯乙烯微球与磺化剂反应,从而将磺酸基引入到聚苯乙烯微球上。应用较多的磺化剂有浓硫酸(98%)、十二烷基硫酸钠、发烟硫酸以及三氧化硫等。

本文采用浓硫酸直接磺化法,在聚苯乙烯微球表面引入磺酸基团,制备磺化聚苯乙烯,并讨论磺化温度、时间对酸量及其催化性能的影响。并通过乙醇和乙酸的酯化反应研究其催化效果,考察了不同反应时间、反应温度、醇酸摩尔比、催化剂质量分数对其催化性能的影响。

1 实验部分

1.1 试剂与仪器

苯乙烯(St)、偶氮二异丁腈(AIBN)、聚乙烯吡咯烷酮(PVP)、无水乙醇(C2H5OH)、硫酸(H2SO4)、氢氧化钠(NaOH)、盐酸(HCl)、乙酸(CH3CH2COOH)均为分析纯。

DF-101S恒温加热磁力搅拌器;TGL-10B高速台式离心机;101-2A型真空干燥箱;XL30扫描电子显微镜;VERTEX 70型傅里叶红外光谱仪;XPert Pro MPD X射线粉末衍射仪。

1.2 磺化聚苯乙烯的制备

取无水乙醇95 mL,蒸馏水5 mL,聚乙烯吡咯烷酮1.81 g,加入三口烧瓶中,70 ℃下搅拌20 min,使PVP充分溶解后,加入苯乙烯20 mL,偶氮二异丁腈0.181 g,保持搅拌速度和温度不变的条件下,12 h后结束反应,待所得乳白色液体冷却到室温后,用高速离心机离心,并用无水乙醇洗涤多次,最后在50 ℃下干燥12 h,制得白色粉末为聚苯乙烯微球。

称取所制备的聚苯乙烯微球2 g,浓硫酸60 mL,加入三口烧瓶中,超声分散30 min后,在设定的温度下磺化一段时间。磺化后冷却至室温,用大量去离子水洗涤至中性,置于50 ℃下干燥8 h,得到淡黄色固体粉末为磺化聚苯乙烯微球。

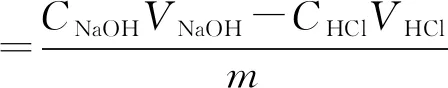

1.3 催化剂酸量的滴定

称取0.1 g磺化聚苯乙烯粉末于锥形瓶中,加入0.01 mol/L氢氧化钠溶液30 mL(记为VNaOH)充分混合,室温下静置24 h后,使催化剂表面的质子H+和溶液中OH-充分反应,用盐酸溶液(0.01 mol/L)反滴定溶液中多余的OH-记录所用的HCl的体积(记为VHCl)。

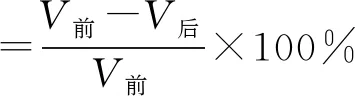

1.4 酯化反应

以乙酸和乙醇反应的酯化率来评价固体酸催化剂的活性,具体步骤为:取5.8 mol冰乙酸(记为V前)和2.9 mol无水乙醇于100 mL烧瓶中,加入一定量的磺化聚苯乙烯微球,在一定的温度下加热回流若干小时,酯化反应结束后,过滤,用酚酞作为指示剂,用1 mol/L NaOH溶液滴定未反应的乙酸的量(记为V后),并计算酯化率。

2 结果与讨论

2.1 SEM分析

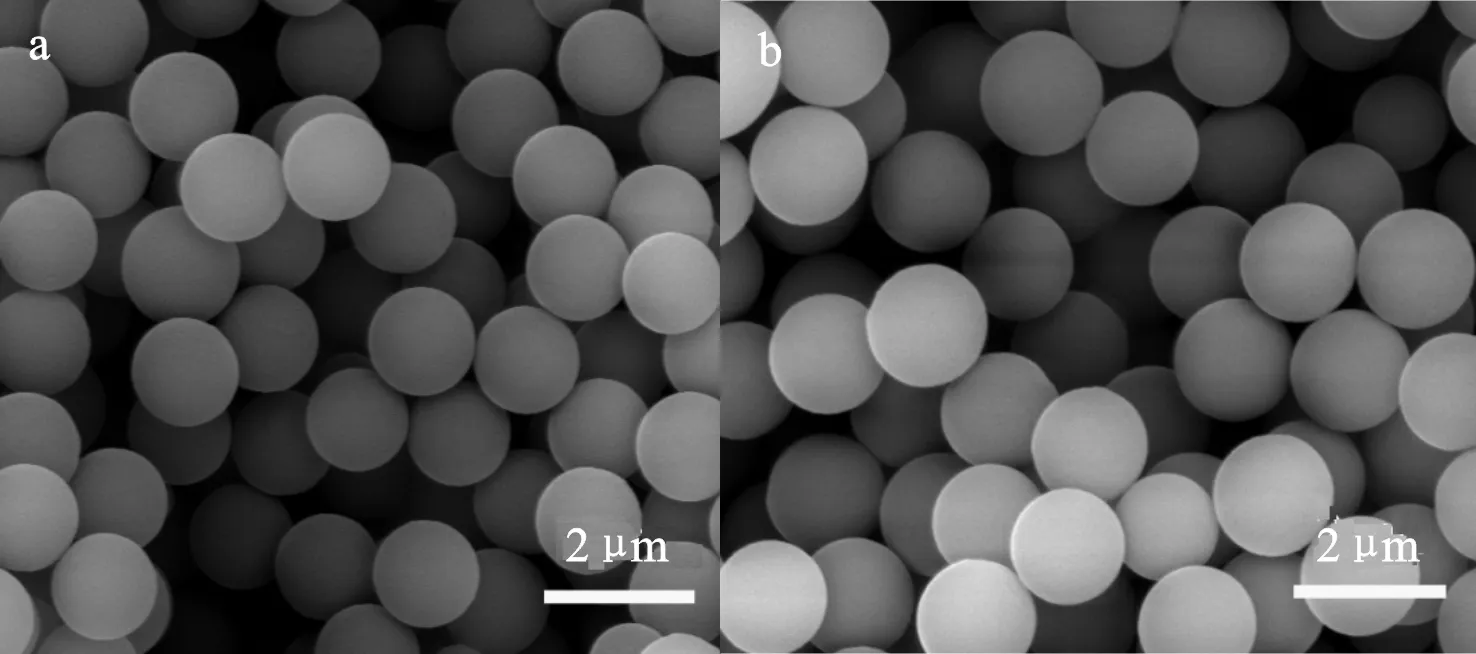

图1a为聚苯乙烯微球的SEM图,图1b为磺化聚苯乙烯微球SEM图。

图1 聚苯乙烯微球(a)和磺化聚苯乙烯微球(b)的SEM图Fig.1 SEM image of polystyrene microspheres(a) and sulfonated polystyrene microspheres(b)

由图1可知,采用分散聚合法,成功地制备了表面光滑、球形度良好且粒径均匀的聚苯乙烯微球;当使用浓硫酸磺化后,聚苯乙烯微球形状、粒径均无变化,仅表面被轻微腐蚀,变得粗糙,这说明聚苯乙烯微球具有良好的耐腐蚀性,是一种优良的载体材料。

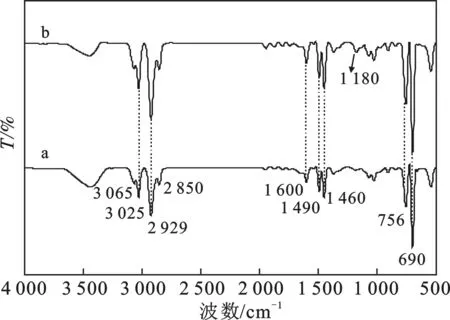

2.2 FTIR分析

由图2a可知,3 100~3 200 cm-1附近谱带为苯环中的C—H键伸缩振动峰,而2 850,2 929 cm-1对应亚甲基中的C—H键的伸缩振动峰,1 460,1 490,1 600 cm-1的谱带为苯环骨架振动的特征谱带,在690 cm-1处及附近的峰对应的是苯环上氢原子面外变形振动,这些峰都与聚苯乙烯的结构完全一致。由图2b可知,磺化PS微球的红外谱图中大部分峰的位置与聚苯乙烯相吻合,但在1 180 cm-1处出现了一个吸收峰,该峰为磺酸基的特征吸收峰。这说明表面改性对PS微球起到了表面修饰作用,成功引入了磺酸基团。

图2 PS微球(a)及磺化PS微球(b)的红外光谱Fig.2 FTIR spectra of PS microspheres and SPS microspheres

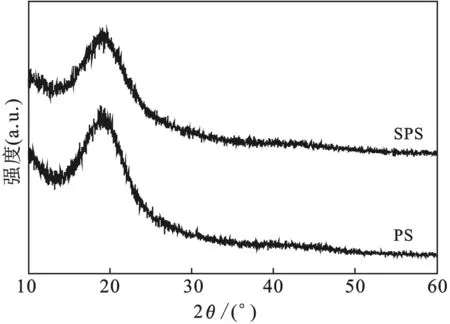

2.3 XRD分析

由图3可知,聚苯乙烯微球与磺化聚苯乙烯微球的谱图基本一致,在2θ=20°处存在无定形聚苯乙烯的特征衍射峰,其峰形较宽;磺化聚苯乙烯的谱图中,也没有精细结构谱峰,这就说明磺化聚苯乙烯也是无定形结构,磺化前后微球晶态结构没有变化。

图3 PS微球及磺化PS微球的XRD谱图Fig.3 XRD patterns of PS microspheres and SPS microspheres

2.4 磺化聚苯乙烯制备条件的探索

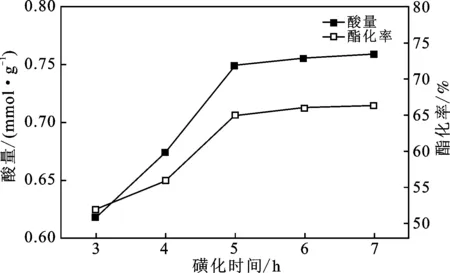

2.4.1 磺化时间对催化剂性能影响 称取2.0 g所制备的聚苯乙烯微球,量取60 mL浓硫酸,在反应温度为40 ℃的条件下,考察了磺化时间(3,4,5,6,7 h)对磺化聚苯乙烯的酸量及酯化率的影响,结果见图4。

由图4可知,随磺化时间的增加,催化剂的酸量及酯化率均先增大后趋于不变。当磺化时间为5 h时,催化剂酸量达到最大,为0.750 mmol/g,催化剂酯化率也达到最大,为65%。这是因为反应开始时,磺酸基团以一定的速率接在聚苯乙烯微球活性位点上,微球表面酸量增加,当时间超过5 h后,微球表面的磺酸基已趋于饱和,随着时间的延长,会导致一系列的副反应,因此,5 h为最佳磺化时间。

图4 磺化时间对磺化聚苯乙烯微球酸量及酯化率的影响Fig.4 The effects of sulfonated time on acid density and catalytic activity of SPS microspheres

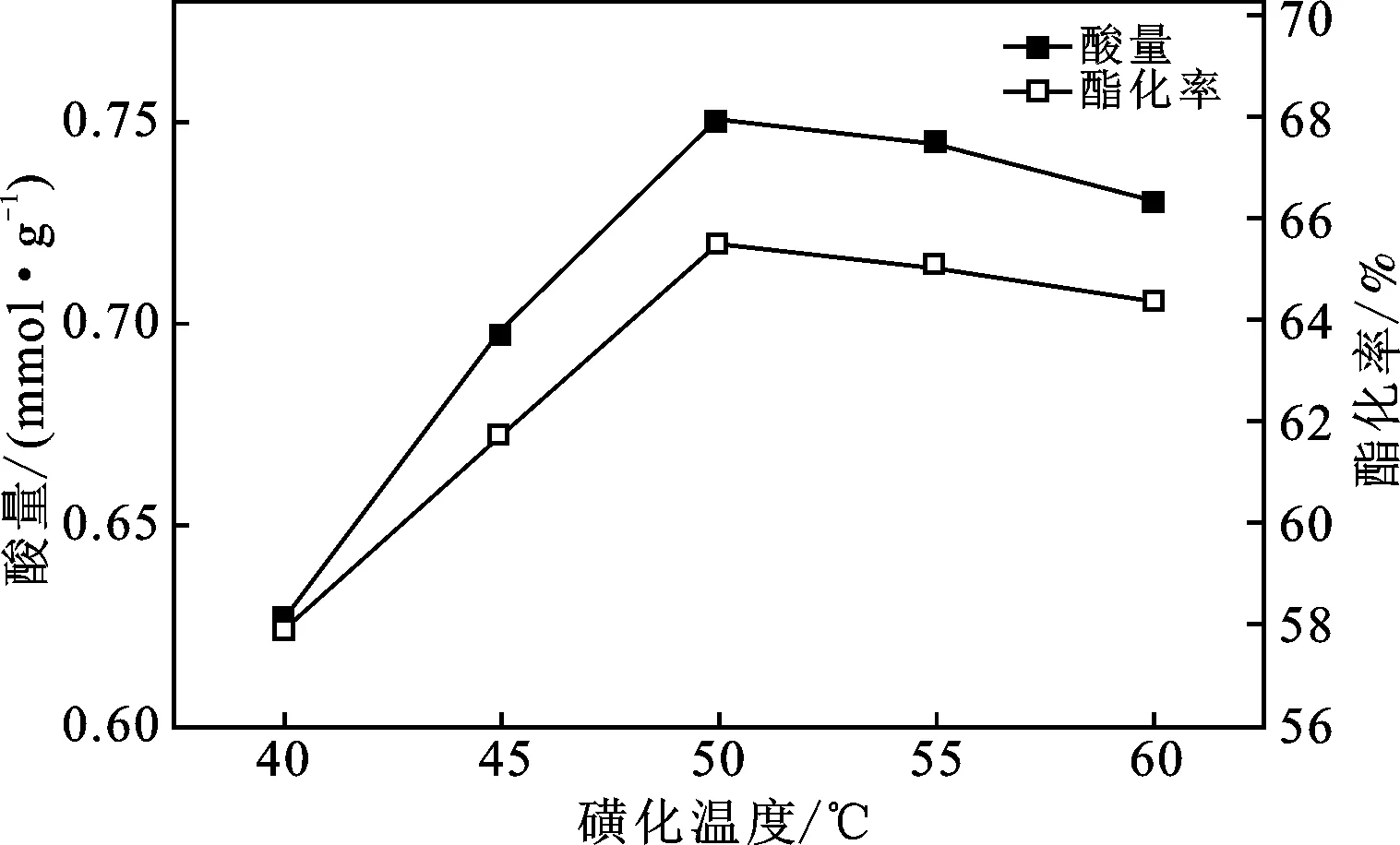

2.4.2 磺化温度对催化性能的影响 在磺化时间为5 h条件下,考察了不同磺化温度(40,45,50,55,60 ℃)对聚苯乙烯微球酸量及酯化率的影响,结果见图5。

图5 磺化温度对磺化聚苯乙烯微球酸量及酯化率的影响Fig.5 The effects of sulfonated temperature on acid density and catalytic activity of SPS microspheres

由图5可知,在一定范围内增加温度,会使微球表面酸量增加,相应的酯化率也会增大,当反应温度超过50 ℃时,微球酸量和酯化率都稍有减小。因此,选择磺化温度50 ℃为最佳温度,此时催化剂酸浓度最大,为0.750 mmol/g,催化剂对乙酸乙酯反应的催化效率也最高,为65%。

2.5 磺化聚苯乙烯微球催化条件的优化

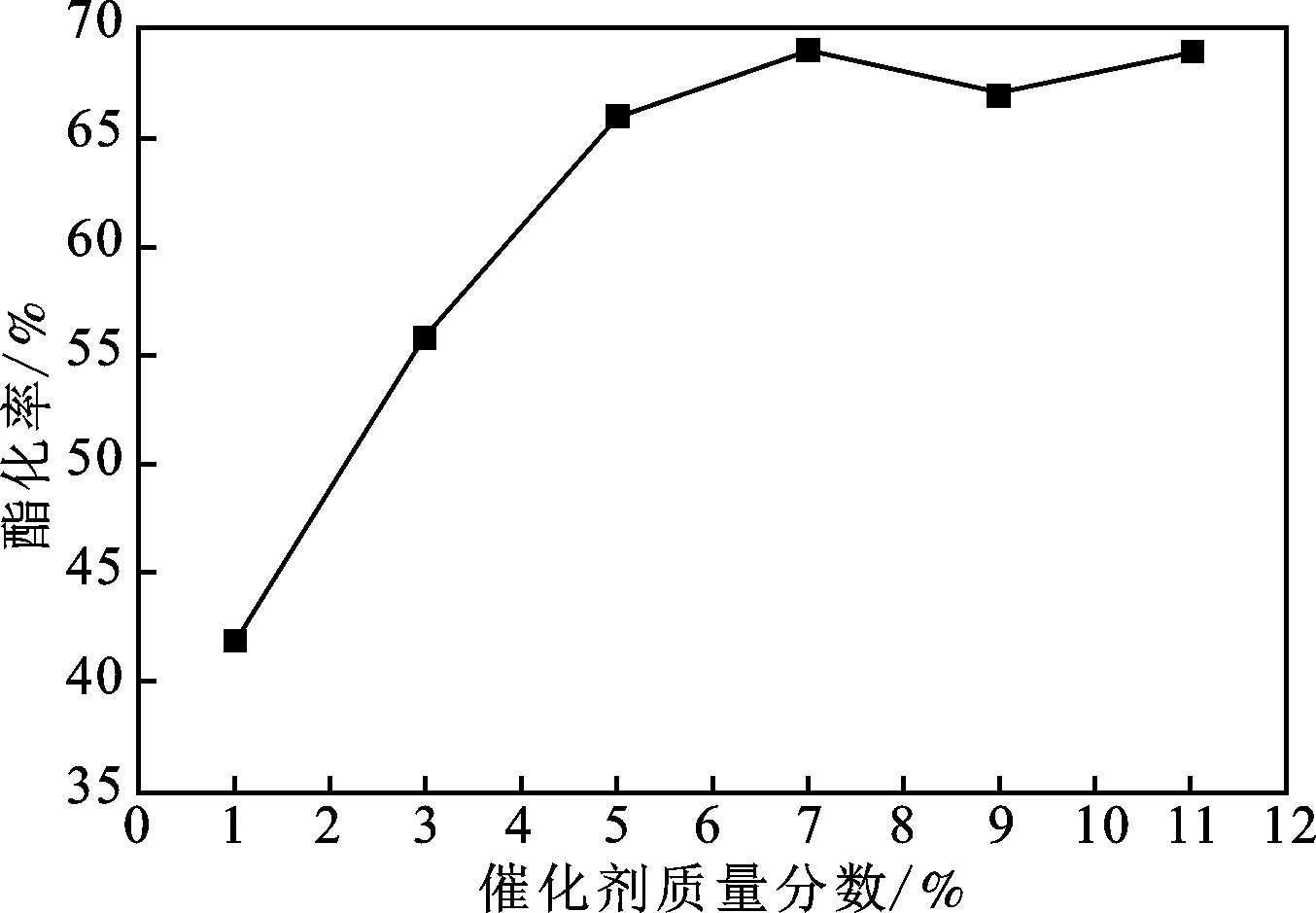

2.5.1 催化剂质量分数对催化性能的影响 在醇酸摩尔比为2∶1,酯化温度为70 ℃,酯化时间为4 h的条件下,分别考察催化剂质量占冰乙酸质量为1%,3%,5%,7%,9%时的酯化反应的转化率,结果见图6。

由图6可知,催化剂质量分数增加,酯化率先增大后趋于不变,当催化剂质量分数为7%时,酯化率达到最大值。这是因为催化剂的活性中心数量有限,考虑催化效果以及成本因素,催化剂的质量分数定为7%。

图6 催化剂质量分数对酯化率的影响Fig.6 The effects of dosage of catalysts on catalytic activity

2.5.2 反应时间对催化性能的影响 在醇酸摩尔比为2∶1,酯化反应温度为70 ℃,催化剂的质量分数为7%的条件下,考察不同反应时间对磺化聚苯乙烯的催化性能的影响,结果见图7。

图7 酯化时间对酯化率的影响Fig.7 The effects of esterification time on catalytic activity

由图7可知,随着酯化时间的增加,酯化率增大,在5 h时酯化反应达到平衡,酯化率为67%,之后再增加酯化时间,酯化率变化不明显。因此,5 h为最佳酯化时间。

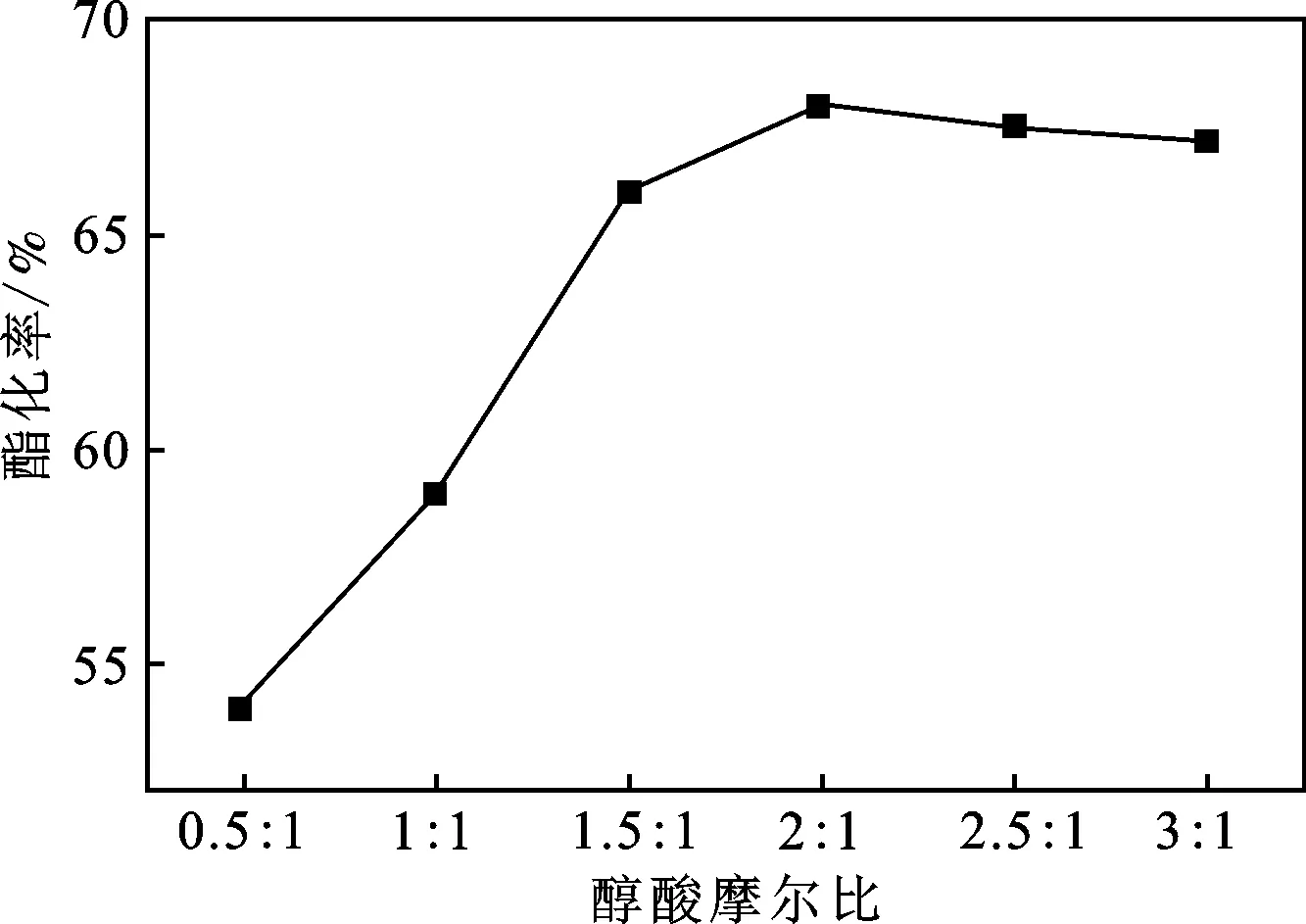

2.5.3 醇酸摩尔比对催化性能的影响 在催化剂质量分数为7%,反应时间为5 h时,考察醇酸摩尔比对酯化率的影响,结果见图8。

图8 醇酸摩尔比对酯化率的影响Fig.8 The effects of molar ratio of methyl alcohol/oleic acid on catalytic activity

由图8可知,在一定范围内,醇酸摩尔比的增大对酯化反应产生积极影响,当醇酸摩尔比为2∶1时,酯化率达到最大值,为69%。由此可见,乙醇过量有利于酯化反应正向进行。因此,最佳醇酸摩尔比为2∶1。

3 结论

本文首先采用分散聚合法制备聚苯乙烯,后采用非均相磺化的方法,以浓硫酸为磺化试剂成功制备了磺化聚苯乙烯。考察了磺化温度、磺化时间对磺化聚苯乙烯微球的酸量和催化效果的影响;考察了反应时间、温度和醇酸比对催化剂酯化效果的影响;对所制备的催化剂进行表征分析。得出以下结论:

(1)SEM分析表明,使用分散聚合法合成了粒径均一的聚苯乙烯微球,磺化后的聚苯乙烯微球形貌无明显变化。

(2)FTIR分析表明,磺酸基(—SO3H)成功引入到了聚苯乙烯微球上。

(3)在磺化时间5 h、磺化温度50 ℃、固液比为1∶10的条件下,固体酸的酸量为0.750 mmol/g,酯化效果最佳。

(4)在反应醇酸摩尔比2∶1、温度为70 ℃、反应时间5 h的条件下,催化剂用量为乙酸质量的7%时,所得到的酯化率最高,为69%。