一种轨枕自动焊簧机的结构设计

欧阳军

(汝州郑铁三佳水泥制品有限公司,河南 汝州 467500)

1 背景

自预应力混凝土轨枕在我国铁路上应用至今,其中IIIa、XII型等轨枕内在弹簧筋外侧等距焊有三根立筋的螺旋筋,其制作过程基本上都是,先用绕簧机按照图纸要求制作完成弹簧筋,然后人工再使用点焊机将三根下好料的立筋一根一根点焊在弹簧筋外侧。按轨枕厂一个班次生产100套2*4的IIIa型轨枕钢模型计算,每班就需要3200个螺旋筋成品。由于数量较多,又没有专用的工装加以控制,全靠工人的经验和责任心,所以其焊接的螺旋筋极易出现开焊、立筋长短不一等问题,导致在使用过程中,安装后的螺旋筋与套管或橡胶轴周边尺寸相差较大,甚至出现了部分螺旋筋直接靠在套管或橡胶轴上的现象,使螺旋筋的作用大大降低。后来,市场上出现了一种半自动化的焊簧设备,这种半自动的焊簧机可有效解决立筋长短不一的问题,但由于是一根一根焊接,所以生产效率较低。如果单从生产快慢来说,还不如一个熟练工人焊的快,最主要的问题在于其不能满足图纸中立筋两端弯钩的要求。所以研发一种全自动无人值守或一人可操作多台的自动化焊簧机成了各个轨枕厂设备管理人员和轨枕设备制造厂商最求的目标。

2 设计思路

经过公司研发人员和车间焊簧技工,共同对以上两个专利的研究,和对现有焊接工序的分析,经过讨论,确定了以下的设计思路和工作步骤:

(1)设计可以从简单到复杂分步实施,先攻克技术难点,然后再做整体设计,但最终应达到以下技术要求。

(2)设备力求简单实用,为减少投入和研发难度,最好利用现有的绕簧机和定长切断机,利用电气将三者关联起来,协同动作,成为一台模块化的设备。

(3)三根立筋应同时焊接,提高生产效率,使其每分钟产量大于人工焊接的7个。

(4)立筋凸出弹簧筋长度误差应控制在1mm以内。

(5)设备各点设检测传感器,如发生故障,应能自动发现停止工作并报警,便于人工干预。

(6)采用PLC加触摸屏控制,设自动和手动两种工作方式。

3 关键点试验

此机构的关键点在于,如何将立筋高效准确的送到弹簧筋外侧实施焊接,围绕这个问题,我们依次进行以下方案的设计和试验。

3.1 方案一

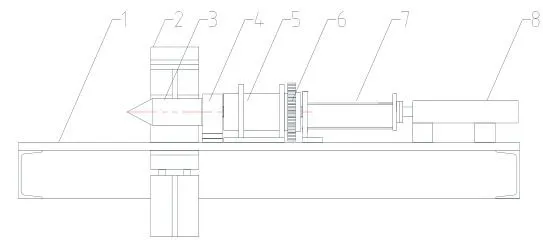

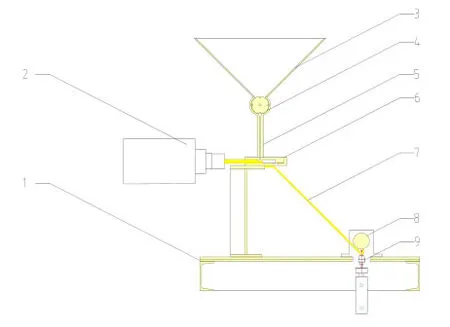

方案为一如下图所示:由机架1、焊接气缸2、焊棒3、焊棒座4、外筒5、齿轮6、顶针组7、顶推气缸8、步进电机9、内筒10、下料斗11等主要部件组成。

方案一 主视图

方案一 内外筒剖面图

此方案模仿顶杆枪的原理,先将弹簧筋套入焊棒,立筋放入下料斗。然后在步进电机带动内筒旋转的过程中,下料斗中的立筋落入内筒的三个横槽内,内筒旋转一周后要停在设定位置,横槽必须与焊棒座上的三个孔对齐,检测传感器检测到各项动作到位,后边顶推气缸带动顶针组向前推进,将三根立筋推入弹簧筋外表面。焊接气缸动作进行焊接。

此方案较为复杂,有时还会出现内筒旋转一周,横槽内有空槽的现象,需要再旋转一周进行补充。还有就是由于加工和控制精度不足的原因,内筒上的横槽与焊棒座上三个孔不在一条直线上,导致立筋不能到达弹簧筋外表面,设备停止运转等意想不到的诸多问题。所以在试验过程中,大家集思广益,又提出了更为简单、也更准确的如下方案。

3.2 方案二

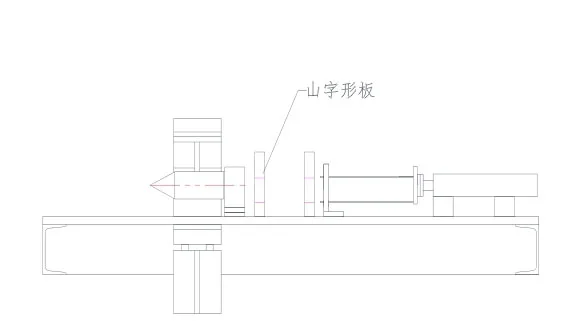

此方案利用立筋在重力作用下,能自动下落的原理进行设计。即在方案一的基础上,将步进电机、内外筒等旋转部分更换为如下图所示的“山”字型结构,将钢筋放在“山”字形下料斗内,下料斗的底部“U”型槽与焊棒座上的槽在一条直线上,当顶针退回初始位置后,立筋自动落入“U”型槽内,等待下次顶推。

方案二经过试验,实际上是行不通的,其主要原因在于立筋在定长切断机下料过程中,出现有少许的弯曲,切断毛刺导致的端部直径大小不一等现象,致使要不立筋下不来,要不

方案二 主视图

方案二 山字板放大图

顶针一次推两根等诸多现象,另外顶针缺少了一面的约束,在运行过程中,下部阻力如果增大,顶针就会上翘,宣告此方案的失败。

通过几次试验,发现问题如下:

(1)立筋下料不能连续进行。

(2)顶推机构前进时内筒横槽与焊棒孔稍有偏差便顶不进去。

(3)气缸速度过快,立筋向前窜出焊棒座,造成立筋凸出弹簧筋端面尺寸偏差大。

(4)立筋顶出时与弹簧筋干涉,将弹簧筋顶离初始位置。

3.3 方案三

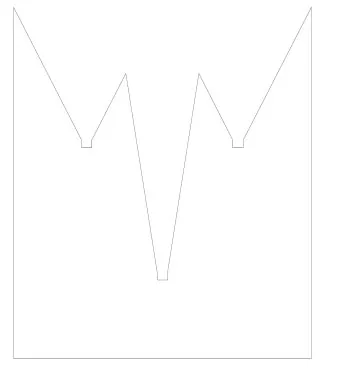

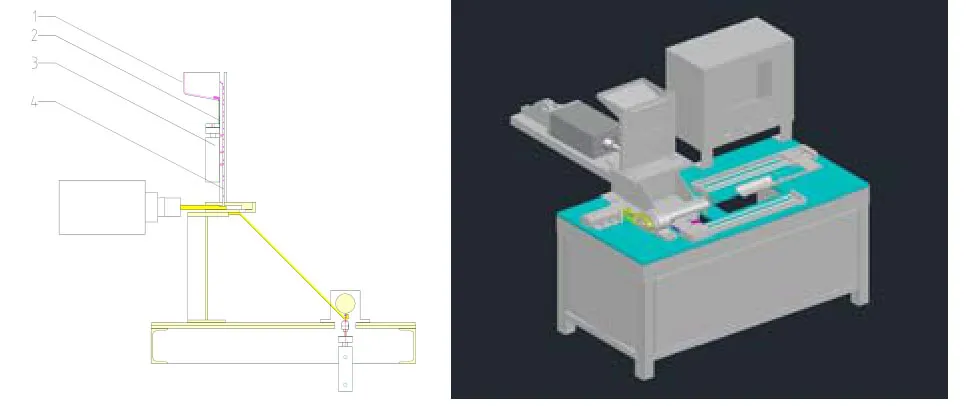

方案三 主视图

方案三 顶弯部分放大图

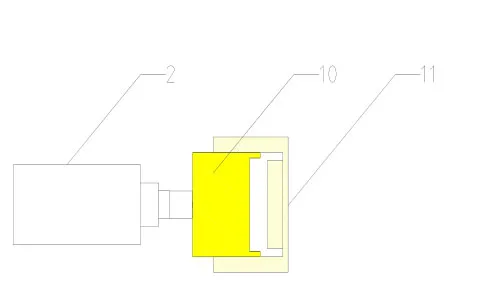

为解决前几次试验所发生的问题,加入立筋弯钩功能,设计了方案三。方案三由机架1、顶弯气缸2、下料斗3、旋转喂料滚筒4、储料斗5、顶弯机构6、滑道7、焊棒8和焊接气缸9等主要部件组成,顶弯机构主要由冲板10、成形板11和上盖板组成。

实验时先把弹簧筋手工套在焊棒上,立筋放在料斗内,旋转喂料器通过步进电机的驱动,将立筋通过喂料器上的四条横槽旋转依次进入储料斗,储料斗内存储10根左右立筋,过多时则步进电机停止旋转。顶弯板的厚度3mm,每次只允许有一根立筋掉入顶弯机构的托板上,气缸带动冲板向前,在成形板上将立筋弯折成图纸要求形状,两端带钩的立筋顺滑道落入焊接气缸上部的U型槽内,焊接气缸动作向上将弯钩后的立筋推向焊棒与弹簧筋焊接,一次焊接后,步进电机带动焊棒旋转 120度,焊接第二根立筋,直到三根立筋全部焊接完毕,焊棒向回反方向旋转,回到初始位置,一个螺旋劲焊接完毕。

此方案经过试验验证,方案可行,设备运行基本正常,唯一不足之处在于喂料器因为立筋端部毛刺、不直造成卡顿,使设备停止运转。

3.4 方案四

为了解决方案三所存在的问题,我们在下料机构上进行了改进,如上图所示,改用顶升结构,由下料斗1、顶升板2、气缸3和储料筒4组成。其工作原理为,料斗内盛放上立筋,气缸上向上运动,带动顶板,而顶板为一贴近储料筒向储料筒方向有向下斜度的4mm板,故而气缸每向上运动一次,就有一根立筋进入储料筒,经过试验,运行十分顺畅。至此焊簧机的关键点试验完毕,证明方案可行,可进入下步整体设计阶段。

4 整体方案设计和实施

整体方案需要解决的问题是如何将弹簧筋套在焊棒上面和将焊好的螺旋劲取下的问题,经过讨论,采用了无杆气缸带动托料盘的机构,效果图如上。工作原理为,人工将弹簧筋放到U型托料盘上,设备自动将弹簧筋套入焊棒,由于弹簧筋有一定弹性,且托料盘向上的倾角,所以保证套好后的弹簧筋不会脱落,立筋焊好后,另一无杆气缸带动焊棒根部的环形推板,将螺旋筋推离焊棒,落入成品存料框。

设备经过试制,在PLC程序的控制下,运行顺畅,所焊接的产品完全符合图纸要求。由于采用了传感器加延时开关,工人只需将弹簧筋放在U型托料盘上即可,设备在自动状态下,感应到有弹簧筋存在,在 5秒后自动进行焊接程序。所以每人可同时操作3台设备。每台设备每分钟可生产5个螺旋筋,3台设备也就15个,相当于两个熟练技工的焊接速度。最主要的是,使用此设备后,可以大大减小新上岗工人的质量风险。

5 总结

此设备的研发,经历了一年半的时间,多次失败终获成功。虽然所生产的产品可满足图纸要求,提高了生产效率,也降低了对工人的技能要求,但是终究还是一个半自动化的设备,还须进行更深入的研究实践,将其自动化水平提高,真正的实现无人值守。