一种预测钻井液产生泥球的室内实验方法

王淑仪,许明标,,由福昌,邓聪,汪夯志

(1.长江大学石油工程学院,武汉 430100;2.荆州嘉华科技有限公司,湖北荆州 434000)

钻井过程中某些地层含有大量的泥岩,被钻头破碎后形成钻屑在环空与钻井液混合,上返过程中逐渐聚集使得钻井液中形成泥球,导致井下环空容积变小,起下钻不畅通,返出的泥球还可能会堵塞管道、振动筛等设备,严重影响石油开采作业安全与时效。国内外在评价钻井液性能方面已经建立了各种规范和评价方法,但是没有一种用于评价钻井液产生泥球的方法,因此亟需能够在钻井实施前对钻井液是否产生泥球进行预测。笔者建立的方法能实现这一目的,且操作简单,所使用的设备是常规钻井过程中的常用设备,无需专门生产或购置新型设备,预测成本较低。

1 泥球产生的原因及现有评价方法

1.1 泥球产生的原因

产生泥球的因素有很多,钻遇活性黏土地层、钻屑黏土发生水化、钻屑表面性质、井眼净化能力较差、钻井液黏度和切力较高以及钻井液复杂的电化学环境等都易使钻屑形成泥球。

如果地层的黏土矿物组成中蒙脱石含量高,由于晶格膨胀和晶格取代作用,水化的阳离子进入晶层之间,表现为吸附结合水能力强,钻屑表面易于水化,从而导致钻屑之间相互黏结形成泥球。前人对泥球形成的影响因素研究结果表明,钻屑的颗粒大小、钻井液中的钻屑含量、膨润土含量等因素对泥球的形成也有一定的影响[1-4]。

钻屑颗粒表面存在的官能团能够使其发生水化反应并具有化学反应活性,与钻井液中的处理剂发生反应,而钻井液体系中含有多种有机和无机处理剂,其电化学环境非常复杂,高分子链及无机盐必然影响钻屑表面的电动电位和水化膜厚度,改变表面特性,为钻屑颗粒之间相互黏结创造条件。当钻井液的流变性能不能满足携岩要求时,钻屑会滞留环空,造成钻屑局部浓度过高而积累,从而极易通过反复碰撞黏结形成泥球[5]。

钻井设备和技术方面若泵排量和环空返速达不到需求,钻井液上返速度过慢,不能及时有效地清洁井底和钻头,尤其软泥岩钻进过程中,钻压不稳定或大段起下钻不“勤点少放”刮削了井壁的虚厚泥饼,还易造成钻头泥包[6-7]。

地层条件、钻井设备和技术都受客观条件所限制,只能从钻井液本身性能上进行改进与优化,因此需要在钻井液投入使用前对钻井液是否会产生泥球进行预测,并将预测结果作为对钻井液进行改进的依据。

1.2 现有的泥球评价方法

目前国内外在评价钻井液性能方面已经建立了各种规范和评价方法,但是没有一种用于预测钻井液中是否会产生泥球的评价方法。刘海水采用了一种模拟泥球实验装置评价泥球产生的方法,但是该方法并未给出具体的实验方法和详细参数,并且未给出升温速率和转数,这样无法有效达到评价泥球的效果[8]。郝彬彬提到了一种钻井液泥包的评价方法,该方法虽然也具有一定的代表性,但是该方法无法评价泥球的产生,并且具体的实验方法和详细参数也不齐全[9]。因此,为评价钻井液产生泥球的原因,更好地指导现场作业,需要一种系统评价钻井液产生泥球的方法[10]。

2 评价方法的建立

该方法可以系统评价不同钻井液在不同条件下产生泥球的趋势,得到不同钻井液体系容易产生泥球的温度和滚动时间,有利于对钻井液产生泥球的原因进行分析,并根据分析使用更加合适的处理剂优化钻井液配方。

2.1 评价方法的设计

钻井过程中含有大量泥岩的地层被钻头破碎后形成钻屑与钻井液混合,上返过程中逐渐聚集使得钻井液中形成泥球。张岩的实验结果显示钻屑直径越大越容易形成泥球,且随着钻屑含量的增加泥球形成的可能性越大[2]。因此钻屑直径和钻屑含量均会影响泥球的产生情况。根据现场反馈,钻井液升温速率越快、钻井液流速越慢都会使钻井液中更易产生泥球,且地层温度、循环时间都对其有影响。

为了最大程度模拟井下泥球形成的过程,首先取用待钻井区域的地层岩石依次进行粉碎,粉碎后的岩屑颗粒粒径为0.030~0.076 mm,然后用糖衣机进行湿法造粒,得到粒径为2.0~3.2 mm、含水率为5%~35%的岩屑颗粒,以此模拟钻井过程中钻井液中所携钻屑。通过控制所添加的人造含水岩屑颗粒的质量来模拟钻井液不同钻屑含量。由滚动加热炉来模拟地层温度和实现流体的流动。

考虑到钻具的上下运动使钻井液流态复杂化,还会对钻屑造成挤压,因此使用一定直径的钢球放入待测钻井液中一同热滚,模拟钻井液的层流和紊流运动,实现同向黏结;同时增加钻井液中固相颗粒之间的碰撞概率,加强对固相颗粒的挤压作用。人造含水岩屑颗粒所含黏土矿物在钢球和人造颗粒之间的吸附可以转变高能界面,降低体系总能量,所以人造颗粒吸附在钢球表面是必然的。挖开室内实验得到的泥球,内干外湿,与现场得到的泥球表现一致。挖开的泥球样本见图1。

图1 挖开的泥球样本

2.2 实验方法

人造含水岩屑颗粒、钢球、泥球样本见图2 和图3。

图2 人造含水岩屑颗粒样本

图3 泥球和钢球样本

根据井下产生泥球的条件和过程建立此方法,步骤如下。①将准备用的钻屑磨粉,钻屑可以用地层岩心(屑)、钠膨润土、蒙脱石、伊利石中的一种或任意比例复配,筛取粒径为0.030~0.076 mm 的钻屑粉装入糖衣机,在滚动条件下间断地使用淡水喷淋,经过滚动产生颗粒后,用标准筛筛取2.0~3.2 mm 的钻屑颗粒备用;②测试钻屑颗粒的含水量,选用含水量为15%~25%之间的钻屑颗粒;③配制所需评价的钻井液,装入陈化釜350 mL,取一个直径25 mm 的钢球,称其质量并记录后投入陈化釜;④取制备好的钻屑颗粒20~120 g装入陈化釜内;⑤将陈化釜放入滚子加热炉中,设定滚子加热炉转速为25~100 r/min,升温速率为(2~8)℃/min,目标温度为钻井液所需评价的温度;⑥滚动并加热30~180 min 后停止,取出陈化釜冷却至室温;⑦打开陈化釜,用样品勺挖出钢球,如有泥球,一并挖出,测量此时泥球质量和尺寸,拍照记录形态并算出前后泥球质量差,以此可评价钻井液产生泥球的趋势。

3 不同体系钻井液泥球产生趋势评价

该方法可以评价不同钻井液在不同条件下产生泥球的趋势,此处以两种现场应用时不加相应处理剂会有泥球产生的钻井液体系为例进行评价。

3.1 油基体系钻井液泥球产生趋势评价

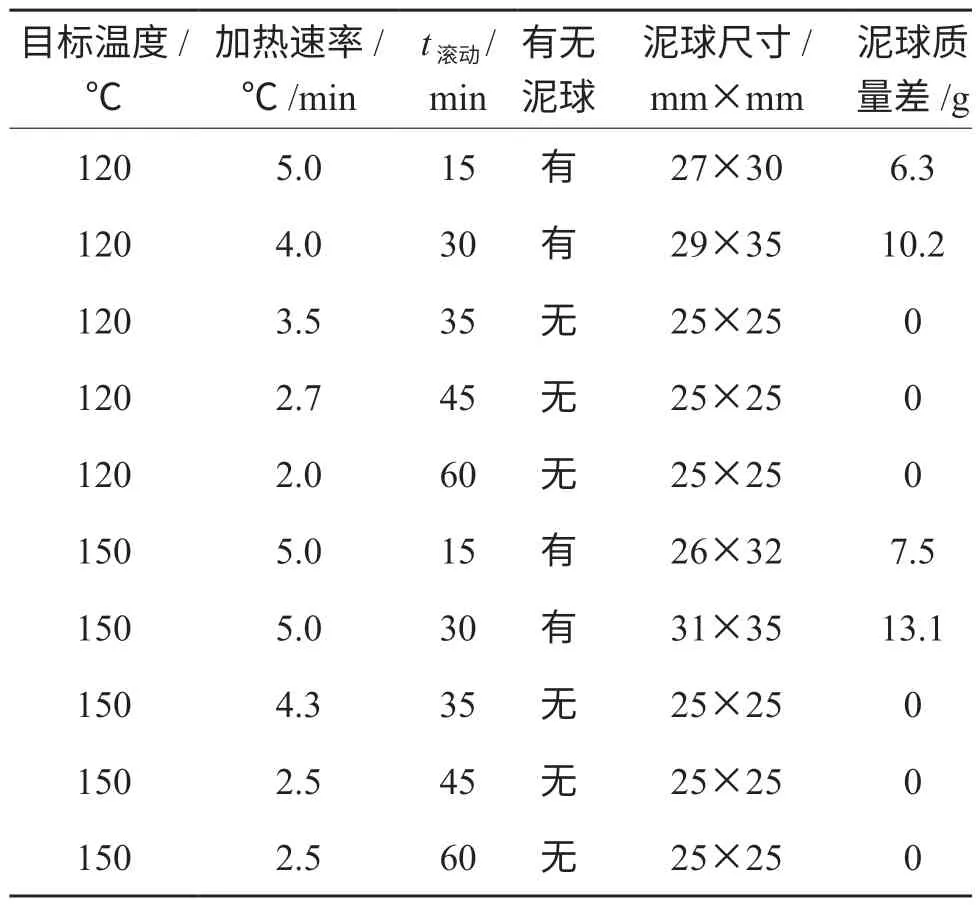

油基钻井液配方为320 mL 3#白油+80 mL 25%质量分数的氯化钙盐水+1%油酸+2%烷基苯磺酸钙+2%CaO+2%有机土+3%氧化沥青+2%有机褐煤树脂+40%重晶石。选用蒙脱石磨粉制成含水率为22%的人造含水岩屑颗粒。根据上述实验方法,加入18%的人造含水岩屑颗粒,滚子加热炉转速定为60 r/min,按表1 实验条件分别评价了不同滚动时间该油基钻井液的泥球产生情况,实验结果如表1 所示。

表1 油基钻井液不同目标温度泥球产生情况

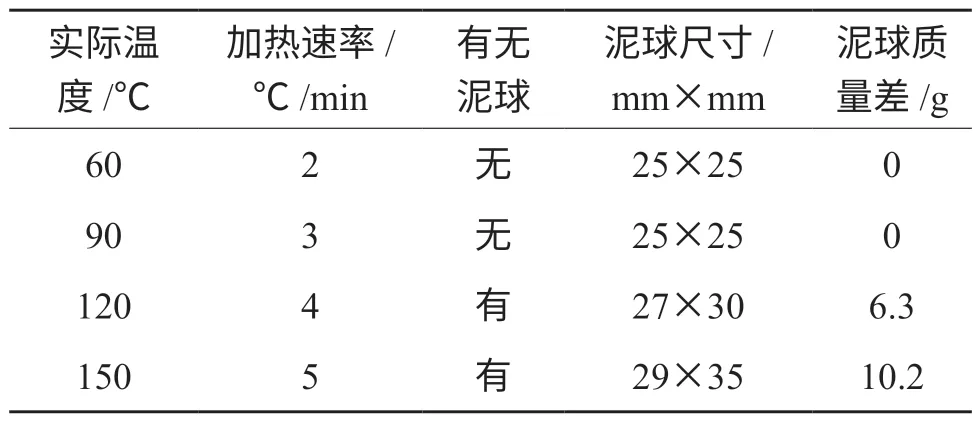

实验结果显示,该油基体系在目标温度为120 ℃和150 ℃下,滚动时间低于30 min 时,均有泥球产生,高于35 min 均无泥球产生。表明固定目标温度时,滚动时间对形成泥球的影响最大,且该体系在120 ℃和150 ℃下超过35 min 不易形成泥球。将滚动时间定为30 min,目标温度为150 ℃,以同样的配方加入18%含水率为22%的人造含水岩屑颗粒按表2 所示进一步实验。

表2 油基钻井液不同升温速率泥球产生情况

实验结果显示,滚动时间相同时,升温速率慢,不易形成泥球,温度达到120 ℃后有形成泥球的趋势,且升温速率越快,泥球质量差越大。

该配方应用于现场时为防止泥球产生加入了1%润湿剂ZFA,处理后情况得到改善几乎没有泥球产生。分析其原因是ZFA 的亲水基团吸附在亲水的人造膨润土颗粒表面,造成润湿反转,颗粒能在油相中较好地分散和悬浮,不易黏附和聚结成球,达到了预防形成泥球的目的。

室内实验也加入1%润湿剂ZFA 以此检验本方法的有效性。考虑到滚动加热的时间延长有可能使吸附和聚集在钢球表面发生过物理和化学反应的钻屑脱落,在表2 的实验基础上,在更长的加热时间范围内进行实验,实验条件和结果见表3。实验结果表明,加入1%ZFA 后,加快升温速率和达到目标温度后,延长滚动时间均无泥球产生,该方法预测结果与现场实际结果一致。

表3 油基钻井液加入1%ZFA 泥球产生情况

3.2 水基钻井液泥球产生趋势评价

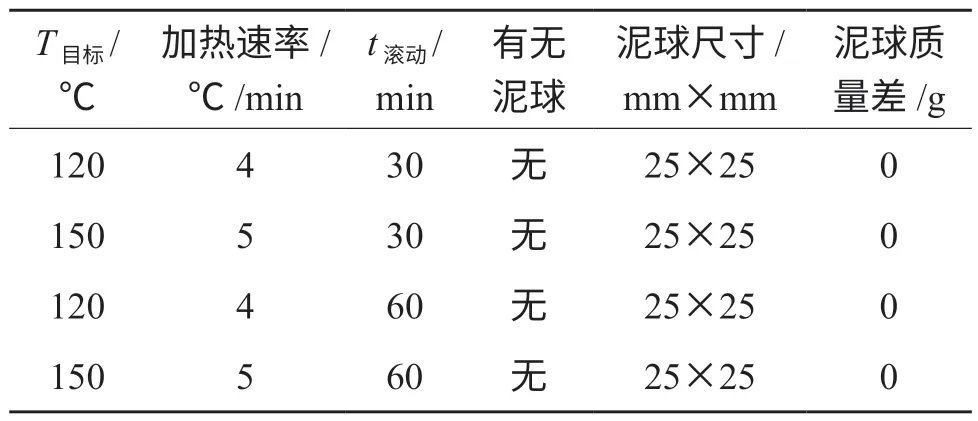

以氯化钾聚合物体系为例,配方为400 mL水+3%膨润土+0.1%NaOH+0.2%Na2CO3+0.3%聚阴离子纤维素+0.3%羟乙基纤维素+0.3%聚丙烯酰胺+1.5%改性淀粉+1.5%封堵剂+5%KCl+30%重晶石。将钠膨润土制成含水率为20%的颗粒备用。按照本方法评价流程进行实验,人造含水岩屑颗粒加量为18%,滚子转速为60 r/min,结果见表4。

表4 水基钻井液不同实验条件的泥球产生情况

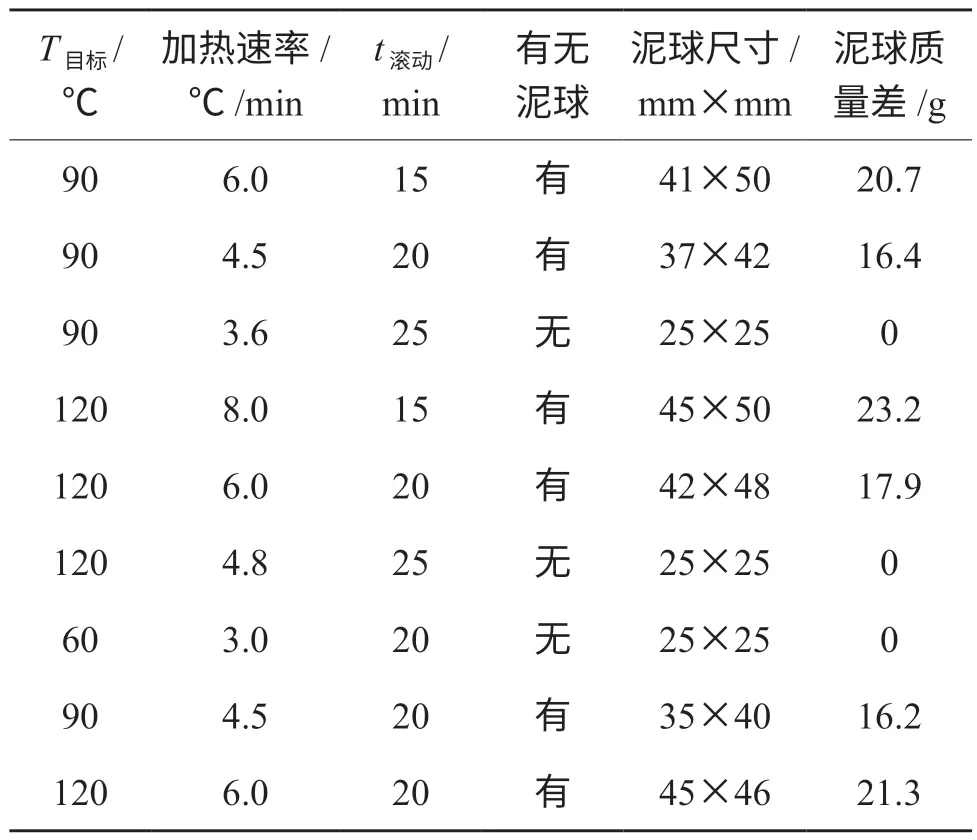

实验结果显示,形成泥球对温度有要求,且温度较高时,该水基体系超过20 min 不易形成泥球。为改善钻井液性能加入2%UHIB,滚动时间为20 min,按照本方法变化其他实验参数对泥球抑制剂的效果进行评价。

表5 水基钻井液泥球抑制剂效果评价

实验结果显示,该水基体系加入2%UHIB 后,加快升温速率、变化滚子转速和增加人造含水岩屑颗粒含量均无泥球产生,说明UHIB 起到了预防泥球的作用,改进了钻井液性能。分析原因为UHIB主要为小分子阳离子聚合物,具有较高密度的胺基基团,能进入黏土层间,减弱黏土的晶格膨胀作用,抑制黏土水化造浆,不易聚集和吸附在钢球表面形成泥球。该泥球抑制剂应用于现场后,钻井液中少有泥球产生,与实验评价结果一致。

4 结论

1.采用钻完井液性能评价过程中使用的常规设备,通过加入钢球丰富陈化釜中钻井液流态的同时增加钻井液中固相聚结和吸附的可能性,变化实验参数对钻井液中是否会产生泥球进行预测,是一套成本低廉、操作简单且行之有效的方法。

2.钻井液形成泥球对温度有一定要求,所用油基体系到达120 ℃,30 min 内即有泥球产生;所用水基体系到达90 ℃,20 min 即有泥球产生。加入的ZFA 和UHIB 均能在各自体系中防止泥球的产生,可作为预防钻井液产生泥球的常用手段,提高钻井效率和钻井过程的安全性,同时证明了本预测方法的有效性和实用性。