多尺度体积压裂支撑剂导流能力实验研究及应用

刘建坤,谢勃勃,吴春方,蒋廷学,眭世元,沈子齐

(1.页岩油气富集机理与有效开发国家重点实验室,北京 100101;2.中国石化石油工程技术研究院,北京 100101;3.中国石油大学,北京 102249)

0 引言

对于具有潜在天然裂缝或天然裂缝比较发育的致密砂岩或页岩储层,压裂形成的裂缝一般具有多尺度特征,即形成多尺度的裂缝系统[1]:既有缝宽较大的主裂缝系统,又有天然裂缝张开后形成的缝宽较小的次裂缝系统,甚至还有细裂缝张开后形成的缝宽更小的微裂缝系统;微细裂缝及分支缝系统由于缝宽较小,优先与粒径较小的支撑剂优先进行匹配;而大粒径的支撑剂由于粒径及运移阻力均较大,较难进入微细裂缝及分支缝系统,多数铺置堆积在主裂缝系统中。体积压裂改造的目标就是把支撑剂高效的输送并铺置到多尺度裂缝系统中,使多尺度裂缝得到有效支撑并保持较高导流能力。压裂过程中采用的加砂方式、支撑剂组合方式等,不仅影响到支撑剂在多尺度裂缝中的铺置状态及支撑效率,而且决定压后裂缝有效导流能力及压裂增产的有效性。

近年内,国内学者针对裂缝中支撑剂的短期导流能力、长期导流能力变化规律以及导流能力影响因素等方面进行了大量的研究[2-22],但针对体积压裂主裂缝及分支缝系统导流能力变化机理方面的研究较少。结合鄂南致密油藏储层实际温度及闭合压力条件,采用单一粒径和组合粒径的铺置方式,在不同闭合压力、粒径组合方式、铺置浓度及应力循化加载条件下,实验探索了多尺度主裂缝及分支缝内支撑剂的导流能力变化规律及主控因素,研究结果对体积压裂支撑剂优选、加砂方式优化具有重要的指导意义。

1 实验设备及材料

1.1 实验设备

采用由美国Core Lab 公司生产的“AFCS-845酸蚀裂缝导流能力评价试验系统”,设备能进行压裂支撑剂短期和长期导流能力评价、压裂酸化工作液岩心板滤失试验、API 标准导流能力评价、支撑剂嵌入岩板评价、裂缝宽度测量等;导流室按照API 标准设计,可以模拟地层温度和闭合压力下,开展两级裂缝系统内支撑剂的长期及短期导流能力实验研究。设备实验温度为0~177 ℃,加载闭合压力为0~137.9 MPa,支撑剂试验液体压力为0~6.9 MPa,支撑剂试验液体流量为0~20 mL/min,流动压力测量范围为0~20.7 MPa,裂缝宽度测量为12.7±0.002 5 mm,导流能力测试实验周期0~720 h。

1.2 实验材料

实验岩心取自鄂南某致密油藏的全直径岩心,然后加工成符合API 导流室尺寸的岩心片,以真实地模拟压裂缝壁的嵌入及滤失情况。支撑剂选用国内压裂常用的70/140 目、40/70 目、20/40 目3种不同粒径的中密度陶粒支撑剂,3 种支撑剂在86 MPa 闭合压力加载下破碎率均达到行业标准要求;实验测量介质为蒸馏水。

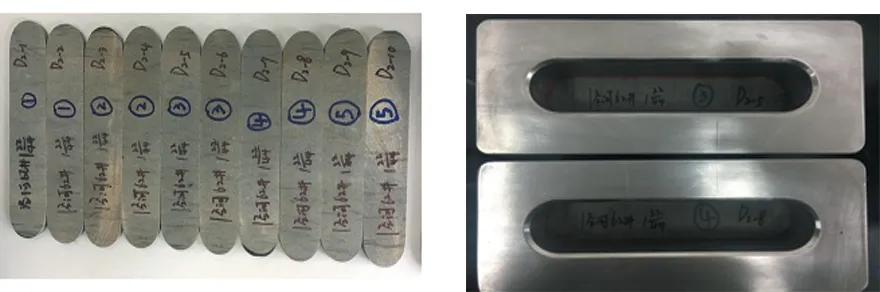

图1 导流实验岩板及安装岩板后的导流槽

2 实验原理及方法

2.1 实验原理

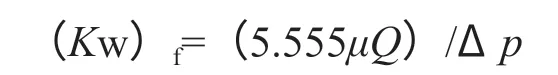

实验原理是根据达西定律来计算支撑剂充填层在层流(达西流)条件下的支撑剂导流能力,其计算公式为:

式中,(Kw)f为裂缝导流能力,D·cm;μ为实验温度下实验流体的黏度,mPa·s;Q为流量,cm3/min;Δp为导流室入口与出口的压力差,kPa。

实验方法参考标准SY/T 6302—2009 压裂支撑剂充填层短期导流能力评价推荐方法及美国StimLab 短期导流能力测试推荐方法。

2.2 实验方案

结合鄂南致密油藏储层实际温度条件,实验温度为90 ℃,闭合压力按10、20、30、40、52、60、69、80、86 MPa 逐渐升高加载,实验在1、5、10 mL/min 3 个流量下测试支撑剂导流能力并取平均值。

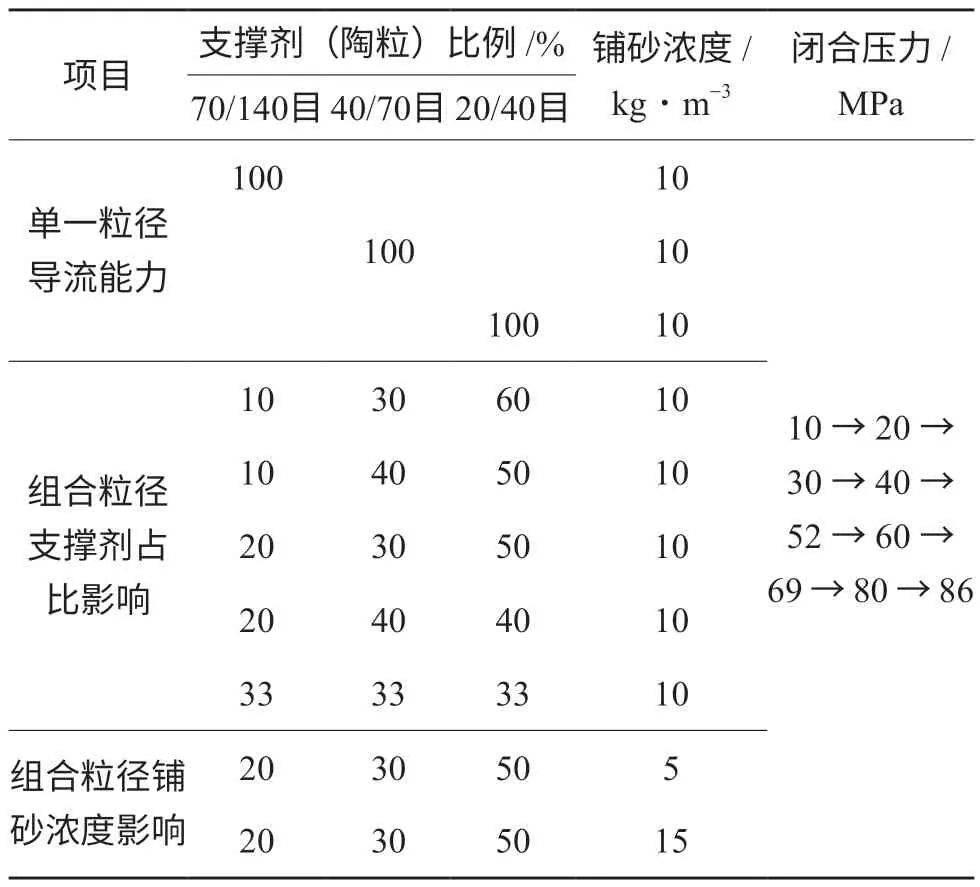

2.2.1 主裂缝内支撑剂导流能力实验

1)在10 kg/m3铺砂浓度下,开展3 种粒径支撑剂(70/140 目、40/70 目、20/40 目)在单一粒径铺置条件下的主裂缝内支撑剂短期导流能力;实验结束后泄压,然后再按10、20、30、40、52、60、69、80、86 MPa 进行应力循环加载,研究应力循环加载变化对主裂缝导流能力的影响。

2)在10 kg/m3铺砂浓度下,开展3 种目数支撑剂在组合粒径铺置条件下的支撑剂短期导流能力,研究3 种粒径支撑剂占比对导流能力的影响,优选出主裂缝内最佳、最经济支撑剂组合方式;实验结束后泄压,参照上面进行应力循环加载,研究应力循环加载变化对主裂缝导流能力的影响。

3)在最佳支撑剂组合方式下,开展不同铺砂浓度下(5、10、15 kg/m3)支撑剂短期导流能力实验,研究主裂缝内铺砂浓度对导流能力影响规律。具体实验方案见表1。

表1 主裂缝内支撑剂导流能力实验方案

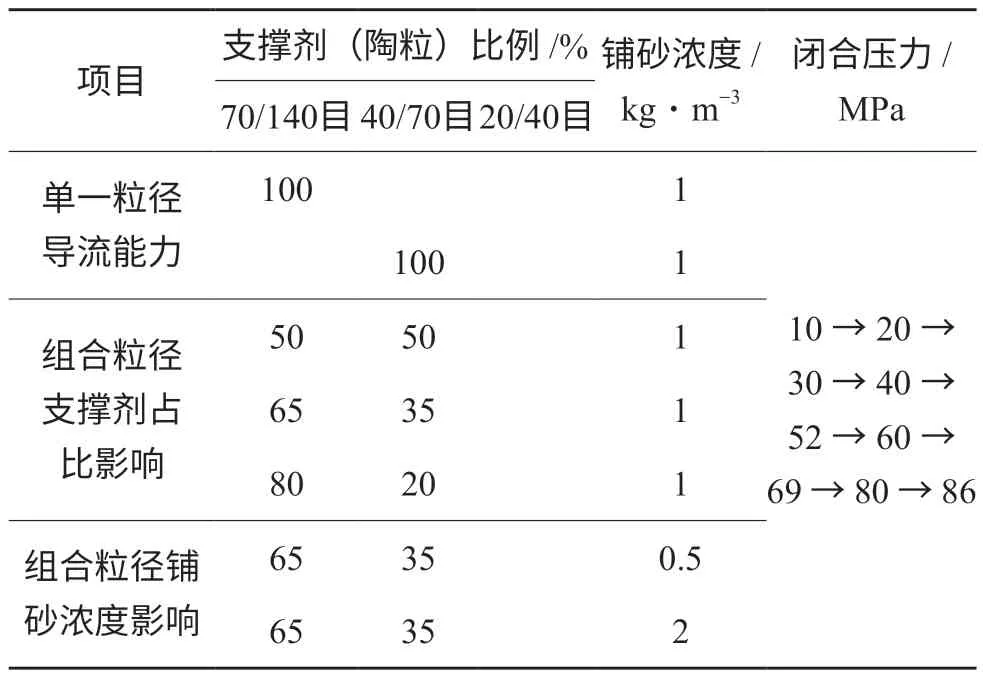

2.2.2 分支缝内最小铺砂浓度测定实验

①分别在0.5、1.0 kg/m3铺砂浓度下,开展2种目数支撑剂(70/140 目、40/70 目)在单一粒径及组合粒径铺置、不同闭合压力下分支缝内的支撑剂短期导流能力;②通过实验结果分析,单一粒径铺置条件下,70/140 目支撑剂在0.5 kg/m3的支撑剂铺置浓度下,加载闭合压力后,导流能力基本归零,在仪器测量范围内无法测出有效的导流能力;40/70 目支撑剂在0.5 kg/m3支撑剂铺置浓度下,当闭合压力超过30 MPa 后导流能力基本归零,无法测出有效的导流能力。而在1.0 kg/m3铺砂浓度下,在最大闭合压力下,单一粒径铺置的2 种粒径支撑剂均能测出有效导流能力。③组合粒径铺置条件下,以0.5 kg/m3铺置浓度铺置支撑剂,当闭合压裂超过30 MPa 后也无法测出有效的导流能力;以1.0 kg/m3铺砂浓度铺置支撑剂时,在最大闭合压力下,也能测出有效导流能力。④在仪器有效测量范围内,确定分支缝内最小铺砂浓度为1.0 kg/m3。

2.2.3 分支缝内支撑剂导流能力实验

①在1 kg/m3铺砂浓度下,开展2 种目数支撑剂(70/140 目、40/70 目)在单一粒径铺置条件下的分支缝支撑剂短期导流能力,实验结束后泄压,进行应力循环加载,研究应力循环加载变化对分支缝导流能力的影响;②在1 kg/m3铺砂浓度下,开展2 种目数支撑剂在组合粒径铺置条件下的支撑剂短期导流能力,研究2 种粒径支撑剂占比对导流能力的影响,优选出分支裂缝内最佳、最经济支撑剂组合方式,实验结束后泄压,进行应力循环加载,研究应力循环加载变化对分支缝导流能力的影响;③在最佳支撑剂组合方式下,开展不同铺砂浓度下(0.5、1.0、2 kg/m3)支撑剂短期导流能力实验,研究分支裂缝内铺砂浓度对导流能力影响规律。实验方案见表2。

表2 分支缝内支撑剂导流能力实验方案

3 实验结果与分析

3.1 主裂缝内支撑剂导流能力

分析主裂缝内支撑剂导流能力变化曲线(见图2)可知,无论是在单一粒径还是组合粒径铺置条件下,支撑剂导流能力随闭合压力的增加而降低,这种降低趋势存在2 个明显转折点,分别在闭合压力为30、69 MPa 时,闭合压力在10~30 MPa 为导流能力缓慢降低阶段,闭合压力在30~60 MPa为导流能力快速降低阶段,当闭合压力在60~86 MPa 时导流能力降低趋势又逐渐变缓。

图2 主裂缝内不同铺砂方式下支撑剂导流能力变化规律

单一粒径铺置条件下,大粒径支撑剂(20/40目)的导流能力对闭合压力更敏感,导流能力随闭合压力增加递减更快,在52、69 和86 MPa 的闭合压力下导流能力分别下降了63.1%、82.3%和90.8%;而小粒径支撑剂(70/140 目)和中粒径支撑剂(40/70 目)的导流能力随闭合压力增加递减则相对较缓;小粒径支撑剂在52、69 和86 MPa 的闭合压力下导流能力分别下降了33.8%、50.4%和65.5%,中粒径支撑剂在52、69 和86 MPa 的闭合压力下导流能力分别下降了18.6%、41.4%和65.8%。

3 种粒径组合铺置条件下,不同比例组合支撑剂的导流能力对闭合压力敏感性与单一大粒径铺置情况基本相当,但比起小粒径支撑剂及中粒径支撑剂对闭合压力更敏感;在52、69 和86 MPa 的闭合压力下导流能力分别下降了63.5%~69.4%、80.8%~86.0%和89.9%~92.0%。

3 种粒径组合铺置条件下(图2),支撑剂在不同闭合压力下的导流能力优于单一小粒径及单一中粒径铺置。3 种粒径支撑剂在不同比例组合下,以10%(70/140 目)+30%(40/70 目)+60%(20/40 目)组合方式最优,以33%(70/140 目)+33%(40/70 目)+33%(20/40 目)均匀组合方式最差,以20%(70/140目)+30%(40/70 目)+50%(20/40 目)及10%(70/140目)+40%(40/70 目)+50%(20/40 目)组合方式导流能力较优,以20%(70/140 目)+40%(40/70 目)+40%(20/40 目)组合方式较差。通过分析发现,在不同闭合压力下的压裂组合加砂中,存在一个最优的组合方式[20%(70/140 目)+30%(40/70 目)+50%(20/40 目)],既能满足体积压裂工艺的要求,又能保持较高的导流能力。

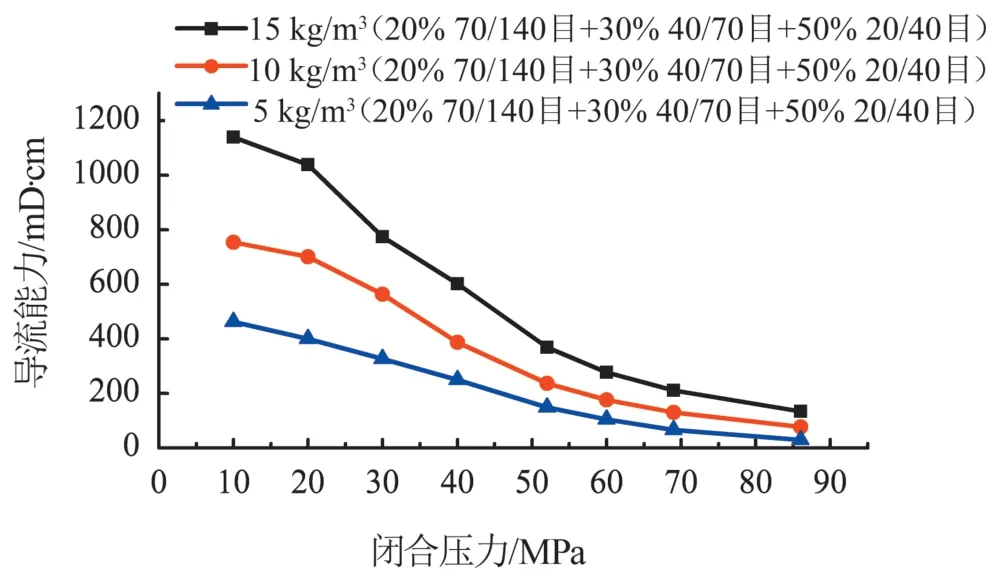

3 种粒径在同一比例组合铺置条件下(图3),裂缝内支撑剂铺置砂浓度越大,在不同闭合压力下的导流能力也越大;但随着闭合压力的逐渐增大,高浓度铺砂条件下导流能力与低浓度铺砂条件下导流能力差距逐渐变小。所以对于致密油、页岩油等油藏,在满足工艺条件下,应尽可能地提高压裂加砂强度和缝内铺砂浓度,力求压后实现缝内高导流;但对于深层、超深层储层,由于闭合压力高,在工艺上实现高强度及高砂比加砂较难,可采用中等砂比、中等加砂强度来加砂,兼顾安全加砂及压后裂缝保持较高的导流能力。

图3 主裂缝内不同铺砂浓度下支撑剂导流能力变化规律

3.2 分支缝内支撑剂导流能力

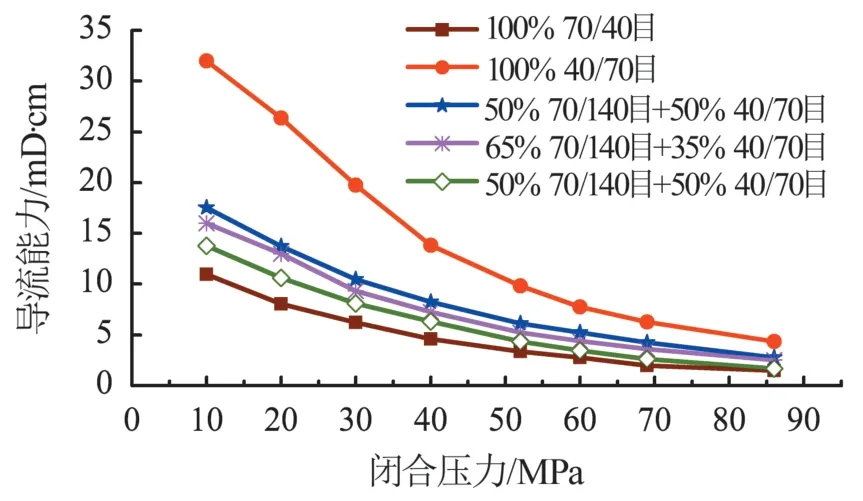

分析分支裂缝内支撑剂导流能力变化曲线(见图4)可知,无论是在单一粒径还是组合粒径铺置条件下,支撑剂导流能力随闭合压力的增加而降低。单一粒径铺置条件下,这种降低趋势存在2 个转折点,分别在闭合压力为40、60 MPa 时,闭合压力在10~40 MPa 为分支缝导流能力快速降低阶段,闭合压力在40~60 MPa为导流能力缓慢降低阶段;当闭合压力在60~86 MPa 时,导流能力降低趋势进一步变缓,分支缝内导流能力对高闭合压力敏感性逐渐减弱。2 种粒径组合铺置条件下,这种降低趋势在闭合压力为52 MPa 时发生变化;闭合压力在10~50 MPa 时,分支缝导流能力随闭合压力增加快速降低;闭合压力在52~86 MPa 时,随着闭合压力增加,导流能力降低趋势逐渐变缓,分支缝内导流能力对闭合压力敏感性也逐渐减弱。

图4 分支缝内不同铺砂方式下支撑剂导流能力变化规律

单一粒径铺置条件下,不同比例组合支撑剂的导流能力对闭合压力敏感性与两种粒径组合铺置情况基本相当;在52、69 和86 MPa 的闭合压力下导流能力分别下降了64.9%~69.5%、75.8%~82.1%和84.1%~87.9%。2 种粒径组合铺置条件下(图4),支撑剂在不同闭合压力下的导流能力优于单一小粒径支撑剂铺置,但差于单一中粒径支撑剂铺置。2 种粒径支撑剂在不同比例组合下,以50%(70/140 目)+50%(40/70 目)均匀组合方式最优,以80%(70/140 目)+20%(40/70 目)组合方式最差,65%(70/140 目)+35%(40/70 目)组合方式介于两者之间。所以在分支缝开启后加砂阶段,采用等量的小粒径支撑剂与大粒径支撑剂依次进行加砂,以实现压后分支缝内保持较高的导流能力。

2 种粒径在同一比例组合铺置条件下(见图5),分支缝内支撑剂铺置砂浓度越大,在不同闭合压力下的导流能力也越大;但随着闭合压力的逐渐增大,尤其是超过69 MPa 后,高浓度铺砂条件下导流能力与低浓度铺砂条件下导流能力差距逐渐变小。

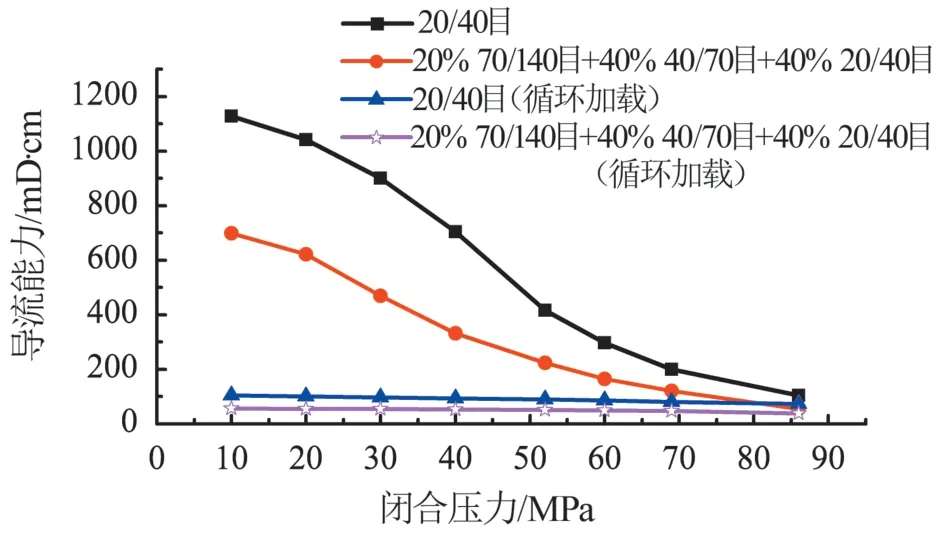

3.3 应力循环加载条件下支撑剂导流能力

分析主裂缝内应力循环加载前后支撑剂导流能力变化情况可知(见图6),无论支撑剂采用单一粒径铺置还是采用组合铺置的方式,第一轮实验结束泄压后,随着第二轮闭合压力从10 MPa 开始依次加载,主裂缝内支撑剂导流能力随着闭合压力增加继续减小,当闭合压裂达到86 MPa 时,支撑剂导流能力相比第一轮对应闭合压力下加载时降低了68.9%~71.4%,导流能力损失将近70%;即使在低闭合压力下也无法恢复到第一轮应力加载时的导流能力,应力加载破坏对支撑剂导流能力的影响是不可逆的。

图5 分支缝内不同铺砂浓度下支撑剂导流能力变化规律

图6 主裂缝内应力循环加载前后支撑剂导流能力

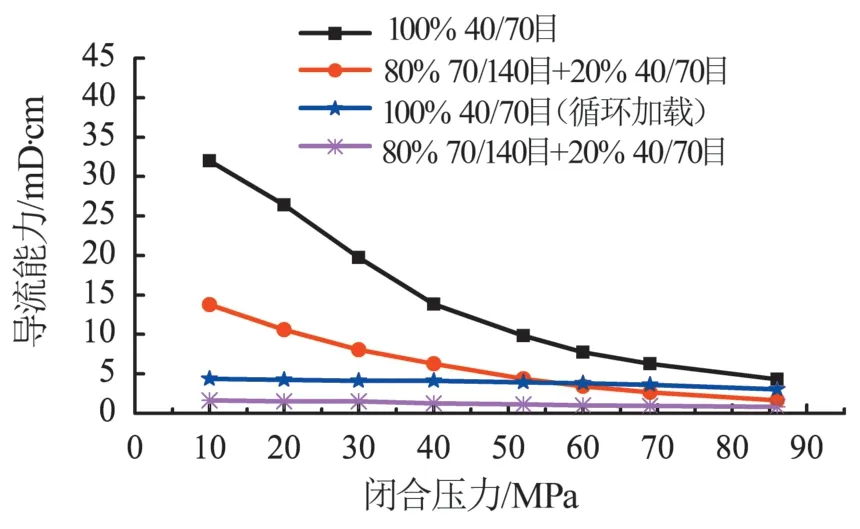

分析分支缝内应力循环加载前后支撑剂导流能力变化情况可知(图7),无论支撑剂采用单一粒径铺置还是采用组合铺置的方式,也具有和主裂缝同样的规律,但第二轮应力循环加载达到86 MPa时,支撑剂导流能力相比第一轮对应闭合压力下加载时降低了58.3%~64.2%,导流能力损失将近60%,降低速率稍低于主裂缝。

图7 分支缝内应力循环加载前后支撑剂导流能力

4 现场试验应用

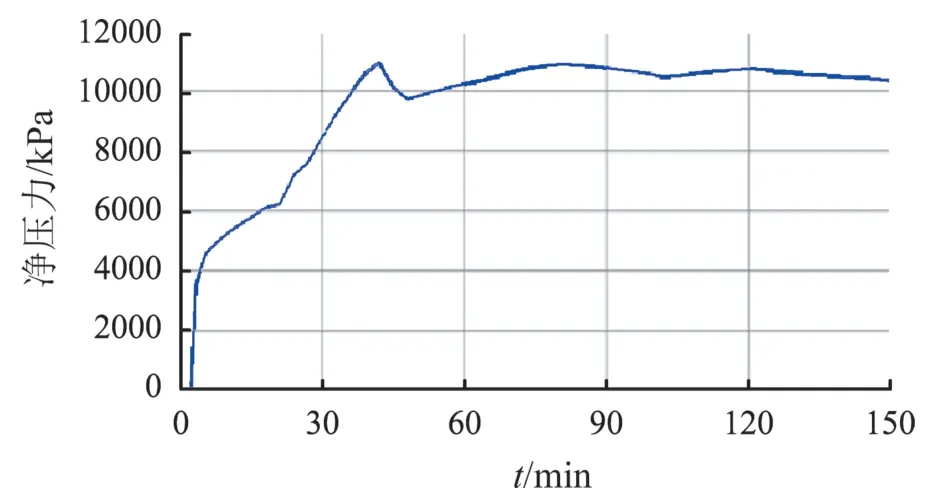

基于上述多尺度体积压裂支撑剂导流能力实验研究结果,在中石化鄂南、泌阳凹陷、北部凹陷等致密油藏区域多口井进行了现场试验应用,以下重点以泌阳凹陷探井A 井为例说明具体实施过程(图8、图9)。

A 井压裂目的层段(3592.0~3597.0 m,5.0 m/1 层)为灰色含砾细砂岩,压力系数为0.93,油层温度为139.7 ℃,为低孔低渗(孔隙度为5.78%,渗透率为2.5×10-3μm2)常温常压油层。压裂采用了多尺度体积压裂的技术思路:①综合控缝高措施:综合储层地质条件,通过射孔、酸预处理及施工参数优化,有效控制裂缝纵向过度延伸;②充分造主缝:前置液造缝液体类型、压裂液黏度、排量及造缝模式优化,使主裂缝充分延伸;③多尺度分支缝开启及扩展:主裂缝充分延伸基础上通过交替注入胶凝酸段塞及缝端封堵提高缝内净压力,使得分支缝、天然裂缝得到开启延伸;④多尺度裂缝饱充填:通过携砂液类型、支撑剂类型及加入模式综合优化,优化裂缝砂堤剖面,提高裂缝充填度;⑤低伤害压裂液体系:在压裂造缝、低砂比加砂、高砂比加砂阶段分别采用三种不同黏度(低黏度、中黏度、高黏度)的清洁压裂液体系,尽可能降低稠化剂使用浓度,降低基质伤害及裂缝伤害。⑥采用变排量施工,结合液体黏度增加,逐渐提高缝内静压力,从压裂造缝、低砂比加砂、高砂比加砂阶段分别采用不同排量,排量依次为2.5 m3/min~3.0 m3/min~4.0 m3/min~5.0 m3/min。

考虑多尺度体积压裂裂缝高导流支撑的需要及储层实际闭合压力,依据本文研究成果:①选用抗压86 MPa 的3 种类型的陶粒支撑剂(70/140目、40/70 目、20/40 目);②主裂缝内支撑剂最优的组合方式为20%(70/140 目)+30%(40/70 目)+50%(20/40 目);③分支缝内支撑剂最优的组合方 式 为50%(70/140 目)+50%(40/70 目)。综 合考虑主裂缝及分支缝的综合支撑情况,3 种支撑剂 选 择 了22.5%(70/140 目)+27.5%(40/70 目)+50.0%(20/40 目)的最佳组合方式,以满足压后保持高导流能力的需要。

压裂施工注入压裂液538.11 m3,其中胶凝酸47.0 m3,低黏度压裂液(0.2%增稠剂SRFP-1+2%黏土稳定剂SRCS-1+0.1%助排剂SRCU-1+0.12%交联剂SRFC-1+1%纳米驱油剂SRFN-1,黏度为24~27 mPa·s)143.0 m3,中黏度压裂液(0.3%增稠剂SRFP-1+2% 黏土稳定剂SRCS-1+0.1%助排剂SRCU-1+0.16% 交联剂SRFC-1+1% 纳米驱油剂SRFN-1,黏度为48~51 mPa·s)201.0 m3,高黏压裂液(0.45% 增稠剂SRFP-1+2% 黏土稳定剂SRCS-1+0.1% 助 排 剂SRCU-1+0.25% 交 联 剂SRFC-1+1%纳米驱油剂SRFN-1,黏度为90~100 mPa·s)147.0 m3;共加入36.6 m3支撑剂,排量为2.5~5.0 m3/min,最高施工压力为72.8 MPa,最高砂比为35%。

压后分析表明,该井综合控制缝高技术有效,压裂过程中裂缝多尺度压裂特征明显,多粒径组合加砂方式合理有效,多尺度体积压裂工艺及低伤害组合液体体系应用均比较成功。压后初期液体返排效率达到90%,压裂液返排率和见油时间均优于邻区邻井,初期产能达到3 t/d,后期稳产在5 t/d左右,是邻区同层位井产量的3~4 倍,实现了多尺度体积压裂及彻底改造储层的目的,压后取得了较好的增产改造效果。

图8 A 井多尺度压裂施工曲线

图9 A 井压裂施工缝内净压力变化曲线

5 结论与认识

1.影响支撑剂导流能力的因素较多,主要有闭合压力、支撑剂粒径、支撑剂铺砂组合方式、支撑剂铺砂浓度等;随着闭合压力增加,大粒径支撑剂导流能力与小粒径支撑剂导流能力差距逐渐变小,主裂缝及分支缝内支撑剂导流能力逐渐降低,而且这种降低趋势存在明显的转折点。

2.不同粒径支撑剂在组合铺置条件下,主裂缝及分支缝内支撑剂组合均存在最优的组合方式;主裂缝及分支缝内支撑剂铺砂浓度越高,导流能力也越高;随着闭合压力增大,高浓度铺砂与低浓度铺砂条件下的导流能力差距逐渐变小;应力加载破坏对裂缝内导流能力的影响是不可逆的。

3.现场应用表明,在满足压裂工艺要求前提下,通过支撑剂的优选、支撑剂组合方式及加砂方式的优化,可有效提高裂缝导流能力及压后产量。在压裂工艺及施工安全前提下,应根据储层实际条件,选择满足地层闭合压力匹配的支撑剂及与液体输砂能力匹配的最佳加砂方式,尽可能提高压裂加砂强度和缝内铺砂浓度,力求实现不同尺度裂缝的高导流能力。

4.该研究仅采用中密度陶粒支撑剂,针对不同粒径支撑剂在不同闭合压力、粒径组合方式、铺置浓度及应力循化加载条件下,对多尺度主裂缝及分支缝内支撑剂的导流能力进行了实验研究。低密度支撑剂、不同密度组合及混合粒径加砂方式等也广泛应用于体积压裂中,可参照文中方法,针对性地开展不同工艺要求下的导流能力变化规律,为致密及非常规储层高效压裂改造提供基础理论支持。