长庆油田套管堵漏用有机树脂研发及应用

郭钢,李琼玮,杨立华,卢文伟

(1.长庆油田分公司油气工艺研究院,西安 710018;2.低渗透油气田勘探开发国家工程实验室,西安 710018)

0 引言

长庆油田目前有套损井2400 余口,近年来新增套损井达200 口/年左右。隔采工艺和水泥堵漏技术作为套损治理的主体技术,初步解决了关键材料、工具设计和施工工艺等难题,但目前仍然存在成功率低、有效期短等问题[1]。尤其是对吸水量小于200 L/min 的套损段,水泥材料显得一筹莫展[2]。

近年来,随着科技的不断发展,堵漏技术有了较大的进步,堵漏材料的品种也不断增多。树脂由于具有低黏注入和良好流变性,高耐盐、耐酸、耐油,抗压能力强,有效周期长的特性,因而逐渐被用作油井堵漏材料[3]。在美国、沙特等国,该技术的使用获得了显著的技术效果并且已经取代了传统的水泥堵剂而成为最受欢迎的堵漏化学体系[4]。国内近几年也开始了大范围的有机树脂化学堵漏工艺探索,取得了一定进展。介绍了长庆油田套管堵漏用液态树脂的选择与合成,对其性能进行了评价,并进行了现场应用。

1 套管堵漏用液态树脂的合成

目前市场上主要的液态树脂堵剂材料为:环氧树脂类、聚酯树脂、呋喃树脂和硅烷醇树脂[5],他们在与不同固化剂的作用下,发生空间网状交联,形成高强度固体。主要产品有:美国M&D 公司的ERS 树脂堵剂、哈里伯顿公司的Well Lock、FRAC 公司的Well care@树脂堵剂、挪威TEC 公司的Well CEM。

长庆油田通过改性环氧树脂与咪唑类固化剂、缩水甘油醚增韧剂、聚乙烯蜡类流变促进剂,按照比例搅拌均匀后制得油气田套管堵漏用树脂材料。

2 树脂性能评价

为了满足套管堵漏现场作业,液态树脂堵剂必须满足以下性能:良好的流动性来保证注入性;在不同温度下的固化时间;机械耐压强度,包括与钢管的内外剪切强度及与岩石的胶结强度;耐盐及原油特性;耐形变性能;可钻性。针对以上性能要求,对制得的树脂材料进行了相关测试。

1)流动性。液态树脂优于水泥体系的主要特点之一就是优异的流动性,表现出良好的注入性,尤其是在一些低吸水量套损井治理中显得尤为重要。测得自制的树脂体系黏度为25~75 mPa·s,能够满足现场使用要求。表现为在地面具有流动性,进入地层后流动能力降低,直至无法流动,达到封堵的目的[6]。

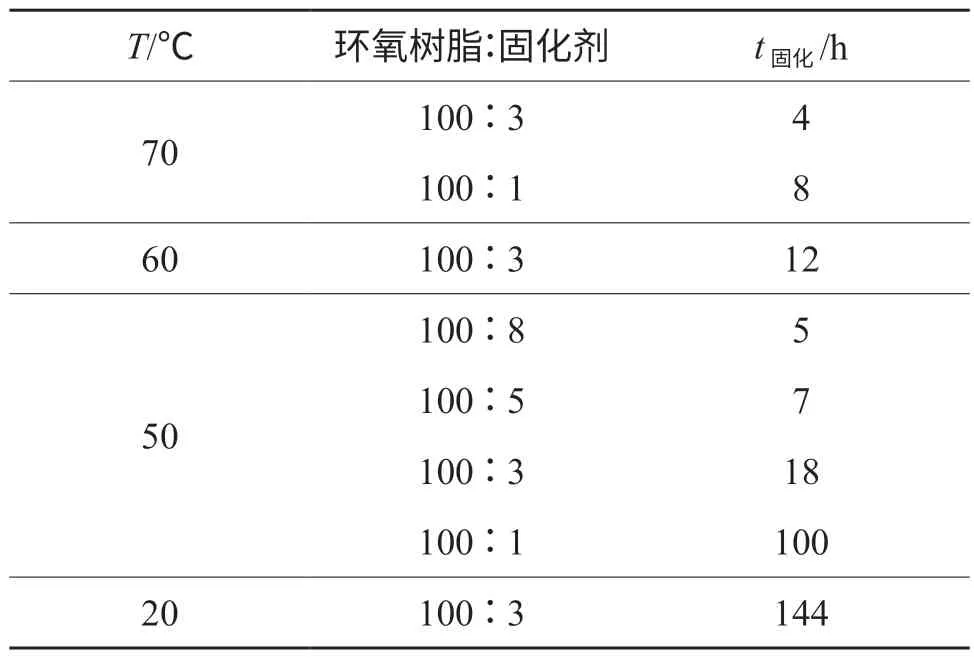

2)固化性能。树脂堵剂具有在不同地层温度下,通过调整不同配方实现不同的固化时间。固化时间过短,对于施工较为危险,容易发生“插旗杆”现象[7];固化时间过长,会导致试压时承压能力不足。对不同温度下,不同环氧树脂与固化剂比例的产品固化时间进行实验,结果见表1。从实验结果可以看出,随着温度的升高,固化时间逐渐缩短;固化剂占比增大,固化反应加快。

表1 套管堵漏用液态树脂的固化实验结果

在50℃观察凝胶成胶变化。测试方法:将装有凝胶液离心管放平,测量放置不同时间后离心管内液体停止流动时间,实验结果如表2 所示。从表2 可以看出,不同树脂与固化剂比例,体系失去流动性时间不同,现场施工可以根据不同施工工艺选择体系比例。

表2 套管堵漏用液态树脂的固化流动实验

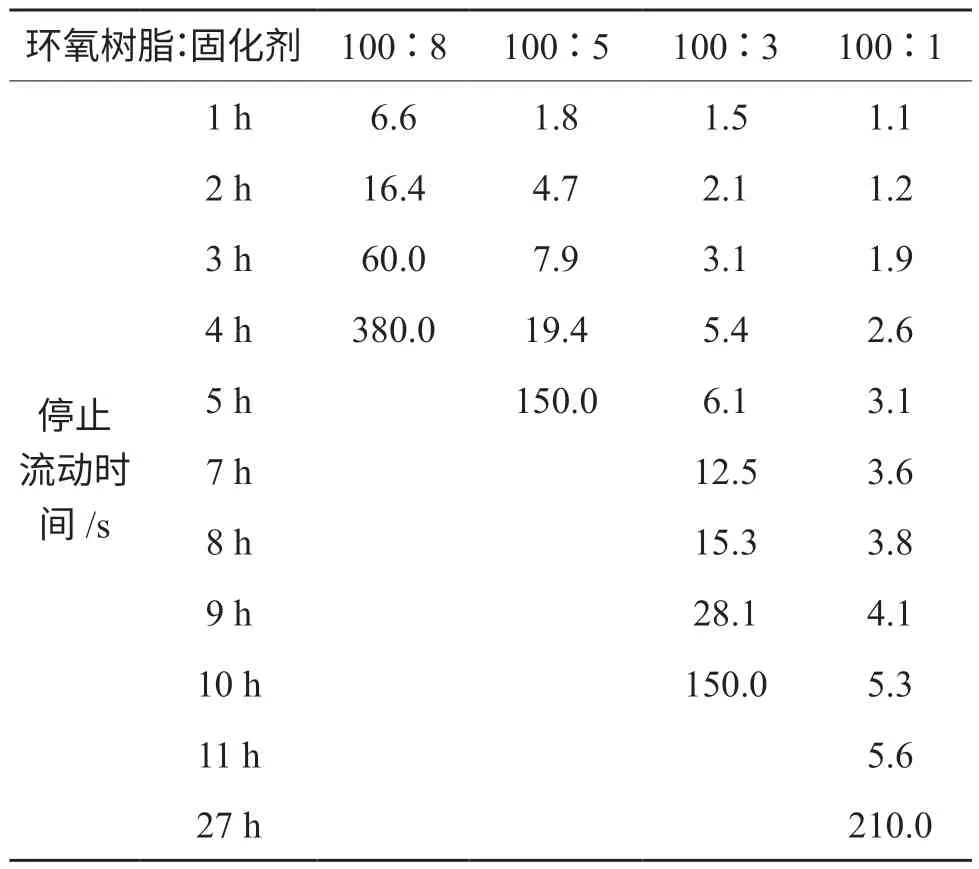

3)机械耐压强度测试。耐压强度反映了树脂本身的承压性能,这也是树脂体系强于水泥体系优点之一。运用压力机对液态树脂进行耐压性能测试[8]。图1 中,树脂在58 kN 发生形变,内部未出现裂痕,只是发生了塑性形变,压力达到105 kN 时,树脂外围才出现破碎。树脂直径为2.5 cm,计算得树脂发生形变耐压强度为118 MPa,表现出良好的机械性能。

图1 树脂耐压测试

4)胶结强度。堵漏树脂不但自身要有很好的机械强度,而且必须与套管及地层有较好的胶结强度,才能保证一定的封堵性能。运用压力机对堵漏树脂的胶结强度进行了测试。堵漏树脂与钢管抗外剪切强度为15.4 MPa,内剪切强度为26.1 MPa。与岩石内剪切强度为10.5 MPa,表现出良好的胶结强度[9]。

5)耐盐及耐油特性。将配制好的堵漏树脂与标准盐水、煤油按照1∶1 完全混合后,在50 ℃进行固化,再进行耐压测试。如图2 所示,堵漏树脂在与盐水、煤油混合后能够完全固化,与盐水混合固化后耐压强度为95 MPa,与煤油混合固化后略有分层,耐压强度为83 MPa,均能满足现场要求,耐盐耐油性能良好。

图2 树脂与盐水(左)、煤油(右)混合后固化实验

6)耐形变力学性能。堵漏树脂不仅要有高强硬度,更要有一定形变韧性,有利于封堵细小裂缝。运用MTS 力学测试系统对堵漏树脂进行测试。测得堵漏树脂杨氏模量为8811 MPa(长7 岩心25 000 MPa),泊松比为0.36(长7 岩心0.3~0.4)能够较好地抵抗弹性形变,强度较大。同时该系统模拟储层围压30 MPa 情况下,最大载荷40.76 kN,树脂最大抗压强度83.03 MPa[10-11]。

7)可钻性。套管堵漏作业由于要将堵剂挤入井筒并在破损段固化,因此必然会在井筒内留堵剂塞。为了后续生产,堵剂塞必须进行钻磨去除。若其不好钻磨,导致工期长,成本增加。为此,对堵漏树脂的可钻磨性进行了测试。将树脂做成φ120 mm×850 mm 圆柱,用钻机进行钻磨,钻压1400~1840 kg,扭矩100~460 N·m,转速320 r/min,钻磨时间36.5 min,表现出良好的钻磨特性。

与国外同类产品相比,长庆油田有机树脂堵剂各类指标接近国外水平,在抗压力能力等部分性能存在一定不足,考虑国外体系25 万元/m3的价格,长庆树脂体系能够满足生产需求,较为实用。

3 现场应用

由于有机树脂堵剂优异的性能,2018 年长庆油田进行5 口现场套管堵漏试验,封堵成功率100%。

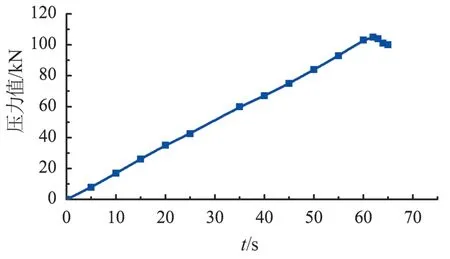

镇A 井已生产8 年,初期日产液4.86 m3,日产油3.15 t,含水22.8%。2017 年3 月套管破损,含水至100%。套管破损前日产液1.40 m3,日产油0.81 t,含水31.6%。该井隔采2 次,恢复油量1.0 t,但有效期短。工测穿孔点1605 m,经封隔器验证求吸水更正为1708~1711 m,差距100 m 以上。挤堵剂分3 次,压力在12~16 MPa 之间;进入地层树脂0.16 m3。截至目前,镇A 井累计复产油量277 t,日均产油1.66 t/d,含盐量施工前为5971 mg/L,施工后为85 512 mg/L,生产曲线见图3。

图3 镇A 井生产曲线

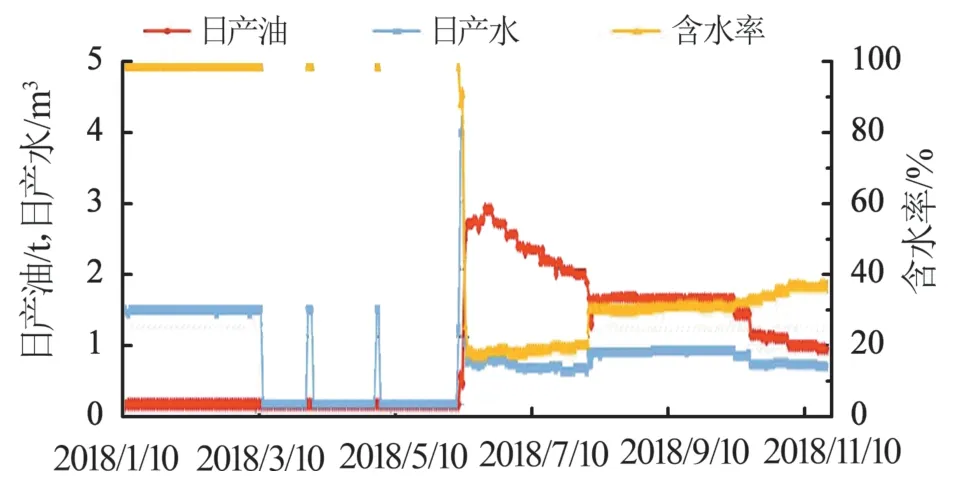

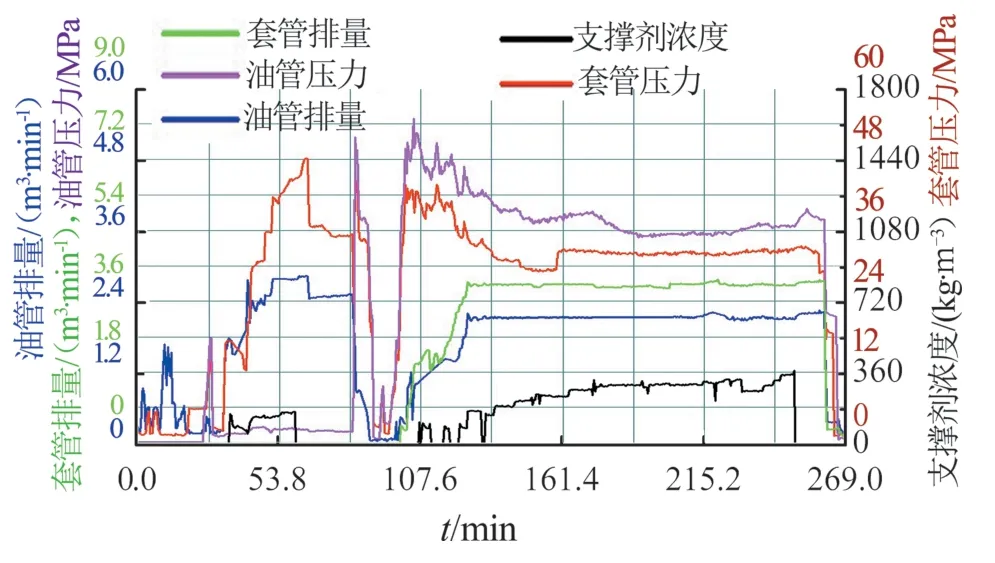

华B 井为2018 年新井,在压裂第3 段时压力下降20 MPa,疑似套管漏失。随后停止压裂施工,通过井下电视、噪声测井、井温测井测得634~635 m 处存在漏点。通过先降漏失、后挤堵剂方式成功封堵漏失段。堵漏后完成后续16 段施工,最高油/套管压力为59.3/47.5 MPa,平均施工油套管压力为33.4/34.1 MPa,平均每段施工时间为150 min。树脂堵漏满足了压裂施工要求,压裂曲线见图4。

图4 华B 井第11 段压裂曲线

4 结论

1.液态树脂由于其良好的流动、注入等特性逐渐成为套管堵漏新型材料方向。

2.长庆油田通过改性环氧树脂形成了液态堵漏树脂体系。该体系低黏、易注入、固化时间可控、耐压强度高、胶结强度高、耐盐耐油、耐形变能力强、可钻性良好。

3.油田矿场试验表明,液态树脂堵剂施工成功率高、耐压强度大,为油田稳产增产提供一条新的技术途径。同时,液体树脂堵剂也可在老井井筒再造、气井封气窜降套压、封井等作业中使用。