大功率矿井提升机驱动系统模块设计

王 浩

(山西焦煤集团 技术中心, 山西 太原 030021)

近年来,随着科学技术水平的不断提高,矿井提升机在电气控制技术方面有了很大的提升,整体性能不断提高,逐渐向大型、重载、高速、自动化、智能化方向发展[1-2]. 驱动系统作为提升机系统的重要组成部分,其性能直接决定提升机的负载程度、提升速度及启动和停止等。驱动系统按电机输入的频率可分为直流驱动和交流驱动两类,直流驱动由于其电机含有机械转向器,在运行过程中常常导致机械性故障频发,维修难度及成本较高,逐渐被交流驱动系统所取代[3-4]. 目前,矿井提升机中使用最为广泛的交流驱动系统主要是异步电机调速系统和同步电机调速系统,随着同步电机生产技术水平的不断提高,大功率同步电机逐渐在大型煤炭企业中得到应用。

1 提升机驱动系统工作原理及分析

1.1 驱动系统的作用原理

提升机的整个驱动系统主要是以变频器为中心枢纽,变频器一端连接到电网和电机,另一端与主控系统相连。当主控系统给出的命令传递到变频器时,变频器依据接收到的命令做出反应,将命令进行二次翻译并传达至电机。此时电机根据接收到的命令做出电频调节动作,改变输出电压频率进而使得提升机进行速度调节。在提升机运行的整个过程中,检测系统会对输入、输出信号及提升机的运行状态进行实时监测,保证提升机的正常运行。

1.2 提升机运行特点

根据相关安全规定,提升机在载人运输时加速度不能超过0.75 m/s2,载物运输时不能超过1.2 m/s2,且在运输过程中因降低启动和停止对提升机产生的冲击作用,保证了提升机运行速度的平滑转变,提高了整体系统的可靠性。

提升机在循环运行过程中驱动系统作用力大小与载物重量大体一致,同时结合提升高度进行速度调节。一般包括加速提升阶段、匀速提升阶段和减速提升阶段。根据诸多研究表明,“S”形速度曲线能够有效实现速度的平滑转变,降低变速对提升系统产生的冲击。“S”形速度给定曲线、加速度和动力图见图1.

图1 S形速度给定曲线、加速度和动力图

由图1可知,0—t3为加速提升阶段,在此阶段提升机经历3个过程,分别为:1) 初加速段(0—t1),此时井底箕斗待载物体已装载完毕,井口箕斗已完成卸料,驱动电机逐渐加大输出功率,箕斗受到的提升力(F)逐渐增大,箕斗运行速度(V)也随之逐渐增大,此时箕斗的加速度(a)从0增大至最大值。2) 匀加速段(t1—t2),此过程箕斗受到恒定的提升力(F)作用,以恒定的加速度(a)进行加速运行。3) 加速终止段(t2—t3),此过程为减冲击过程,驱动电机逐渐减小输出功率,箕斗受到的提升力(F)逐渐减小,箕斗运行速度(V)也随之逐渐减小,此时箕斗的加速度(a)从最大值降低至0,在提高箕斗运行速度的同时平滑地减小加速度,在指定时间内完成速度转变。

t3—t4为匀速提升阶段,使箕斗以最大运行速度进行恒速运行。

t4—t5为减速提升阶段,此过程同样经历3个过程,与加速提升阶段反向对应。

综上所述,提升机采用“S”形速度曲线不仅能减缓冲击,提高提升系统的稳定性,而且还能降低提升设备的维修成本。

1.3 提升机变频调速系统原理及设计

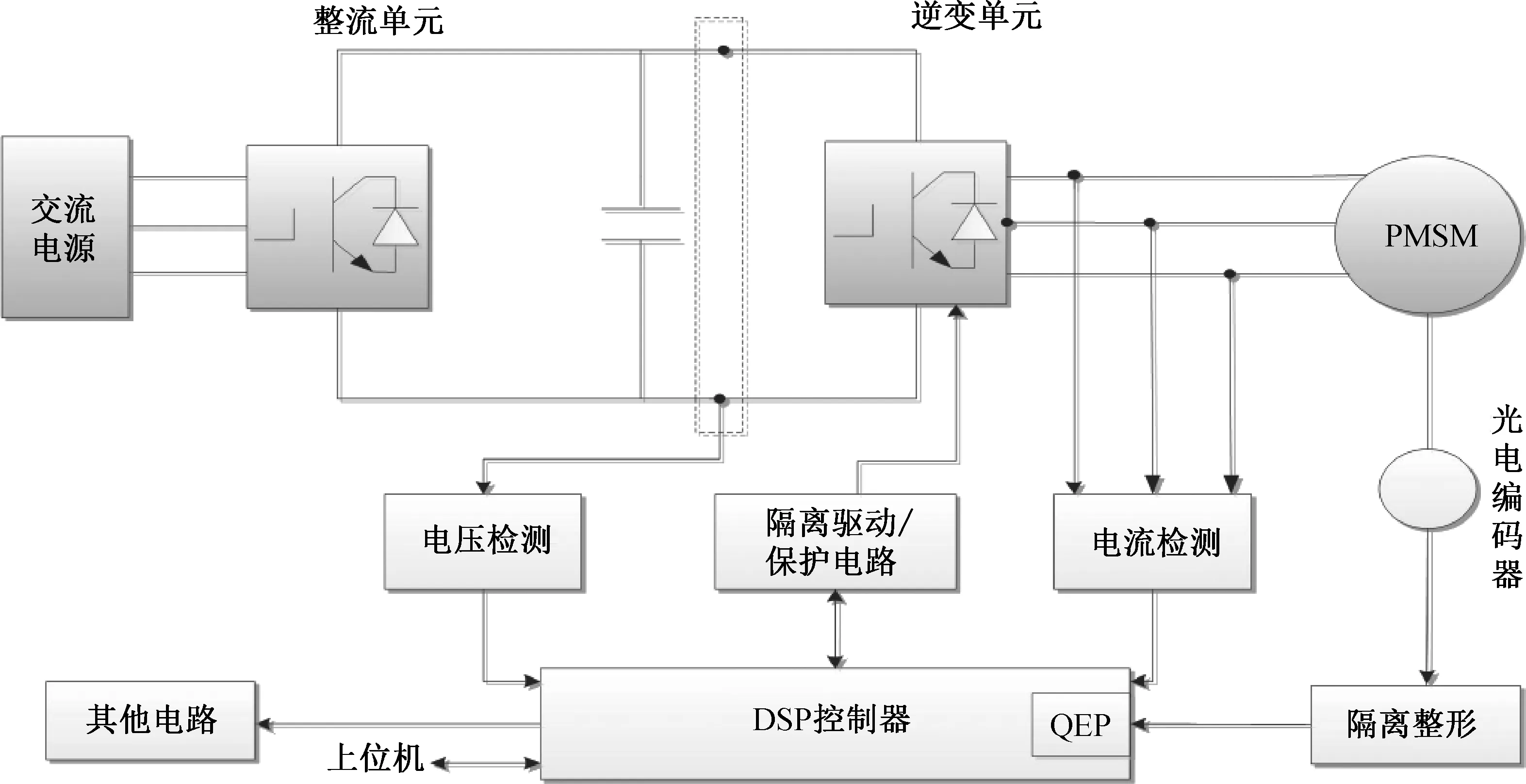

交-直-交变频调速系统作为提升机3大交流调速系统之一,其工作原理是通过逆变器接收主控系统发出的指令信号,将信号进行翻译传递至调节开关器件,让其进行通断操作实现输出电流的变频,以改变系统电机频率,见图2. 在此转换过程中,变频调速系统中的电路由整流电路、中间电路及逆变电路3部分组成,电路之间均由调节开关元件连接,实现能量的双向流动,不仅可以保证电流在变频时的平滑转变,而且还能利用调节元件存储电能,实现低碳环保的能源利用。

图2 交-直-交变频调速系统示意图

2 大功率矿井提升机驱动系统模块设计

2.1 驱动系统硬件电路模块设计

驱动系统设计包括两部分内容:硬件电路设计和软件设计。其中硬件电路设计又分为两部分,即主电路设计和控制电路设计。主电路一般是通过变压器直接与6 kV/10 kV的矿山电网进行连接,该电网电压高、电流量大,如果直接与精密性较强的控制电路相连会造成控制电路的损坏。因此,一般在主电路与控制电路之间接有高低电压隔离器(该系统选择磁隔离的霍尔器件)用于电路的保护。

主电路采用交-直-交电路结构,将电网输送的交流电输送至PWM整流器后变为平滑稳定的直流电,一部分用于电路储能,一部分输送至逆变器(主要由IGCT组成)转变为电路系统驱动设备运行所需的交流电,将电能传输给永磁同步电机。控制电路以DSP为核心控制器,外部连接AD7656、CPLD等辅助元件进行功能扩展,具体包括电压电流采集、信号接收与处理、电路保护等。通过高低电压隔离器将主电路与控制电路相连,实现调速系统的信息数字化传递,见图3.

2.2 驱动系统软件模块设计

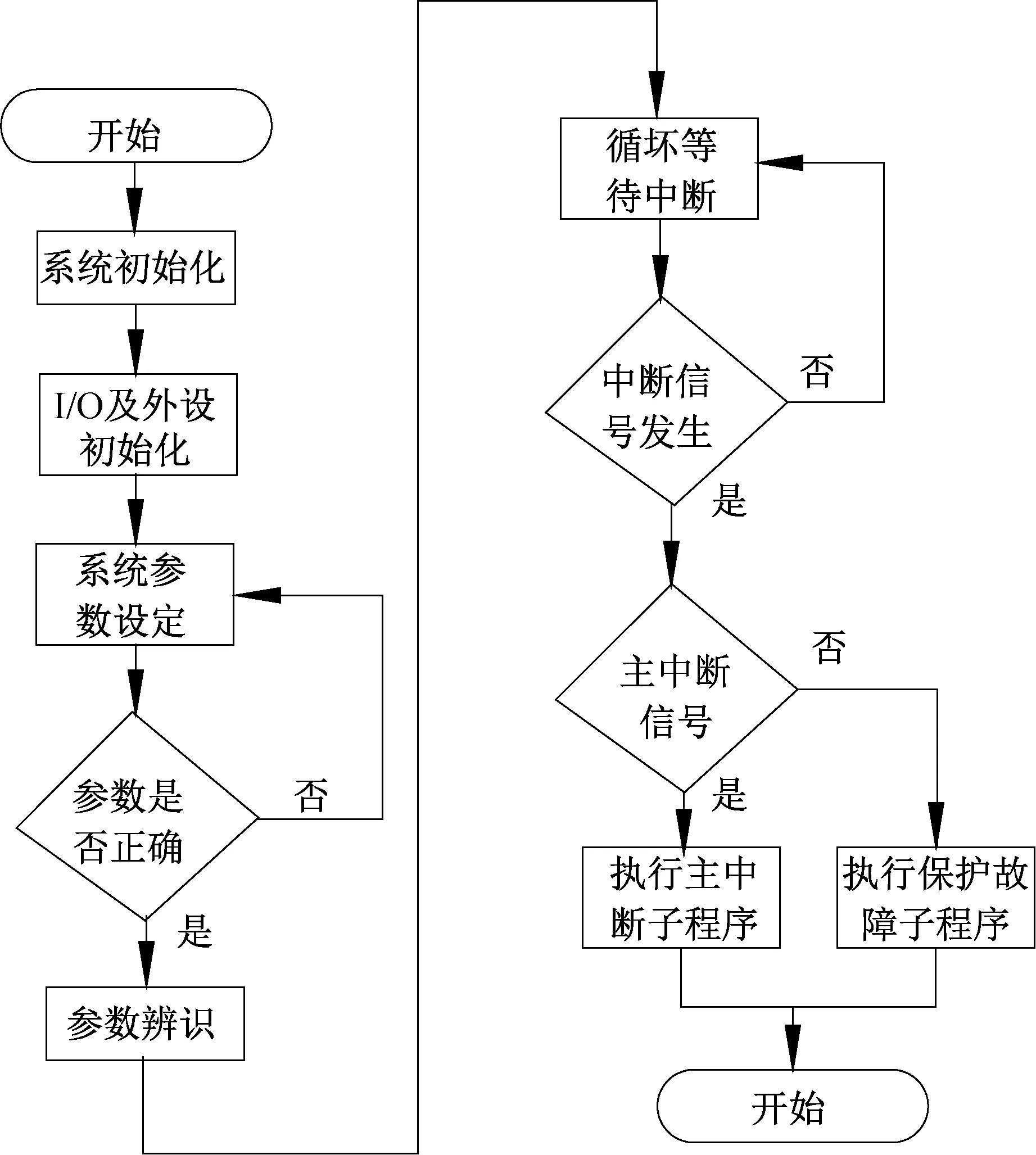

驱动系统软件主要作用是实现硬件电路中各电子元件参数设置和驱动运行。信号、参数的传输均是在主程序中完成,当主程序接收到指令时,进行系统初始化消除系统自身携带的干扰信号,之后根据接收的指令进行参数设置,同时依据系统自带的内检系统进行参数校验,内检完毕后将命令输出进入循环等待状态,直到中断信号的出现,见图4. 此时驱动系统中的子程序开始运行,主要是通过对主电路中的电压及电流进行检测,将收集到的信号检验、计算、编码、发出。该信号直接作用于转矩控制系统,根据发出的命令选择相应的开关量驱动电路进行自动化运行。

图3 驱动系统硬件电路设计图

图4 系统主程序流程设计图

2.3 故障保护中断子程序模块设计

当电路中出现故障时,子程序将收集到的信号发送至控制器,控制器收到信号时,一方面及时发出指令,封锁PWM输出,并且断开电路中的主接触器;另一方面将信号进行分析,判断故障的主要原因,并且通过信号传递将故障信号传输至液晶显示屏和紧急报警器,见图5. 此时中断服务子程序进行工作,保护电路系统安全。

图5 中断服务子程序设计图

3 结 论

通过分析提升机驱动系统工作原理及提升机的运行特点,选择交-直-交变频调速系统作为大功率提升机的变频调速系统,其次对驱动系统进行了硬件电路模块设计、软件模块设计及故障保护中断系统模块设计。该大功率矿井提升机驱动系统设计在一定程度上实现了对现有矿井驱动系统的完善,整体性能不断提高,促使矿井提升机逐渐向大型、重载、高速、自动化、智能化方向发展。