现场动平衡快速消除锅炉引风机振动

张子立 陈志平

湖北省武汉市武钢股份公司能源总厂动修厂 湖北武汉 430000

1 概述

目前,利用高炉残留煤气发电是钢铁公司有效的节能措施[1]。某钢厂利用残留煤气每年可发电30亿千瓦时,其中利用煤气热值烧制蒸汽,驱动汽轮机发电是其最主要的形式。

其能源总厂是公司节能环保的重点单位,每年都为公司创造可观的经济效益和环保效益。该厂各电站共有煤气锅炉20余座,送引风机是该类型锅炉的重要附属设备,其可靠性直接关系锅炉的正常运行。

根据上述情况,我们集思广益,巧妙的采用试去除质量的方法在现场找动平衡。该方法不仅大大降低了现场找平衡的转机次数,提高了平衡精度,也在一定程度上减少了工作量,降低了劳动强度。目前,该方法已在多个电站得到应用,并取得了良好的效果。

2 技术分析

我厂目前采用影响系数法进行现场动平衡试验。

旋转设备轴系动不平衡是指该设备旋转体的几何中心与旋转中心存在一个偏差量e,偏心质量在设备旋转时引起离心力,造成与设备转速同频率的振动[2]。

离心力:

现场动平衡的意义就是最大程度的减少该部分不平衡质量,保证其引起的振动达到合理水平。

影响系数法找动平衡是一种试验的方法,当旋转设备存在不平衡时,在转子的配重位置预加一个足够大的不平衡质量,来改变设备原有的振动幅值和相位。然后,通过理论计算的方法找到单位质量引起设备振动幅值和相位的变化量。最后,根据设备原来的振动量计算出应加的平衡质量和加重位置,去除不平衡量。

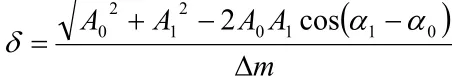

假设设备转子质量为M、平衡盘直径为D、转子原有不平衡质量m、试加质量∆m、试加质量引起的振动相位角变化量为∆α、转子原有振动幅值A0、相位角α0、试加质量后振动幅值A1、相位角α1,则去除试加质量后转子的应加质量为:

影响系数:

应加质量:

加重位置:自试加质量位置与α0到α1反方向旋转∆α位置加重。

3 解决措施

对于现场找平衡我们现有的设备是ZXP-2型测振平衡仪。

该类型设备直接测试设备的通频振幅值,并用光栅法测定振动相位。

检查地脚螺丝松动情况、联轴器对中状态均良好、轴系各部位无松动情况,结合以往经验认为引风机水平振动较大应为动不平衡引起。取最大振动作为原始振动幅值,则

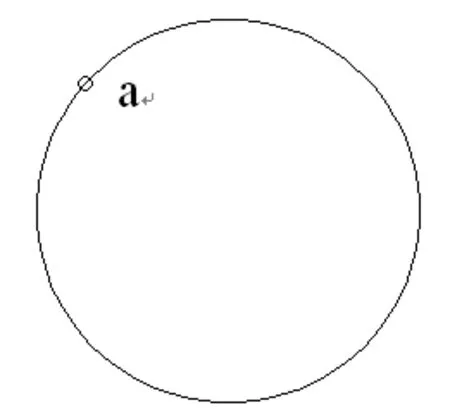

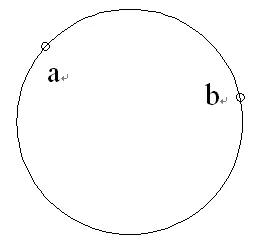

光栅测得原始相位点a,在轴承端盖处标识如图1:

开人孔检查发现,该风机叶轮经多次动平衡后,平衡盘处积累较多配重,已无法继续加重,我们采用试减质量的方法进行动平衡实验。

图1 某电站1#炉引风机叶轮原始振动相位

取原始配重较多的位置A点作为试减质量点,去除三块配重,共计质量:

光栅测得试减质量后相位点b,在轴承端盖处标识如图2:

图2 某电站1#炉引风机叶轮试减质量后振动相位

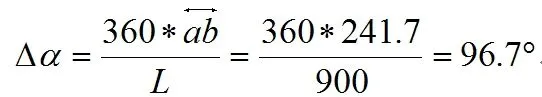

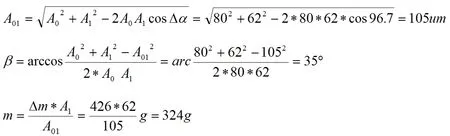

则相位变化量:

计算:

则试加质量为324g,加重位置自减重位置处逆a到b方向旋转35°平衡盘处B点。

4 实施效果

新方法与旧方法相比,减少了试加质量后转机一次减少了工作量,降低了开机风险。在加减质量时,均需焊工在风机内部作业,新方法只需焊工减重、加重各一次,旧方法则需加重、减重、再加重三次操作。在计算时将试减质量后的振动幅值A1作为应加质量的计算值,使得动平衡实验的精度得到提高。同时,新方法也圆满解决了因多次动平衡后,平衡盘处配重太多无法继续加重的难题[3]。

新方法应用后,由于平衡盘处配重量减少,在风机运行中积灰量大量减少,由此引起的风机振动异常现象大量减少,每个电站由原来的2-4次/年减少至1-2次/年。,并且可以减少施工费用。