5105工作面煤壁破坏机理及注水防片帮技术研究

黄 伟

(山西阳煤集团碾沟煤业有限公司,山西 清徐 030400)

1 工程概况

阳煤集团碾沟煤业公司5105工作面位于+905水平、一采区,主采5#煤层。煤层厚度分为三部分,下部有厚度为1.65m的煤,中部含有一层均厚为1m左右的夹石层,夹石层上部有厚度为0.4m的煤。煤层均厚为3.05m,倾角为3~9°,平均为6°,一般含1层夹石,煤层硬度系数为1.0~1.5,可采指数1。煤层顶底板岩层情况如表1所示。5105工作面采用倾斜长壁后退式一次采全高的采煤工艺,确定采高为3m,循环进度为0.8m,工作面地质构造较为发育,煤层较为松软破碎。在工作面回采过程中出现煤壁片帮及顶板冒顶的情况,严重影响工作面的安全生产,急需采取有效措施保证煤壁的稳定性。

表1 5#煤层顶底板特征表

2 煤壁破坏机理分析

综采工作面的回采作业会打破煤体原有的应力平衡状态,造成采场周围的应力重新分布,工作面回采前方煤体会出现应力集中现象,在超前支承应力的作用下前方煤壁易出现破坏失稳现象。当工作面基本顶处于周期来压期间时,由于基本顶的破坏与回转下沉会对工作面形成一定的冲击作用,会进一步加大作用到液压支架和煤壁上的压力。另外根据大量工程实践表明[1-2],煤壁片帮的高峰期基本发生在基本顶周期来压期间,故可知煤壁发生破坏的根本原因为工作面基本顶破断回转对煤壁的冲击作用和上覆岩层对煤壁的载荷作用。

煤层上覆基本顶岩层在周期来压阶段会形成砌体梁的稳定结构,该结构的形成会使得煤层基本顶岩层有向采空区方向运动的趋势,工作面煤壁的上方在直接顶压力的作用下,使得煤壁处于压缩变形的状态,另外由于松软煤体自身存在着松弛、蠕变等流变效应,会使得工作面煤壁煤体沿着竖直方向发生弯曲变形。当煤壁的弯曲变形程度过大时,煤壁煤体便会在煤壁中上部的位置处发生失稳破坏现象,具体松软煤层煤壁弯曲变形的特征如图1所示。由此可知松软煤层在顶板压力和剪切应力的作用下,煤壁基本会先发生弯曲变形,随后在压力的持续作用下出现破裂失稳,进而导致煤壁出现剪切滑动、煤壁发生片帮、顶板出现冒落。

图1 松软煤体煤壁变形破坏示意图

3 煤壁注水防片帮技术

3.1 注水防片帮机理

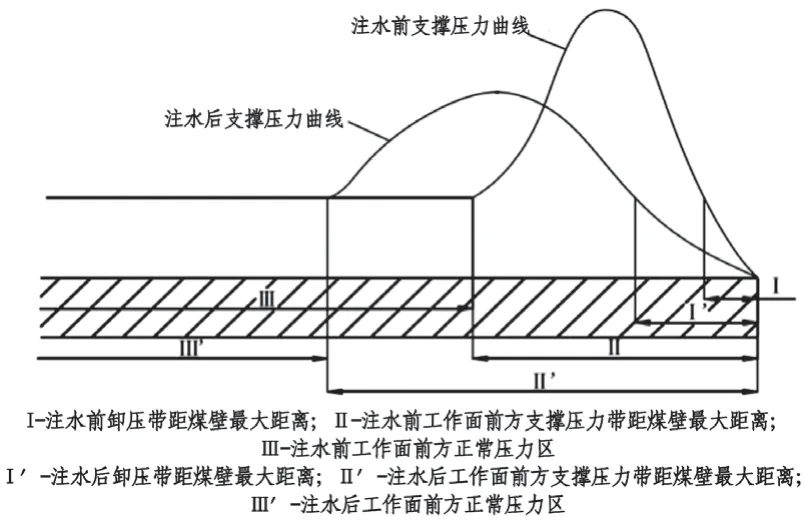

针对松软煤层,采用煤壁注水的方法,在煤壁上按照一定的角度施工一系列的注水钻孔,进行浅部注水作业。当水在压力下进入到工作面煤壁内时,压力水会沿着煤壁前方煤体中的原生裂隙与次生裂隙逐渐扩散,当煤壁前方一定范围内煤体内的微孔隙被水充满时,即代表着煤体的含水率达到了饱和状态。存在于煤体内的水分子之间会相互吸引,形成胶结,使得煤壁前方塑性区范围的煤体均被水湿润,将煤体与顶板之间形成有效的粘接。具体注水前后工作面煤体超前支撑压力的曲线如图2所示。煤壁注水后会有效控制煤壁前方一定范围内煤体的塑性不会出现扩大[3-4],同时降低煤体的脆性,以此控制煤壁片帮情况的出现[3]。

3.2 注水方案设计

基于上述对松软煤层煤壁片帮机理及煤壁注水机理的分析,结合5105综采工作面的具体情况进行煤壁注水作业的具体设计,具体注水作业的各项参数如下。

(1)注水孔参数

①注水孔深度。通过相关公式的理论计算能够得出5105综采工作面塑性区的发育宽度为5.29m,为充分保证工作面煤壁在注水后能够形成一定厚度和强度的粘结层,需使得注水孔的深度大于5.29m,基于此设计注水孔的深度为6m。

②注水孔位置。根据现场实际结果可知煤失稳的高度约在2.5m的位置处,基于此设计注水孔位置在距离底板2.0~2.1m的位置处。

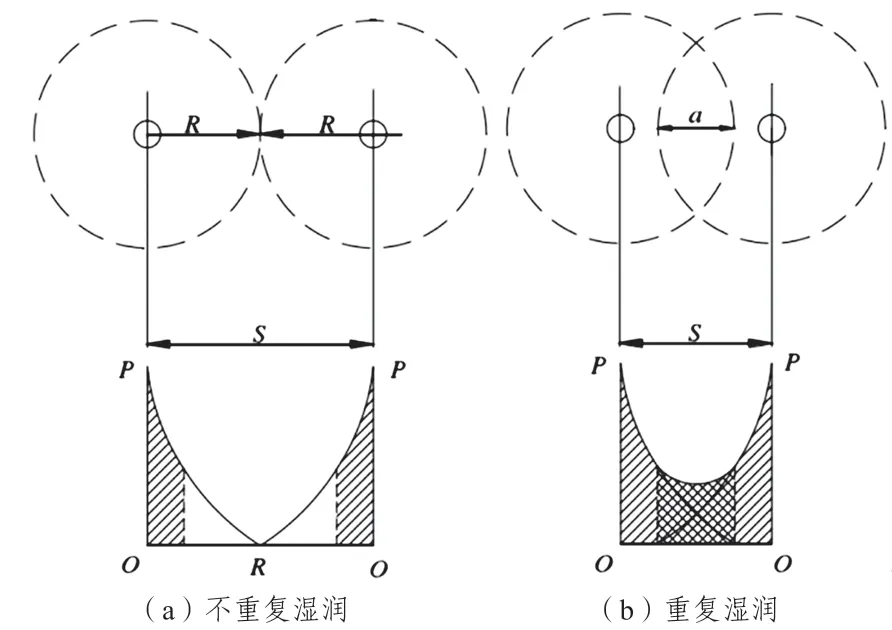

③注水孔间距。根据水与煤体间的湿润方式,在设计注水孔的间距时应使间距小于湿润半径,水与煤体间的湿润方式存在不重复湿润和重复湿润两种形式,具体如图3所示。

图2 工作面煤壁注水前后支支撑压力对比曲线

图3 水与煤体的湿润方式

通过具体分析图3可知,当水与煤体间的湿润方式为不重复湿润时,随着与注水孔之间距离的增大,注水压力在不断减小,此时如果注水压力控制不当的话,可能致使两注水孔间存在着未被湿润的区域。故本次在进行5105工作面注水孔设计时,选择水与煤体重复湿润的方式,此时注水孔间距依据下述公式计算:

式中:

S-注水孔的间距,m;

R-水的湿润半径,根据经验取为4m;

a-两注水孔间重复湿润的部分,根据5105工作面的具体情况,取为2R/3。

基于上述数据能够计算得出注水孔的间距为5.33m,最终确定注水孔间距5m。

④注水钻孔倾角。根据5105工作面的具体情况,确定注水钻孔的倾角为1~3°。

基于上述各项注水孔的参数,5105工作面煤壁注水孔的布置方式如图4所示。

图4 工作面煤壁注水钻孔布置示意图

(2)注水压力

工作面煤壁合理注水压力的上限值需不能致使煤体及顶底板岩层进一步破坏,注水压力的下限值需能够保障在一定的时间内达到合理的注水量。根据众多工程实践与理论研究,工作面合理的注水压力在以下范围内:

式中:

P-注水压力,MPa;

Pg-煤层中气体的压力,主要为瓦斯压力,取为2.5MPa;

Pv-工作面上覆岩层的压力,取为10250kN。基于上述数据能够计算出合理的注水压力在5~8.2MPa之间。

(3)单孔注水流量及时间

根据众多理论研究与工程实践可知,单孔流量及单孔注水时间的表达式为

式中:

Q-单孔注水流量,m3;

t-单孔注水时间,h;

ρ-煤的体积质量,取为1.4t/m3;

L-注水孔的深度,取为6m;

M-煤层的厚度,取为3.0m;

S-注水孔的间距,取为5.33m;

ηΔ-煤体含水率的增加值,取为1.59%;

q-注水设备的流量,取为5m3/h。

基于上述数据能够计算得出合理的单孔注水流量为1.78m3,单孔注水时间为0.36h。

(4)煤壁注水工艺

在进行注水作业时,施工工艺流程如下:

①在设计位置打设注水钻孔,孔径Φ42mm,钻孔深度6m,倾角1~2°。具体钻孔参数如图4所示。

②安装注水软管,将注水软管放入钻好的钻孔内。

③对注水钻孔进行封孔,封孔采用自动膨胀式封孔器,设置封孔长度为1000mm,封孔器膨胀压力为 5~8MPa。

④进行单孔注水作业,单孔注水量及注水时间均满足要求时,停泵,卸压,拆除注水管线,依次进行下一钻孔注水作业。

3.3 效果分析

为有效验证工作面注水效果,在注水作业前分别对工作面上部、中部及下部区域的煤样进行取样,测得不同区域煤体含水率分别为3.96%、3.987%和4.71%。在工作面注水作业完成后再次对工作面上中下三个区域各取3个煤样,测定煤样的含水率,测试结果如图5所示。

图5 5105工作面煤样含水率测试结果

通过具体分析图5可知,工作面上部、中部区域的含水率与下部区域煤体的含水率相比较低。工作面上部煤体的含水率由注水前的3.96%升高到4.53%,中部区域的含水率由注水前的3.87%升高到4.76%,下部的含水率由注水前的4.71%升高到5.34%。注水作业后,工作面上部、中部及下部煤体的含水率分别增长了14.39%、22.99%和13.38%,工作面煤壁整体的含水量升高至4.51%,据此可知注水效果显著。

5105工作面采用煤壁注水技术后,回采过程中煤壁片帮的频率降低了约75%,煤壁平均片帮深度及长度分别减小35%和50%。工作面煤壁预注水技术的实施,有效地控制了煤壁的片帮,保障了回采过程中煤壁的稳定性。

4 结论

通过对松软煤层煤壁破坏机理的具体分析,结合工作面煤壁注水防片帮技术的原理,决定对工作面煤壁采用注水防片帮技术来提高煤壁的稳定性。结合5105工作面的具体地质条件,采用理论分析的方式确定煤壁注浆防片帮技术的各项参数,在5105工作面煤壁采用注水防片帮技术后,工作面回采期间煤壁片帮频率减小75%,基本无片帮现象出现,为工作面安全高效回采提供了保障。