一种干法通体布料工艺的应用

蹇睿

摘 要:本文介绍了一种干法通体布料工艺在生产通体瓷质砖上的应用,着重从干法色料的发色影响因素、色料的濕法和干法引入方式对比、干法工艺要点及相关设备出发,较详细地阐述了干法通体布料工艺的实际应用情况。

关键词:干法色料;通体布料;瓷质砖

1 前 言

近20年以来,瓷质砖逐渐成为建筑陶瓷装饰材料的主流。该类产品先后经历了渗花砖、微粉砖、抛釉砖等系列产品的更新换代。消费者对瓷砖产品的装饰需求,已从简单的表面美化向更精细化的方向发展。不仅要求产品表面图案自然丰富,也追求边缘倒角、表面开槽等后期机械加工呈现的美观性。而传统的瓷砖产品往往比较重视表面装饰图案的开发,对坯体纹理的设计研发则关注较少。

2 传统瓷质砖坯体的纹理

常规微粉抛光砖采用二次布料的方式。第一次布料是通过料车完成表面图案的设计形成面料层,这种图案的有效深度约2 ~ 5 mm。第二次布料一般是厚度为6 ~ 10 mm的基础底料,这种底料是作为面料层的一种承载体。在布料完成后的工序中,基础底料层可以对面料层起到支撑和保护作用,防止产品在后续生产工艺中产生变形和开裂。而这种第二次布料所使用的基础底料,往往是从功能性和经济性上考虑,一般是采用一些外观均一的普通粉料,并未对底料的纹理图案做进一步的设计。近年来流行的抛釉砖主要也是通过在基础坯体上淋釉、喷墨印花等工艺来实现产品表面图案。其装饰的重点也是在釉面效果和产品表面图案的研究,而对坯体的纹理设计要求比较少。从常规的抛光砖和抛釉砖坯体图案来分析,可以看出该类产品的坯体颜色单一,无纹理效果装饰,在开槽、倒角等后期精加工后,易露出坯体的基础颜色,影响装饰效果。

近年来,本公司针对抛釉砖坯体的发色和纹理设计,做了一些生产上的探索,形成了一些实践经验,收到了良好的市场效果。而要获得产品坯体的纹理图案,需要工艺和设备上的配合。

3 坯体对色料呈色的影响

3.1 坯体白度对色料呈色的影响

色料是形成坯体颜色的有效成分,而坯体自身的白度对色料的发色有着重要影响。在坯体化学成分中,Fe2O3和TiO2对坯体白度影响最大。当Fe2O3和TiO2含量较高时,坯体白度较低,在引入色料烧成后发色往往不纯正,色彩的鲜艳度差。考虑到坯体的发色效果和配方成本的经济性,底料基础配方坯体烧成后白度在45度左右时,性价比是较为合理的。

3.2 坯体化学成分对色料发色的影响

某些色料的发色受坯体化学成分影响较大,在进行坯体配方设计时,应针对所选色料的类型,做一些调整。例如:坯体中的CaO对红棕的发色有负面影响;CaO、MgO对铁红的发色有不利影响。

坯体配方中的K2O、Na2O含量高时,在高温烧成时产生的玻璃相较多,通过光的折射、透射作用,会使多数色料的发色更加艳丽。多数色料的金属离子在坯体烧成时会起助熔作用,因此要注意过多玻璃相对坯体变形的影响。

3.3 烧成制度对发色的影响

当前多数厂家生产的瓷质砖,吸水率基本都控制在0.2%以下,对应的产品烧成周期为40 ~ 80 min,烧成温度一般为1180 ~ 1220℃。因此需选用一些在该烧成制度范围内发色良好的色料,如果色料耐火度低,坯体易产生过“过烧膨胀”,引起变形或针孔;而色料的耐火度太高,又易引起坯体出现“生烧”,影响色料的发色效果。

4 色料引入方式的选择

4.1 湿法引入

瓷质砖的坯用粉料由浆料喷雾造粒形成,传统色料加入方式是采用在浆池中加入色浆的方式进行,工艺流程如图1所示。

随着现代化节约型大生产的要求,这种色料湿法化浆制粉的缺点已逐步显现,如:浆料损耗大,转产时间长,粉料损耗大,清洗浆池和喷雾塔所用时间长等。

4.2 干法引入

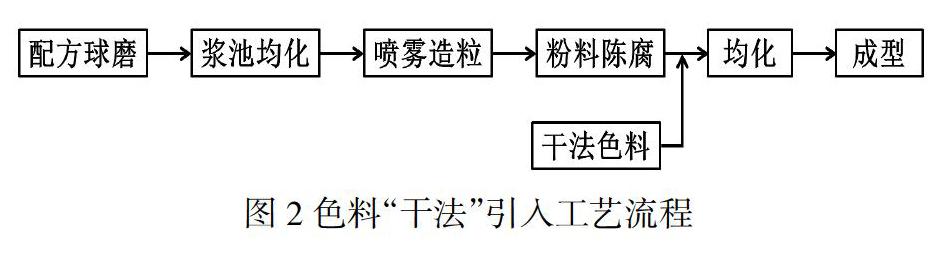

目前,已有色料厂家通过技术改良,可以采用色料的干法引入方式供生产调色使用。工艺流程如图2所示。

从以上两种工艺流程图可以看出,“湿法”和“干法”的主要区别是色料在生产过程中引入的工艺流程点不同。简单的讲,“湿法”是色料与泥浆接触均化,“干法”是色料被粉料颗粒粘附均化。

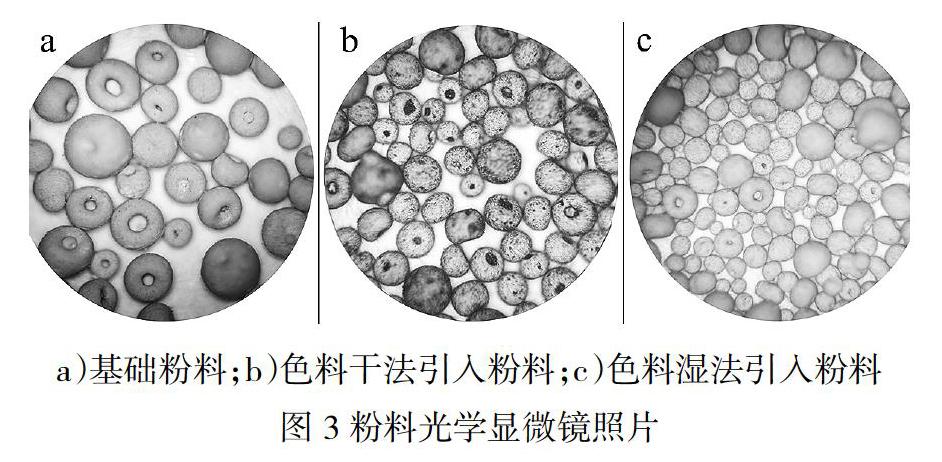

从图3可以看出,干法色料的细小发色点,连片形成局部的发色面积,从整体上实现了局部颜色块的差异,从而形成有色花纹,但从实际生产情况来看,干法色料并不能完全遮盖基础粉料颗粒原来的颜色,粉料原始颗粒仍会呈现出细小的发色点,这也是“干法”和“湿法”的明显呈色区别。

5 布料设备的工艺原理

5.1 布料流程

干法通体布料的工艺流程如图4所示:

①不同的色料与基础粉料颗粒按一定比例配料后,进入搅拌器均化,再进入各自的色粉斗备用。

②不同的色粉按预设的比例,通过辊筒转速调节,在皮带A上形成粉料的第一次堆积。

③堆积好的粉料进入料斗B,形成第二次堆积。

④格栅拖动粉料进入压机,压制后形成坯体。

5.2 花纹颜色的分配

①根据拟生产产品表面图案的颜色进行分类,一般分为2 ~ 4种颜色,用干法色料与坯体基础粉料进行混合,使混合后的色粉颜色与表面图案的分类颜色相近。

②确定各分类颜色在坯体颜色结构中所占的比例,当某一种颜色的面积较大时,相对应的有色粉料可考虑两个色粉斗进行储存和使用,也可通过调整下料闸口高度和辊筒转速来分配各种有色粉料的使用量。

5.3 辊筒的设计

为了呈现出自然流畅的坯体纹理,可考虑雕花凹槽辊筒与平面辊筒结合的设计方式。根据料车的设计,一般是采用一个色粉斗和一个辊筒串联形成一种色粉的下料单元;四个下料单元并联形成一个完整的布料结构系统。可考虑两个雕花凹槽辊筒和两个平面辊筒的组合方式的组合,雕花凹槽辊筒一般是实现少量颜色突出的色粉的下料,平面辊筒一般是实现大量基础色粉的下料。雕花凹槽辊筒的下料闸板与该辊筒轻轻接触,当该辊筒转动时,雕花辊筒凹槽的有色粉料可以实现间隙下料。平面辊筒的下料闸板一般与辊筒保持8 ~ 12 mm间隙,当该辊筒转动时可实现连续大面积下料,从而实现各种颜色的粉料在皮带A上随机叠加(如图5所示①②③分别为雕花辊筒侧视图、主视图和相应砖面效果的俯视图;④⑤⑥分别为平面辊筒的侧视图、主视图和相应砖面效果的俯视图)。

5.4 格栅的设计与作用

格栅在拖动粉料进入压机模腔后,最终会形成和格栅纹理相应的图案,格栅的每一个小格可以将格内的有色粉料固定,减少粉料在拖动中产生混料的现象,最大限度地保持了格栅内粉料颜色和图案结构的完整性。

6 问题与讨论

①干法色料颜色的选择搭配,遵循基本的“三原色”颜色混合叠加模式,可以选择一些红、黄、蓝、绿、黑、灰等基础色料备用,用于调制所需色调。

②干混色料被粉料颗粒粘附,而要达到理想的粘附状态应具备以下几个条件: a、基础粉料的含水率控制在7% ~ 8%之间。b、色料的细度要细,(一般全通过100目),色料越细,单位体积质量色料的表面积更大,与粉料颗粒的接触更充分。c、色料分散剂的合理引入,分散剂是为了防止色料的细粉团聚形成大的色斑,使色料与基础粉料更充分接触。分散剂的引入也是干混色料和普通色料的一项主要工艺差别。

③干混色料的含水率一般是0.5% ~ 1%,其引入量一般为2%以下。如果引入量过多,粉料颗粒表面无法粘附过多的色料,粉料颗粒间隙就会团聚过多的色料,形成细粉结合体,在成型时易引起坯体分层,而且对于后期的干燥和烧成都有负面影响。

④各种待用色粉的膨胀系数和熔融温度要接近,防止在烧成过程中产生开裂和波浪变形。

⑤因干法色料水份低、颗粒细,在生产过程中要做好防尘等环保措施,防止对其它工序造成污染。

⑥干法色料被粘附在粉料颗粒的表面,或是存在于粉料颗粒的间隙,因为受到颗粒表面粘附力的限制,如果要想获得特别深的坯体色彩,干混法的效果有一定的局限性。其工艺方法还有一定的提升空间。