基于分析法的供热汽轮机改造分析

邵 峰, 谭 锐, 蔡 培

(国电南京电力试验研究有限公司, 南京 210046)

国家《煤电节能减排升级与改造行动计划(2014—2020年)》[1]要求:“到2020年,现役燃煤发电机组改造后平均供电煤耗低于310 g/(kW·h)。”目前我国绝大部分600 MW等级以下机组已运行10~30年,主辅设备设计理念落后,装备水平相对较低,且老化严重,普遍存在经济性低的现状(其中,300 MW等级机组平均供电煤耗为330 g/(kW·h),600 MW等级机组平均供电煤耗为320 g/(kW·h)[2])。因此须针对运行机组进行关键技术的研究,并投入实际设备改造中。

1 分析法

e=h-hen-Ten(s-sen)

(1)

ηex=Ex,gain/Ex,pay

(2)

Ex,L=Ex,pay-Ex,gain

(3)

从而有:

(4)

2 供热汽轮机改造

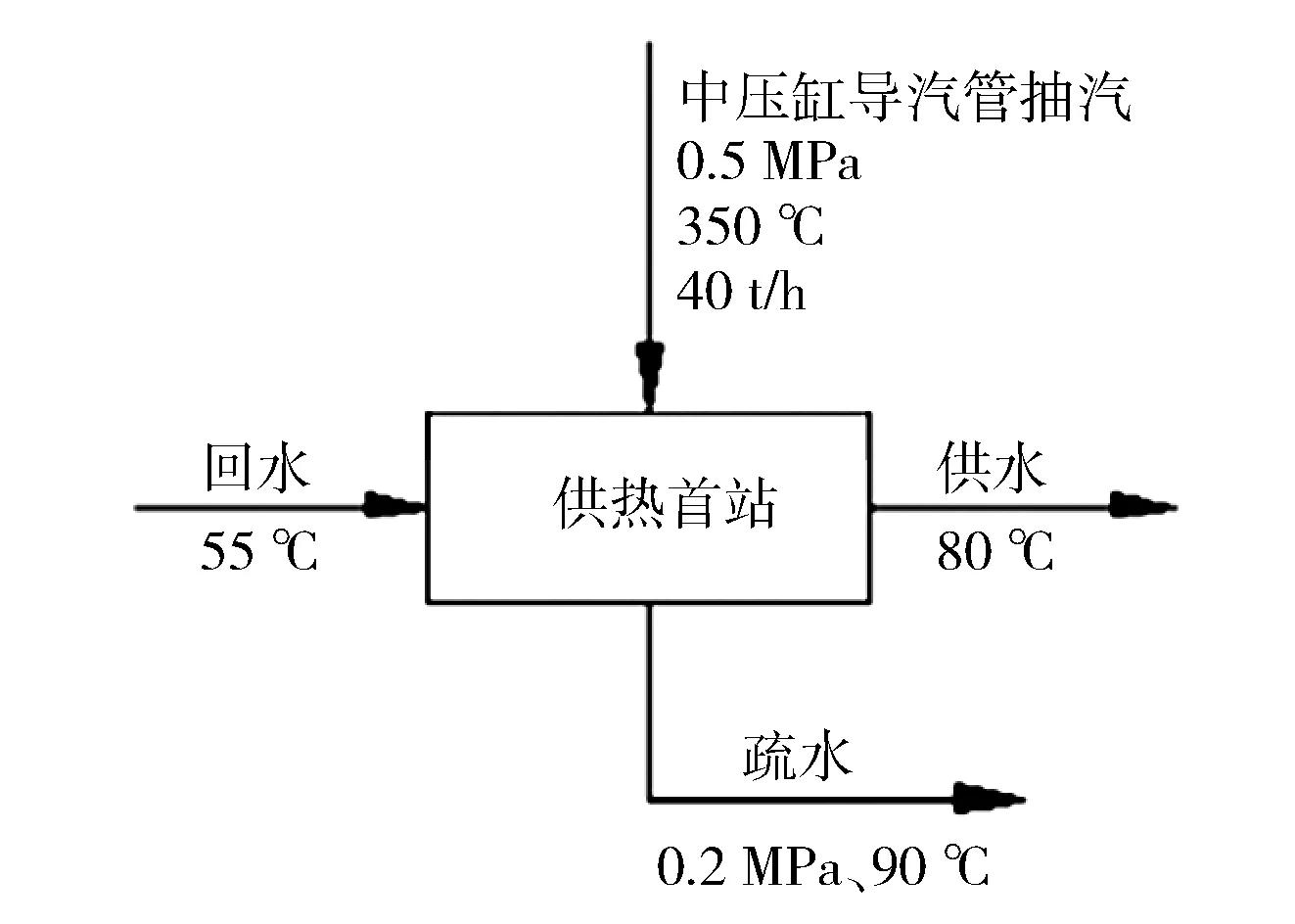

某电厂2台600 MW机组的原供热方式为:机组采暖抽汽由汽轮机中压缸导气管引出,抽汽压力设计为1.2~1.4 MPa,实际运行压力为0.3~0.7 MPa,供水温度只有80~90 ℃,采暖抽汽压力明显偏高,存在巨大的压差能量损失。

针对上述现状,考虑供热汽轮机拖动异步发电机发电方案,即增加1台4 000 kW供热汽轮机,并拖动1台4 000 kW高压异步发电装置,所发电直接并入电厂高压厂用电系统。改造前后供热系统见图1和图2。

图1 电厂原供热系统

图2 改造后供热系统

该供热系统改造经济性分析见表1[4]。

表1 供热系统改造经济性分析表

由表1可知,该项目可在3 a内回收成本。

整个经济性分析过程局限于热力学第一定律范畴,存在单纯以能量的“数量”关系来分析过程和循环的不足,未能揭示出能量“品质”利用实质。分析过程存在以下问题:(1)供热汽轮机内效率相比主机要偏低[5];(2)由于改造后经供热汽轮机做功后的排汽相比改造前相同流量的蒸汽在流经供热首站后放热量少(约1/2),因此要维持供水温度满足热用户要求,还须从中压缸导气管再抽一部分蒸汽经热网加热器进汽阀直接节流进供热首站。

3 汽轮机损计算模型

(5)

4 经济性分析

ETUR_LOSS=e0+αzrerh-αzr,ierh,i-

(6)

ETUR_LOSS=e0+αzrerh-αzr,ierh,i-

(7)

ΔETUR_LOSS=(αx1-αx2)ex+(αc1-αc2)ec+

(αx2Δex2-αx1Δex1)+w1-w2-wx

(8)

由式(8)计算可得ΔETUR_LOSS=3.098 kJ/kg,减少的发电量为860 kW。

若发电煤耗按294 g/(kW·h),标煤价格按650元/t计算,则改造后增加折合煤耗费用为61.2万元。

该方案1个供热期节能费用为279.9万元。

投资回收期(供热汽轮机成本按998万元/台计算)为3.6 a。

5 结语