600 MW机组浆液循环泵节能运行方式研究

喻 国, 刘向民, 沈铭科

(上海发电设备成套设计研究院有限责任公司, 上海 200240)

随着火电机组环保指标越来越严格,GB 13223—2011 《火电厂大气污染物排放标准》对重点地区的电厂制定了严格的特别排放限值。2014年6月国务院办公厅发文要求新建燃煤发电机组大气污染物排放接近燃气机组排放水平。2015年12月环境保护部、国家发改委等出台了燃煤电厂在2020年前分容量、分阶段、分区域完成超低排放改造的具体目标。对于SO2排放质量浓度为35 mg/m3、脱硫效率为95%以上的大部分电厂都达不到要求,须要对石灰石-石膏湿法烟气脱硫(FGD)系统进行改造。

浆液循环泵是FGD系统最大的耗电设备,泵型为离心泵,只能进行全开全关控制浆液循环泵进行浆液量调节。实际运行中浆液量偏大必然造成电耗增加,因此合理匹配浆液循环泵以提供最佳的浆液量,可有效减少浆液量偏大带来的多余电耗。

1 超低排放改造

1.1 改造前脱硫系统设计参数

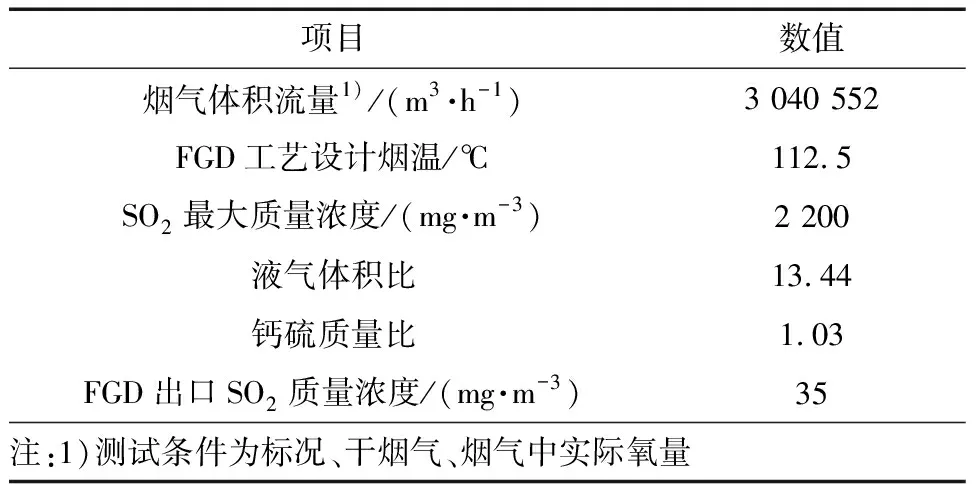

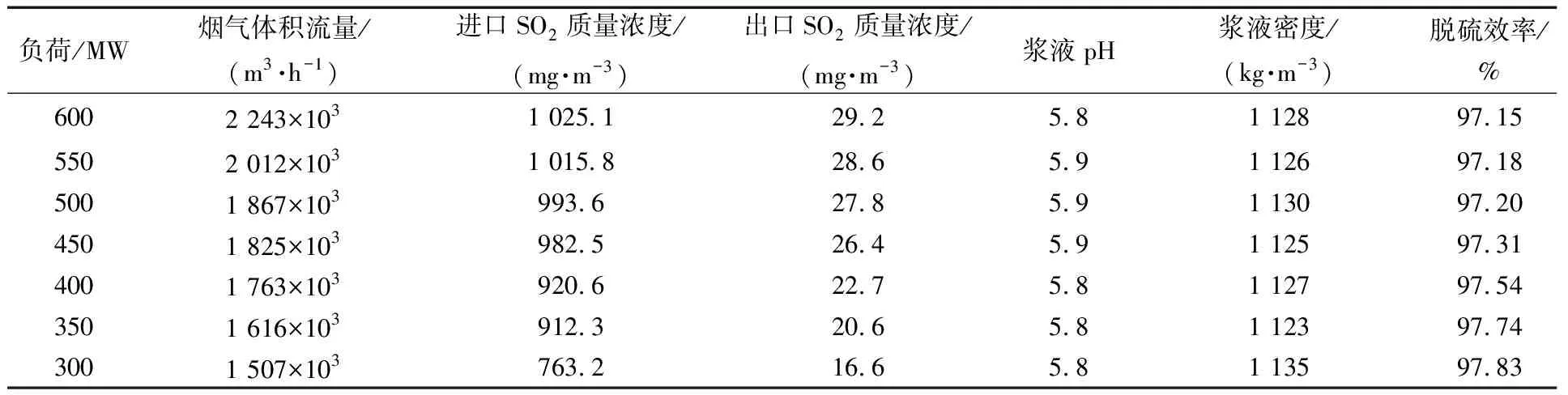

某600 MW火电厂FGD系统采用石灰石-石膏湿法脱硫工艺,为一炉一塔设计。表1为该机组FGD系统设计参数。

表1 FGD系统主要性能指标

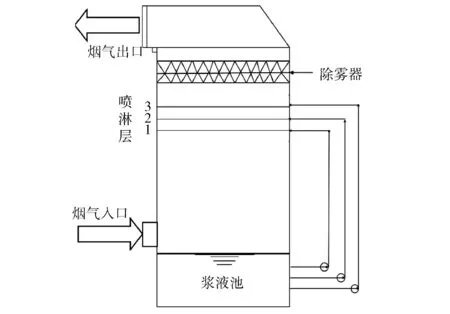

在设计煤种下(含硫质量分数为0.87%),FGD系统脱硫效率大于97.0%,出口SO2质量浓度<35 mg/m3。烟气从入口进入吸收塔,与雾状浆液逆流接触,反应后的烟气经除雾器后由烟气出口排出。吸收塔内烟气流速在3.0~4.0 m/s。改造前装设3层喷淋,每层喷淋配1台浆液循环泵,吸收塔共配3台浆液循环泵,见图1。

图1 改造前脱硫吸收塔原理图

1.2 改造后脱硫系统设计参数

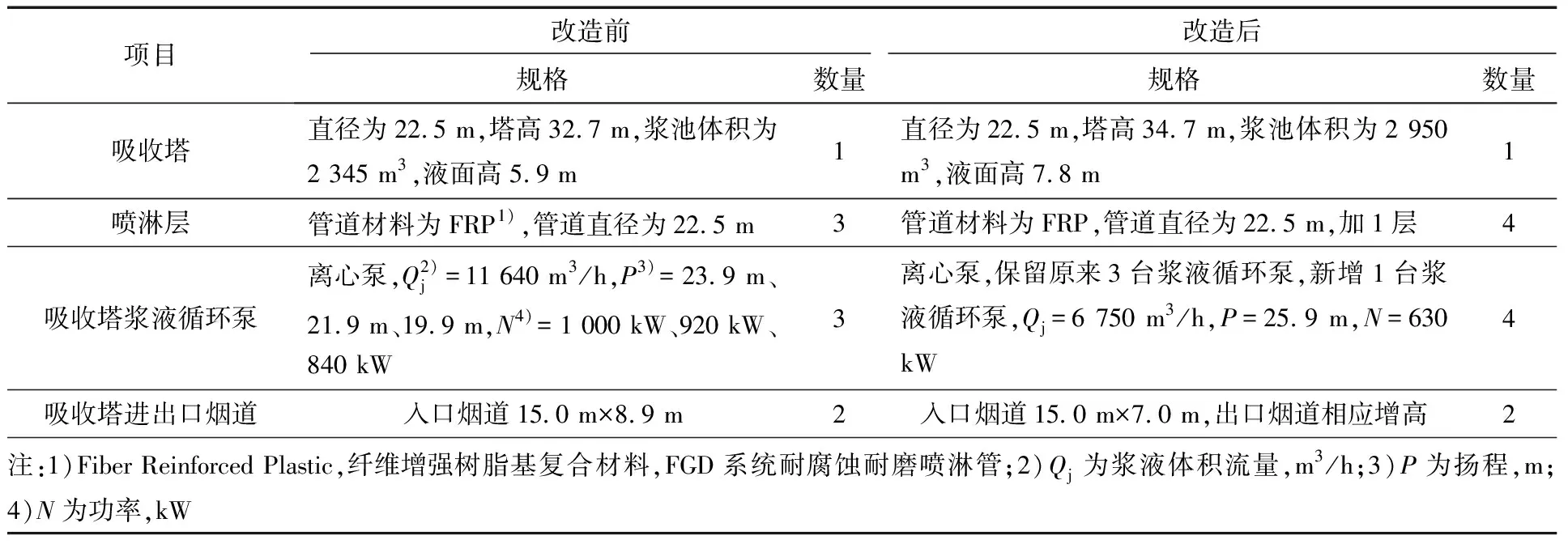

对该机组进行节能降耗增容改造,同时进行近燃气轮机排放改造,烟尘、SO2、NOx排放质量浓度分别不高于5 mg/m3、15 mg/m3、35 mg/m3。原则是在满足目标指标的基础上改动尽量小,节省工期和造价。

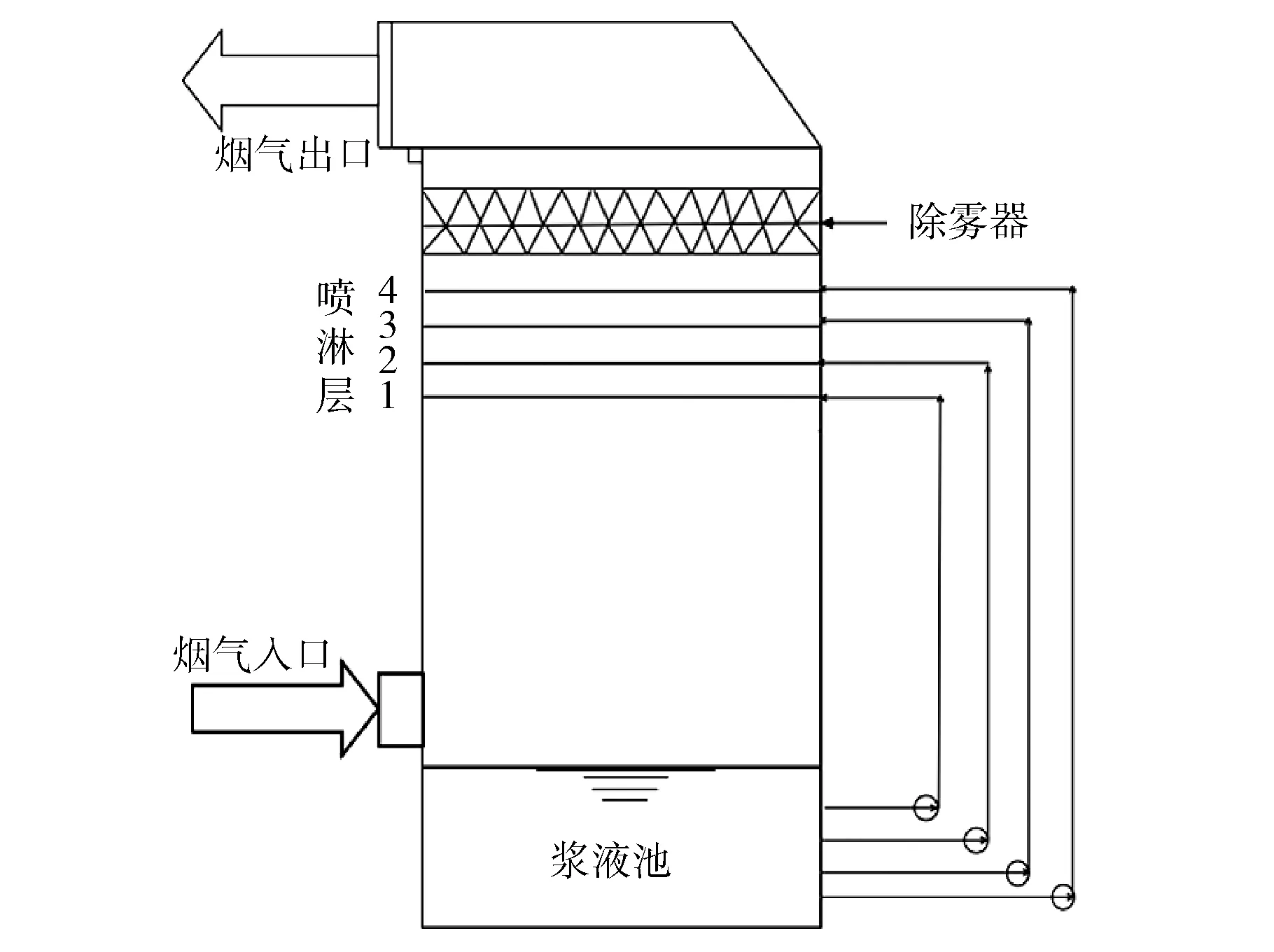

根据计算,改造需要液气体积比(简称液气比)为16,原设计为13.44,在保留原有浆液循环泵的情况下,新增1台体积流量为6 750 m3/h的浆液循环泵,改造后液气比为16.04,大于16满足要求。

原吸收塔浆池高5.9 m,浆池体积为2 345 m3。喷淋层改造后,需要的吸收塔浆池体积为2 930 m3,浆池深度需要7.4 m。将吸收塔进口烟道底板抬高约1.9 m,使吸收塔浆池深度达到7.8 m,满足设计要求。同时,提高原有浆液循环泵和新增浆液循环泵出口压力,即提高了喷嘴入口压力,增强喷淋效果,提高效率。改造后脱硫系统原理图见图2,改造前后主要设备规格对比见表2。

图2 改造后脱硫吸收塔原理图

表2 改造前后主要设备规格比较

改造后脱硫效率不低于99.0%,机组SO2排放质量浓度小于15 mg/m3,满足超低排放要求,同时为电厂燃煤掺配提供一定空间。

2 改造前后运行数据

2.1 改造前FGD系统运行数据

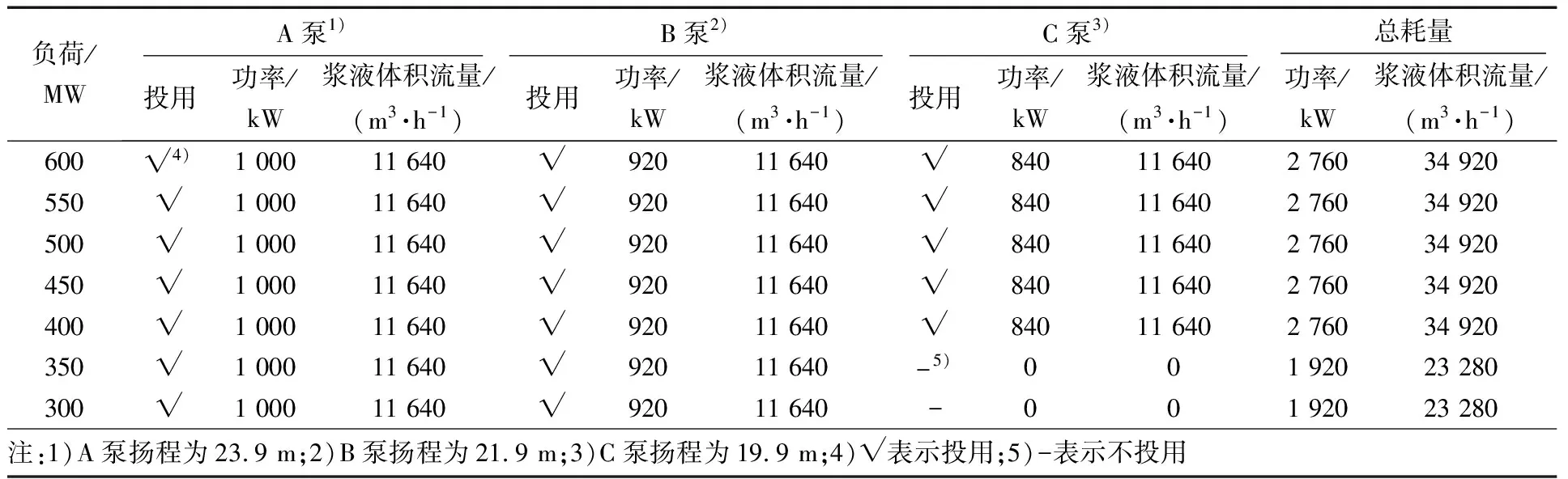

表3统计了机组不同负荷对应的烟气量、FGD系统进出口SO2质量浓度、循环浆液的特性以及脱硫效率的平均值;表4表明了不同负荷下A、B、C 3台浆液循环泵的性能参数、投运情况、总能耗、总浆液量以及不同负荷下脱硫浆液循环泵组实际运行能耗和总循环浆液量。

单片机采用AT89C52,时钟晶体选择AT切型的11.059 2MHz,传感器SHT11温湿度传感器的DATA管脚接P1.1,SCK接P1.0。这两个管脚要接4.7kΩ的上拉电阻。仿真软件下不显示SHT11的电源和地端,实际接线时,在电源和地间接入100nF的去耦滤波电容。因为数据要上传到PC,为了实现单片机和PC间的电平转换,实际电路要采用RS232/RS485转换接口,但在仿真软件元件库中无此器件,仿真时采用RS485标准的器件MAX487的输出端接模拟PC串口的虚拟终端。电路连接如图4所示。

由表3、表4可以看出:

(1) 烟气参数对浆液量的主要影响因素有烟气SO2质量浓度、烟气流量、烟速、烟温等。

(2) 浆液性质对浆液量的影响因素主要有浆液pH和浆液密度等。

表3 改造前FGD系统运行数据

表4 改造前脱硫浆液循环泵投运情况

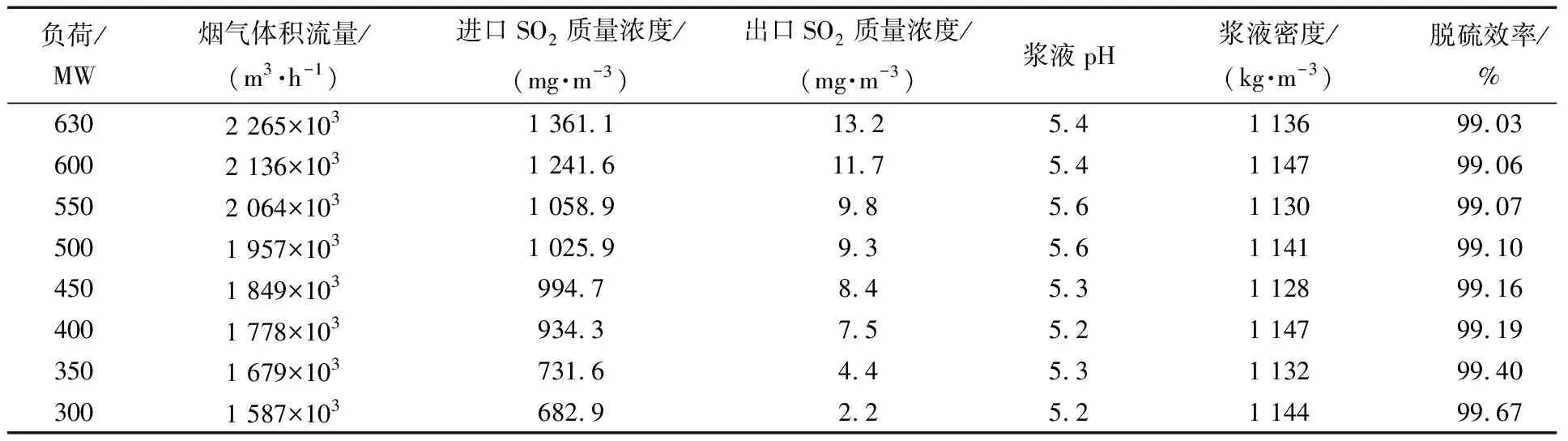

2.2 改造后FGD系统运行数据

表5为改造后FGD系统运行数据。改造后机组增容至630 MW,脱硫效率大于99%,FGD系统出口SO2质量浓度低于15 mg/m3,满足技术改造要求。表6为改造后脱硫浆液循环泵投运情况。由表6可知:机组增容至630 MW后,高负荷段为满足排放指标,所需循环浆液量增加,能耗增加。

表5 改造后脱硫系统运行数据

3 循环浆液量裕量计算分析

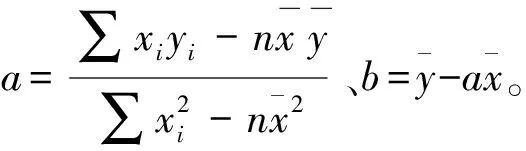

3.1 脱硫效率与循环浆液量计算式

根据电厂实际运行情况,采用控制变量法:实际运行中控制浆液特性(浆液密度及浆液pH等)基本不变;特定负荷下,燃烧煤种一定,一、二次配风等基本不变,烟气量在各个负荷下也基本不变;吸收塔反应区域体积为定值。脱硫效率和浆液量关系式为[1-3]:

η=1-eaQj+b

(1)

式中:η为脱硫效率,%;Qj为循环浆液体积流量,m3/h;a、b为常数。

改造前:

η=1-e0.000 030 736Qj-4.426 36

(2)

η=1-e0.000 079 881Qj-7.337 13

(3)

邻机600 MW负荷运行数据见表7,邻机设计液气比也为13.44,钙硫质量比也为1.03。分析可知,相同负荷下,循环浆液量与脱硫效率散点图分布趋近式(2)曲线;由此表明该脱硫效率模型得出的式(2)、式(3)是正确的,具有一定的参考性。

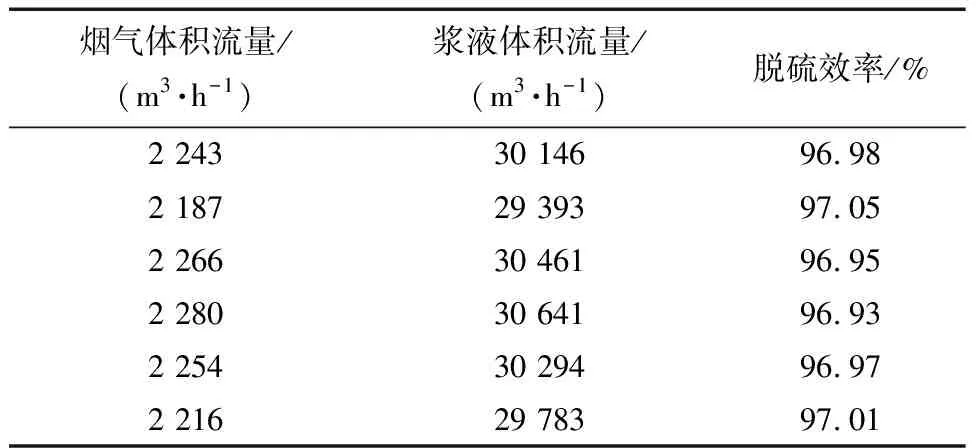

表7 邻机600 MW负荷运行数据

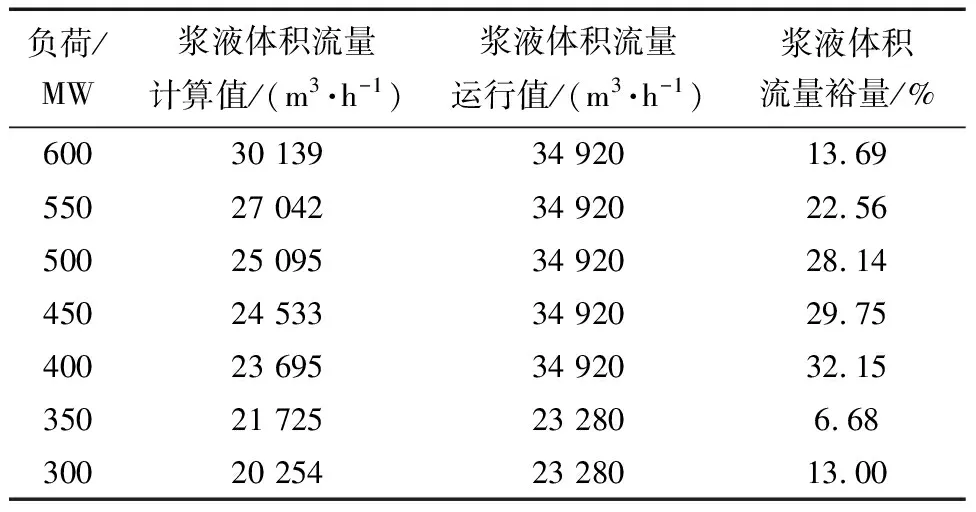

3.2 循环浆液量裕量分析

由不同负荷下的烟气量、燃烧煤种含硫量、FGD系统原烟气中SO2质量浓度、FGD系统净烟气中SO2质量浓度、SO2排放指标、FGD系统最低脱硫效率等,可计算出实际运行的最低脱硫效率,根据式(2)、式(3)可计算出最低循环浆液量,再由实际运行浆液量可得出改造前后循环浆液量的裕量(见表8、表9)。进口烟气SO2质量浓度根据设计煤种取一段时间内的电厂运行数据平均值;根据实际运行SO2排放数据与排放指标计算得出的最低脱硫效率需要满足FGD系统改造要求的最低脱硫效率,与实际运行吻合;循环浆液量的计算结果符合电厂实际运行中随负荷的变化关系。

表8 改造前循环浆液量裕量

表9 改造后循环浆液量裕量

4 运行方式匹配与节能计算

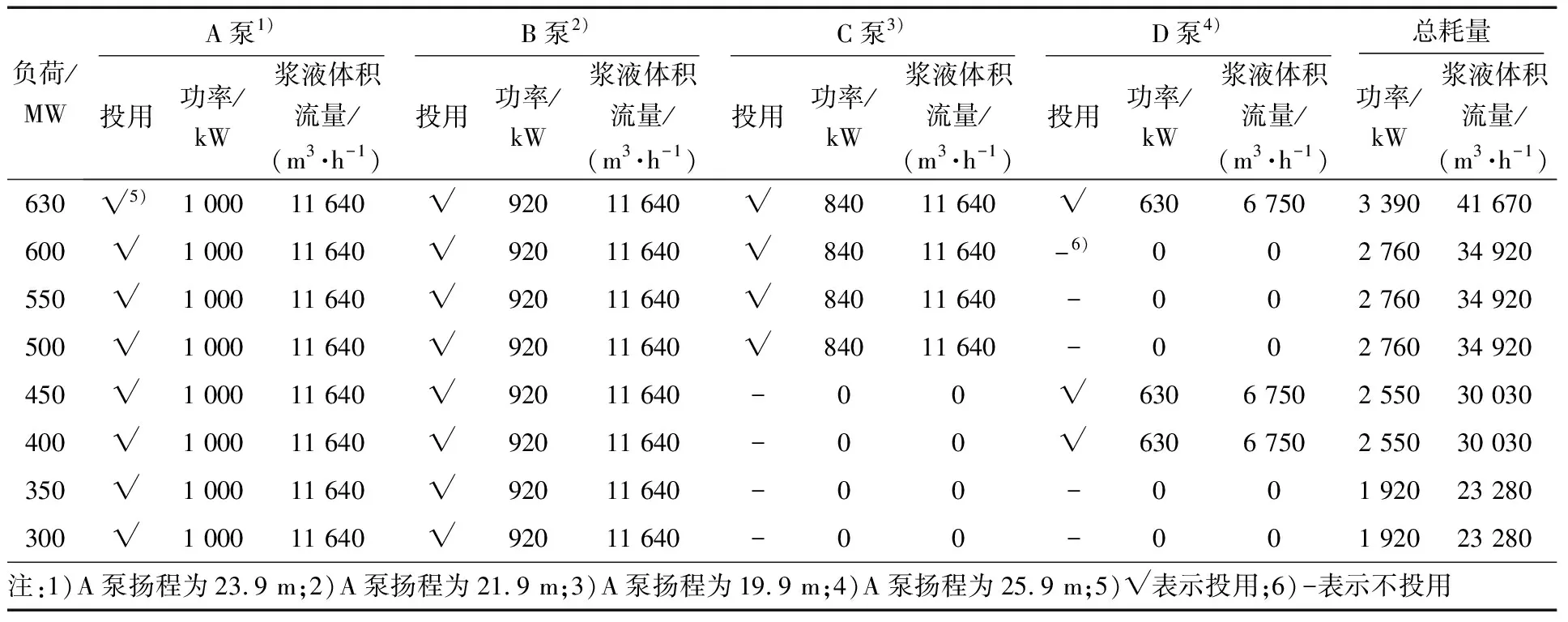

4.1 浆液循环泵的运行匹配方案

由表8、表9以及图4可知:改造后整个泵组运行功率大于改造前的运行功率,并且整个泵组不同负荷下投运都有较大的裕量,因此有必要进行消裕降耗。通过匹配脱硫浆液循环泵的运行方式来达到节能降耗的目的。改造后运行匹配方式见表10。

表10 改造后合理匹配浆液循环泵运行方式

该火电机组造成浆液流量过大的原因是设计流量与所需流量的不匹配,因此重新对浆液循环泵投运进行合理匹配,可达到降低流量、节能降耗的目的。根据不同流量需求采取不同的泵组合运行,保证泵组高效运行。

为方便不同负荷下投运和切换方便,匹配原则为流量先大后小,扬程先高后低。运行匹配方式为:机组负荷在600~630 MW时,由于烟气量较大、烟气SO2质量浓度较高,必须全部投运A、B、C、D 4台浆液循环泵才能达到排放要求;机组负荷在500~600 MW时,投运A、B、C 3台浆液循环泵即可满足排放要求;机组负荷在400~500 MW时,投运A、B、D 3台浆液循环泵即可满足排放要求;机组负荷低于400 MW时,投运A、B 2台浆液循环泵即可满足排放要求。

4.2 节电潜力分析

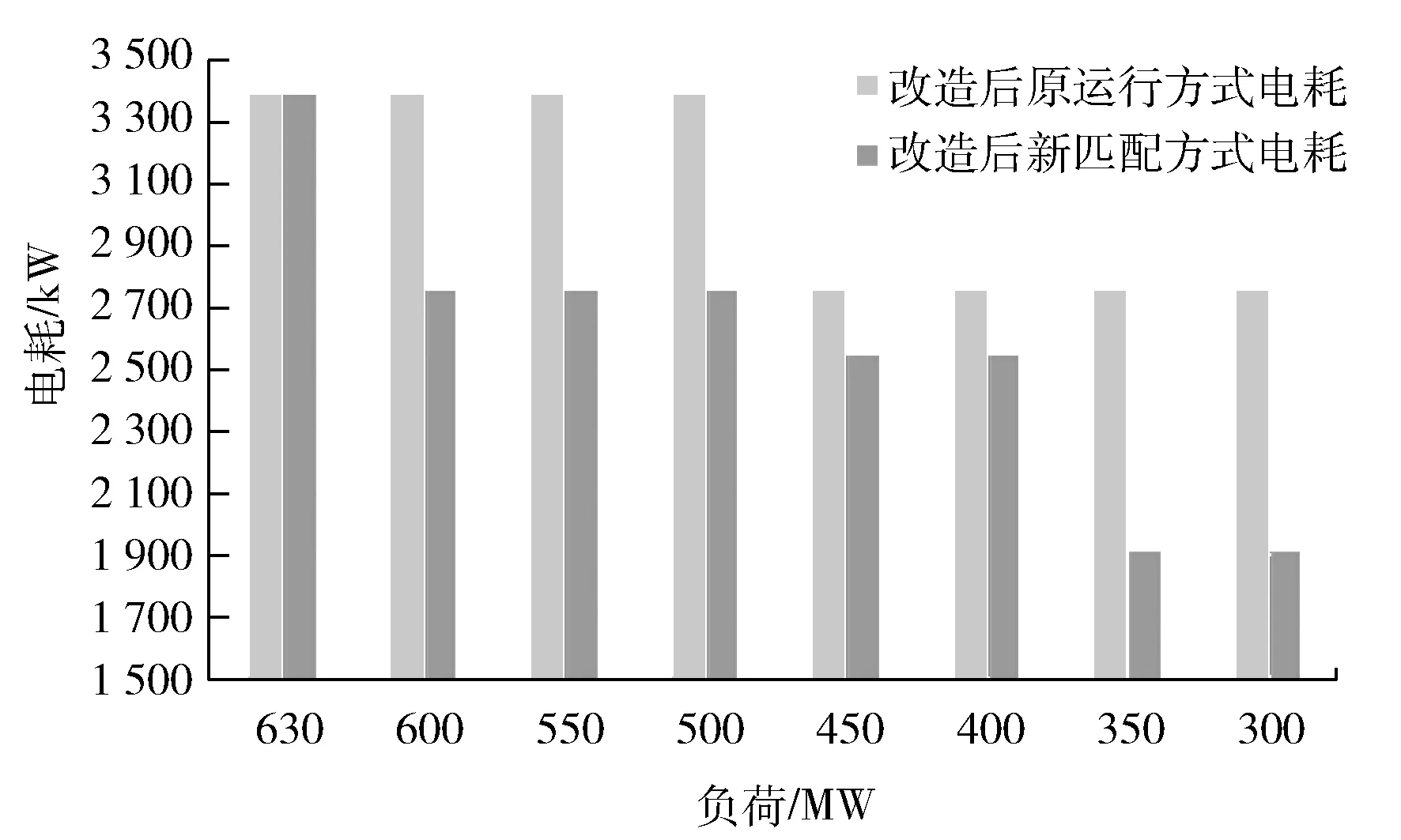

该优化匹配方式节电量见图3。

图3 运行匹配前后电耗对比

由图3可见改造后采用新的运行匹配方式节电效果明显:600~630 MW负荷段为保证环保指标,投运方式不变,电耗不变;500~600 MW负荷段电耗明显降低,幅度较大为630 kW;400~500 MW负荷段电耗降低,幅度较小为210 kW;400 MW以下负荷段电耗明显降低,幅度最大为840 kW。同时,该匹配方式适合不同含硫量的煤种:若煤种含硫量较低,改造节能效果更好;若煤种含硫量较高,脱硫浆液循环泵容量及数量增加,节能改造空间更大。

4.3 节电计算

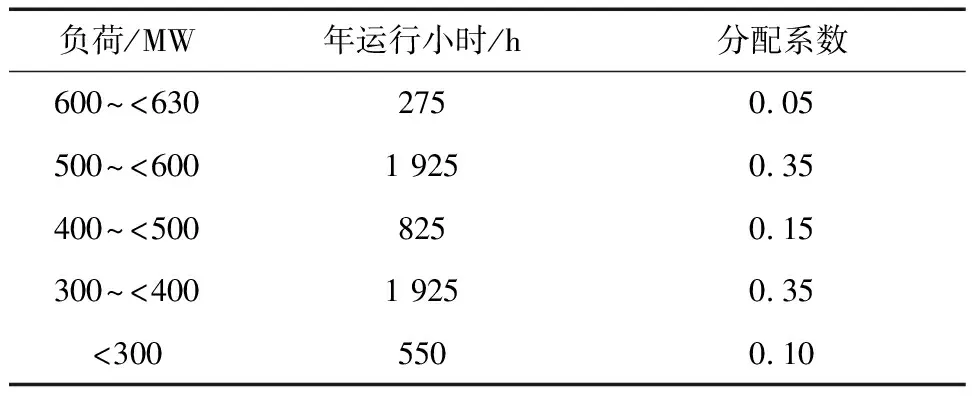

2017年机组总运行5 500 h,由各负荷段年运行小时数(以2017年运行数据统计)得出该机组各负荷段年运行时间分配系数(见表11)。

表11 机组负荷分配系数

改造后该节能运行方式的总节电量为3 465 000 kW·h,该厂平均上网电价为0.45元/(kW·h),一年可节约电费为155.93万元。

5 结语

该机组增容改造后SO2排放质量浓度低于15 mg/m3,接近燃气轮机排放水平。改造后循环浆液量与脱硫效率的关系式为η=1-e0.000 079 881Qj-7.337 13。根据所需的循环浆液量,对改造后浆液循环泵的运行方式节能匹配,每年可节约电耗3 465 000 kW·h,节省电费155.93万元。

在含硫量较高的电厂,实际运行中所需脱硫浆液循环泵的容量及数量都较多,该优化匹配运行方式结合泵型改造仍有很大的节能空间。