主蒸汽管道恒力弹簧吊架应力分析与疲劳寿命预估

魏红明, 范佩佩, 魏 江, 薛康康, 宋战兵, 李 根

(1. 中国大唐集团科学技术研究院西北所, 西安 710065;2. 西安交通大学 能源与动力工程学院, 西安 710049)

随着新能源发电的并网,我国燃煤发电机组在电力行业的角色由承担基本负荷向调峰逐渐转变,导致大量机组频繁运行于变负荷状态,机组的安全运行问题变得尤为重要。在机组启停和变负荷过程中,管道支吊架不仅承担来自管道、流体的重力和温度静载荷,还承受流体冲击产生动载荷,使得支吊架所受载荷偏离设计载荷,安全裕度降低,进而影响管道应力、设备接口的推力和推力矩,降低管道和设备的寿命。目前,许多学者对电厂管道在稳态和瞬态工况下的受力已经开展了广泛研究,然而对电厂实际运行过程中支吊架安全状态的研究则相对较少。

赵星海等[1-2]对火电厂蒸汽管道支吊架失效的原因进行了分析,提出了预防和控制蒸汽管道支吊架发生失效的建议;刘志华[3]根据新建机组调试过程支吊架失效方式,对电厂管道系统安全运行的影响进行了分析;郑钢[4]对电厂支吊架的选型和存在问题做了详细分析;高晓频等[5]对管道支吊架间距进行了研究,比较分析了不同支吊架间距下管道弯曲应力、弯曲挠度和固有频率;李磊等[6]采用有限元方法对再热蒸汽管道应力进行了分析,预测了应力集中部位,并与电测法测量结果进行了对比。目前对支吊架的研究多是针对具体机组从工程安装和调整的角度进行分析,然而对于支吊架的变形和应力分布,以及疲劳寿命(即失效循环次数)预估的研究仍相对较少。

支吊架损坏可以分为两种:一是由于局部存在应力集中超过材料强度,直接导致支吊架损坏;二是零件所承受的应力低于材料的屈服点,但交变应力作用下产生疲劳,达到疲劳极限后材料性能下降直至支吊架损坏。在支吊架实际运行中产生的损坏多属于第二种。对支吊架的安全性进行研究不仅要避免局部应力峰值超出材料强度,而且要确定支吊架容易发生应力集中的部位,以利于安全监测支吊架。笔者采用有限元分析方法,针对主蒸汽管道的恒力弹簧吊架建立模型,研究吊架在不同轴向位移和偏转角度下的应力集中位置,并进行疲劳寿命预估。

1 有限元模型

1.1 结构与网格划分

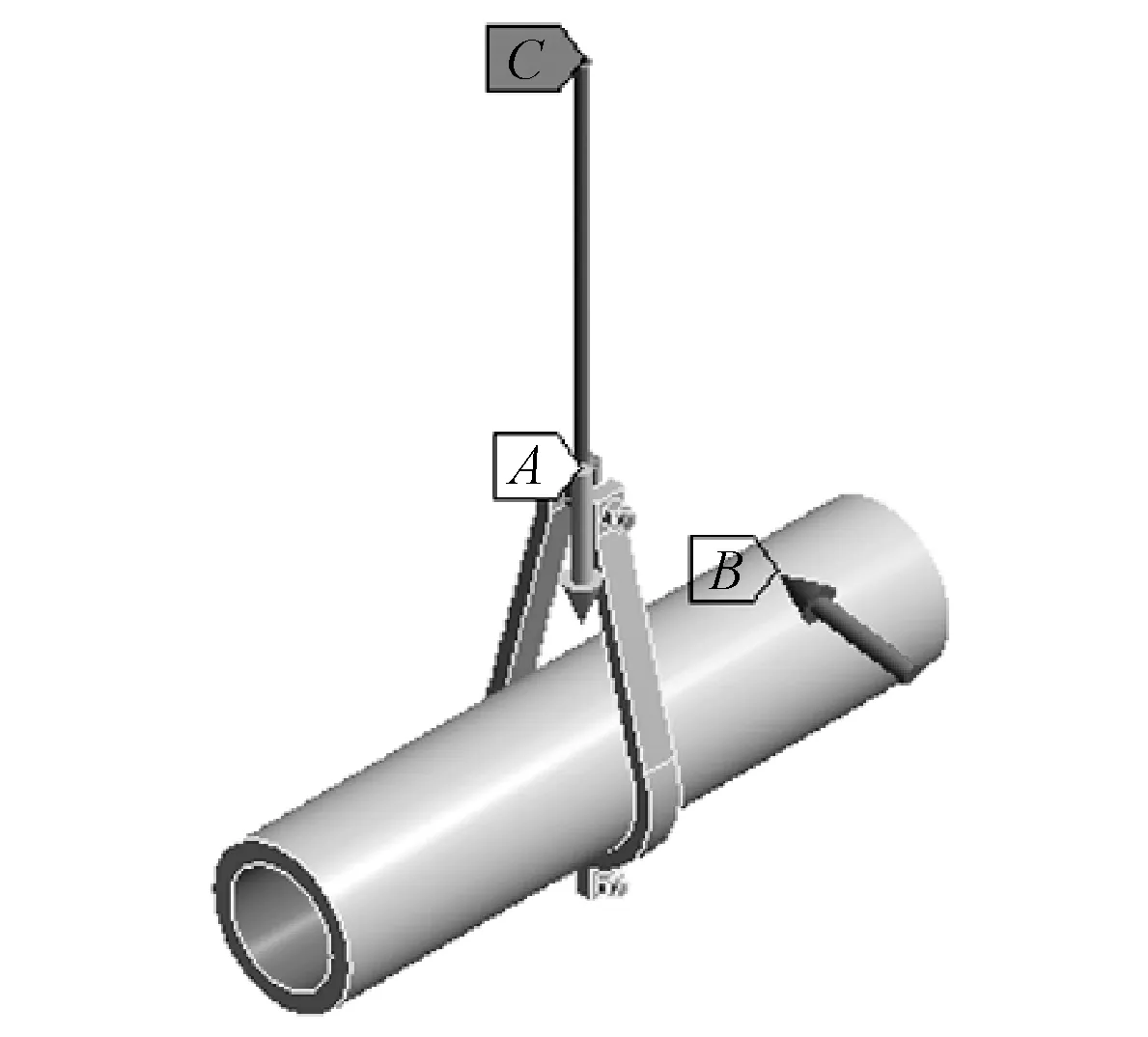

以主蒸汽管道设计参数为基本工况,对恒力弹簧吊架进行模拟。由于弹簧模型的刚度系数、阻尼等数据难以获取,且对吊架危险区域的应力集中影响不大,因此在结构上进行了简化处理。模型只考虑到恒力弹簧下端的吊杆处,主要包括长管夹、环形耳子、吊杆等部件(见图1),网格划分见图2,规则区域以扫略法划分网格,部分不规则区域采用自由划分法划分网格,经网格无关性验证,最终选择的网格单元数约为45万。

图1 吊架几何模型图

图2 网格划分示意图

1.2 边界条件

吊架约束方式和结构载荷见图3。

图3 吊架约束方式和结构载荷

A处施加重力加速度为9.8 m/s2、方向竖直向下,B处施加管道工作压力为25.41 MPa、方向垂直于内壁面,C处施加固定约束,各杆件之间为绑定接触方式。主蒸汽管道内工质温度为576 ℃,内壁面为高压水蒸气强制对流传热,对流传热系数按经验取为2 000 W/(m2·K);外壁面为自然对流边界条件,对流传热系数按经验取为5 W/(m2·K),环境温度选取为22 ℃;管道端面与吊杆中心距离为1 000 mm。

1.3 材料性能

主蒸汽管道材料为P91钢,吊架、螺栓和螺母等部件材料均为Q235B。P91钢具有较高的耐高温强度和较好的蠕变性能、抗腐蚀性能、抗氧化性能,与其他奥氏体钢相比有较好的导热性和较低的膨胀率。笔者取某一稳态工况与支吊架不受任何载荷工况(应力为0)时应力差的等效应力,等效应力的一半为确定疲劳寿命的应力幅。参考DL/T 654—2009 《火电机组寿命评估技术导则》,选择P91钢母材在575 ℃下的疲劳参数,其应力幅-疲劳寿命拟合公式为:

Δεt=0.002 29NF-0.062 5+1.098NF-0.788

(1)

式中:Δεt为应力幅;NF为疲劳寿命。

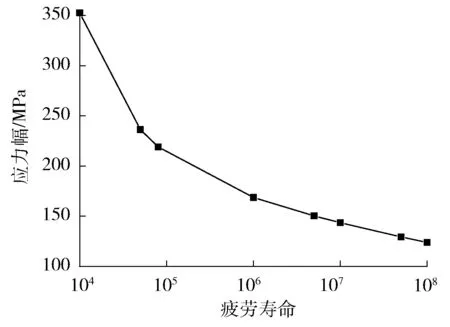

对应的P91钢应力幅-疲劳寿命曲线见图4。

图4 P91钢应力幅-疲劳寿命曲线

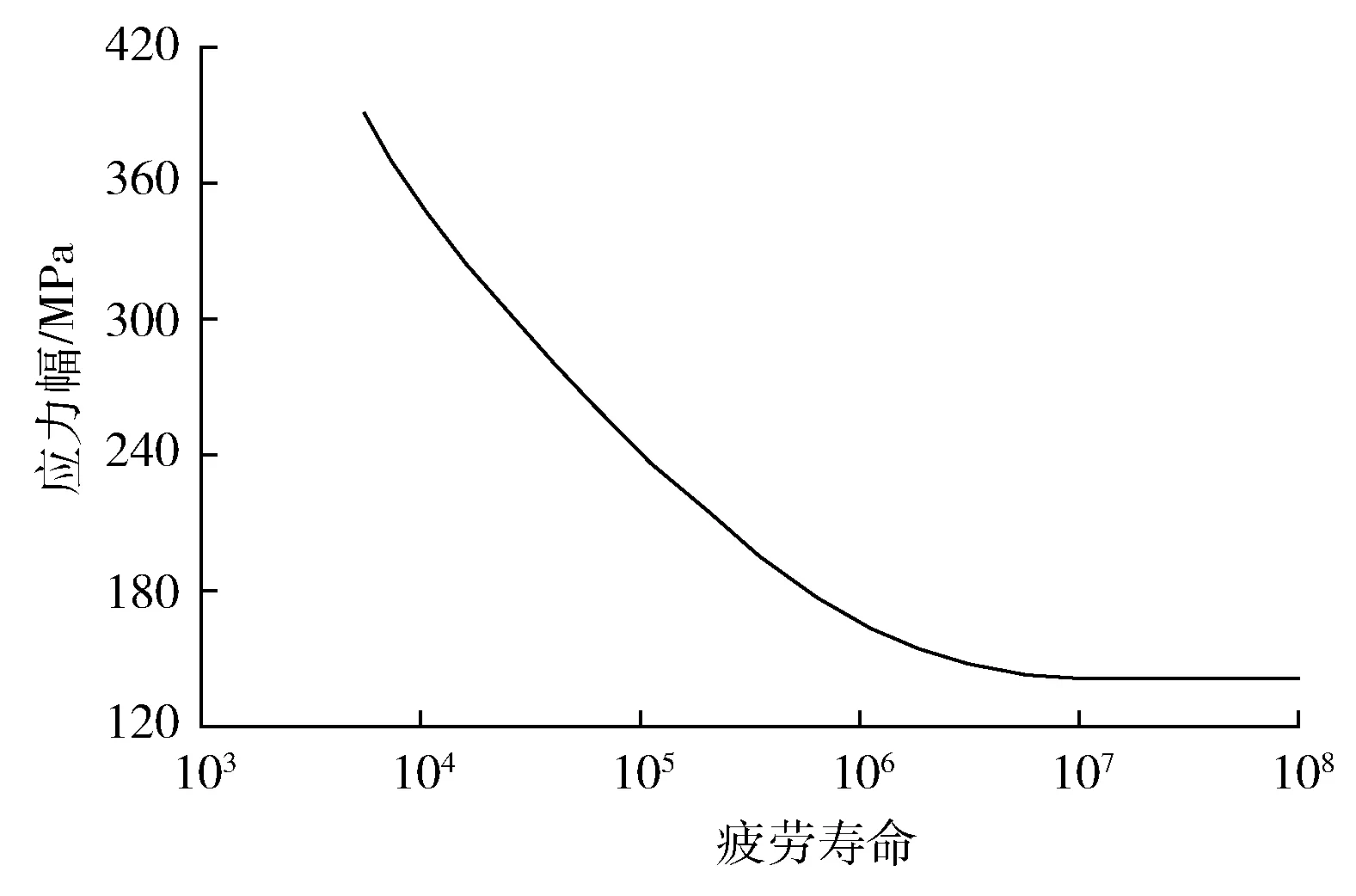

参考《机械工程材料性能数据手册》,取Q235B钢圆柱形缺口试样的P-S-N曲线,即在存活率为99.9%时的应力幅-疲劳寿命曲线见图5。

图5 Q235B钢应力幅-疲劳寿命曲线

2 应力与寿命分析

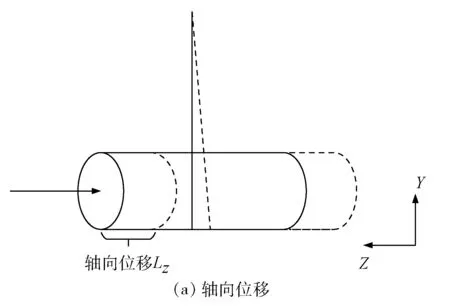

蒸汽管道在实际运行中,由于管系振动往往会引起轴向位移和角度偏转,该作用会间接影响支吊架的移动和偏转,从而严重影响支吊架与管道的强度。轴向位移LZ为管道一端沿管道轴线方向移动的距离;偏转角度θ为以Y轴为转动轴,管道在XZ平面转动的角度;LX为MM1的距离(M为偏转前的管道轴线与管道一端平面的交点,M1为偏转后的管道轴线与偏转前管道一端平面的交点)。轴向位移与偏转角度示意图见图6。

图6 轴向位移与偏转角度示意图

由文献[7]、文献[8]可知:蒸汽管道宏观位移频率低、幅度大,位移范围可达50 cm,且蒸汽管道的位移方式主要为平移,旋转的角度很小(最大角度不超过10°)。因此笔者着重考虑了轴向位移和偏转角度增大过程中支吊架的应力和疲劳寿命的变化,并进行参数敏感性计算。

2.1 轴向位移影响

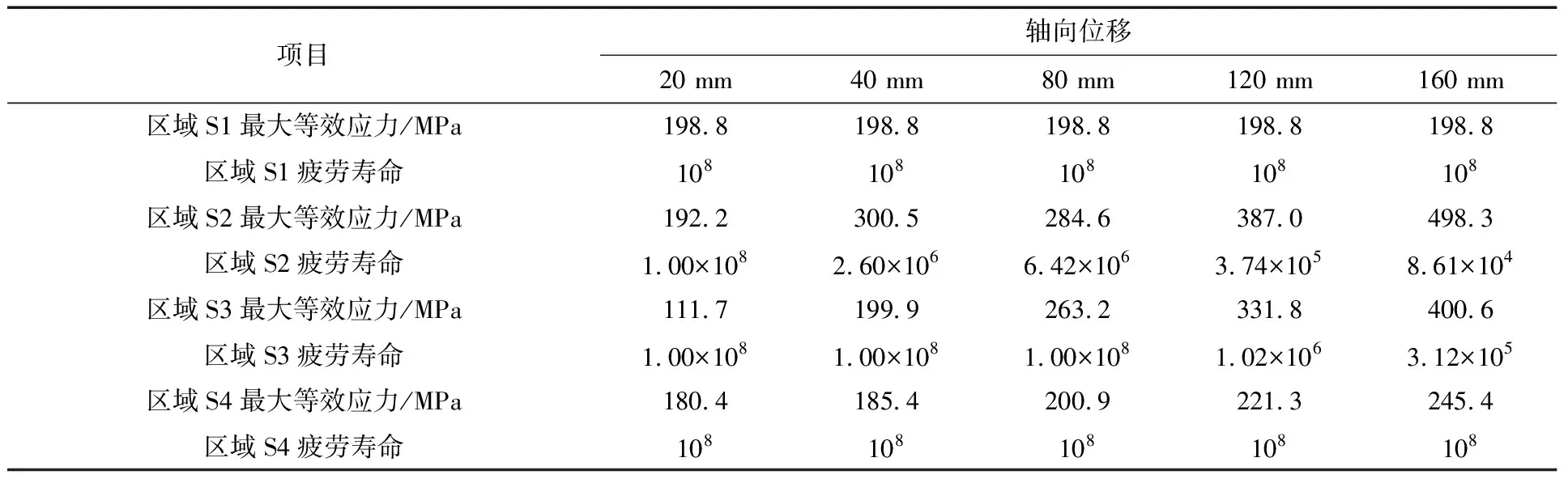

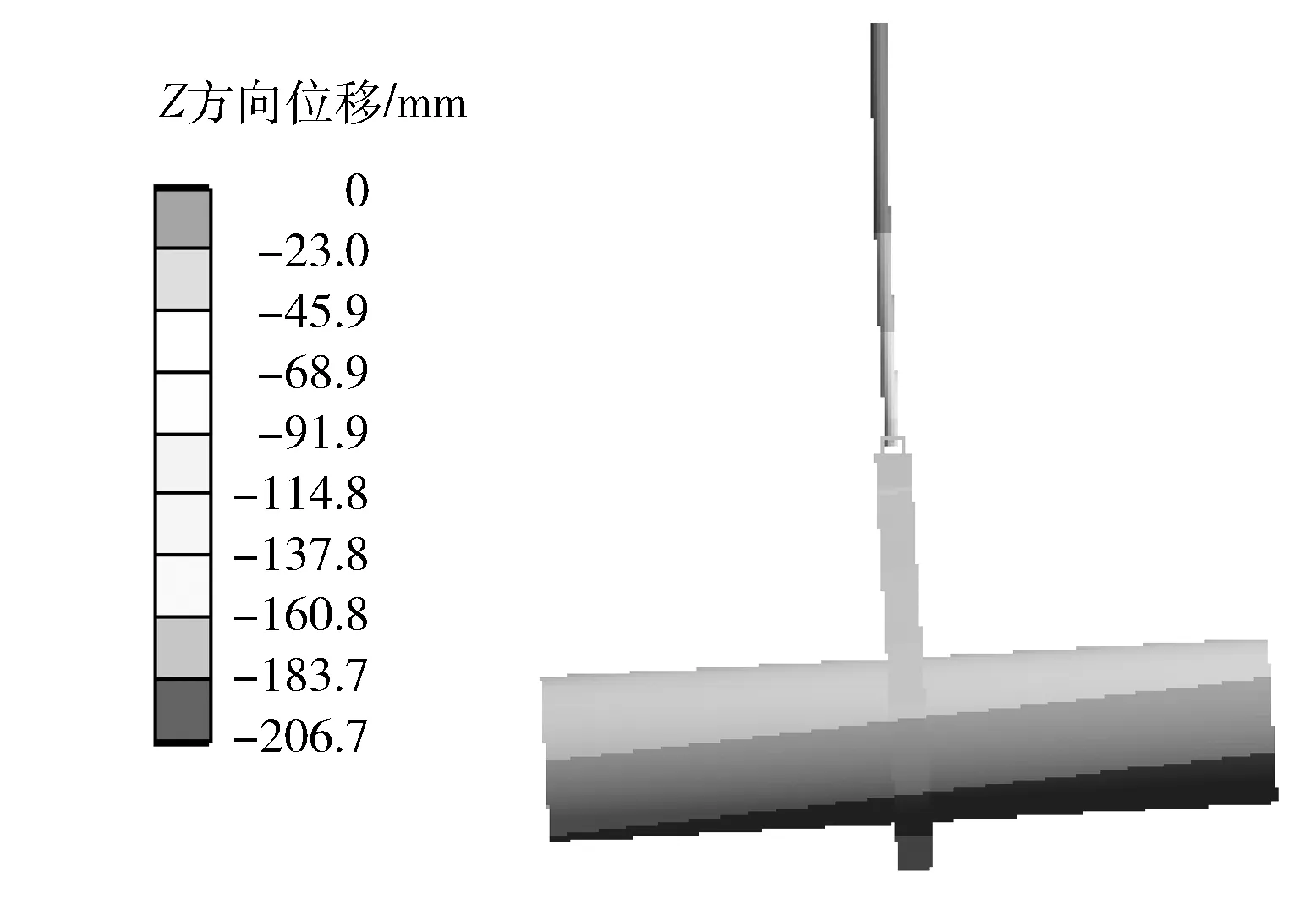

表1对比了不同轴向位移下吊架不同位置的最大等效应力和疲劳寿命(管夹下端螺栓、环形耳子处螺栓、吊杆、管道与管夹接触区域分别为区域S1、S2、S3、S4)。

表1 轴向位移对疲劳寿命的影响

从表1可以看出环形耳子处螺栓和吊杆对轴向位移敏感性较强:轴向位移对环形耳子处螺栓的疲劳寿命影响最大,随着位移的增大,疲劳寿命由108次降低至8.61×104次;对吊杆的影响次之,当轴向位移小于80 mm时,随着位移增加等效应力逐渐增大但疲劳寿命保持在108次,当轴向位移大于80 mm后,疲劳寿命开始降低。另外,管夹下端螺栓的等效应力和疲劳寿命几乎无变化,管道与管夹接触区域的等效应力随着轴向位移的增大存在小幅度升高的趋势,说明轴向位移对这两处的疲劳寿命几乎无影响。

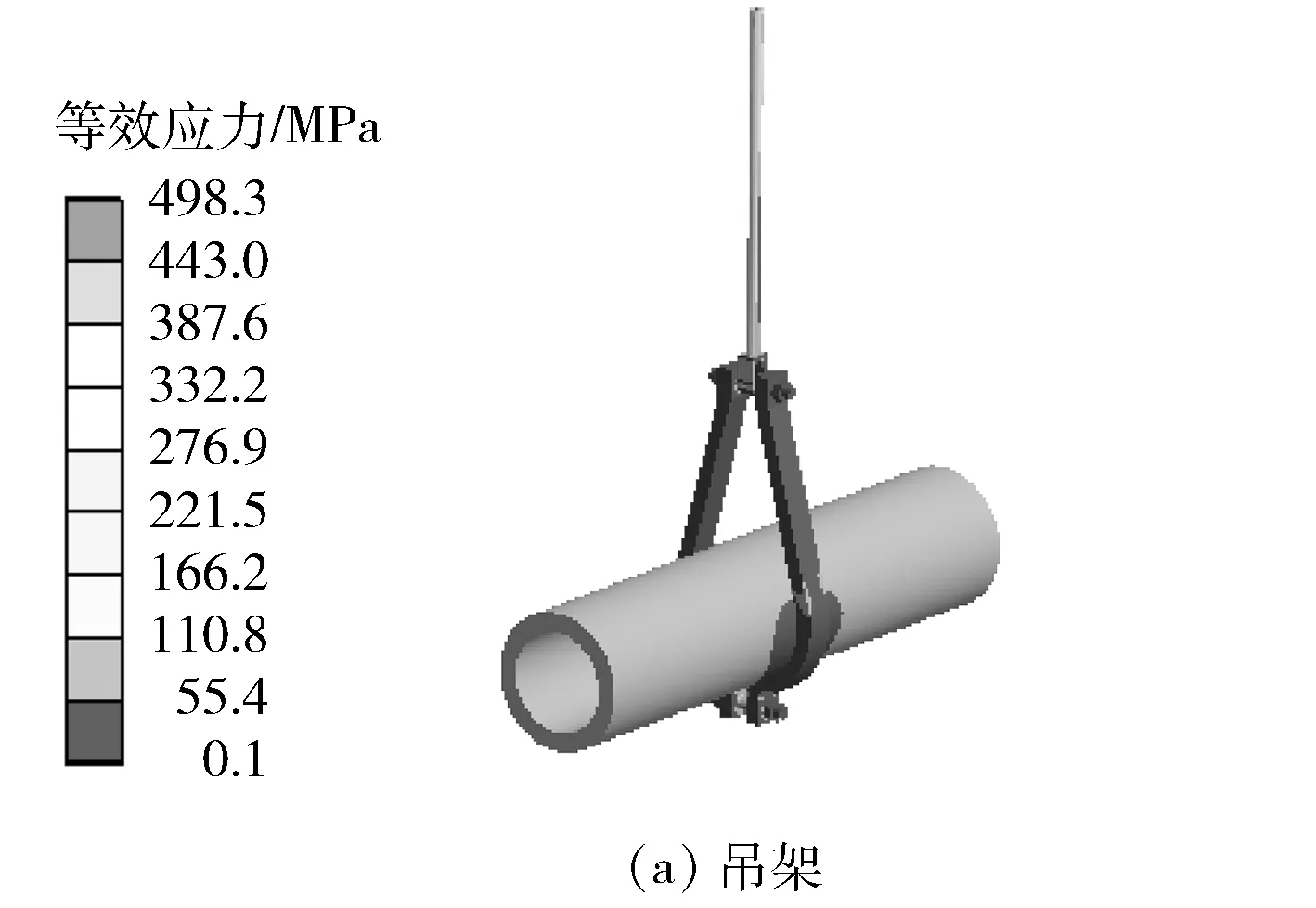

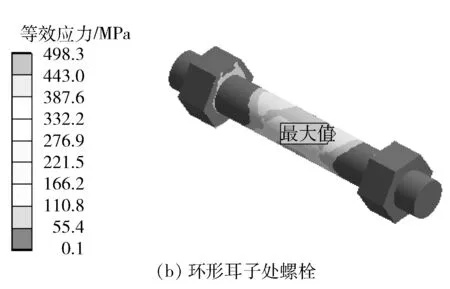

图7、图8为轴向位移为160 mm时的等效应力分布图、Z方向位移图。

图7 吊架等效应力场分布

图8 吊架Z方向位移图

从图7、图8中可以看出:最大等效应力为498.3 MPa,发生在环形耳子的螺栓处,其他部位等效应力均小于300 MPa;吊架的轴向变形最大达206.7 mm,出现在管道右侧,是轴向位移和管道自身受热膨胀叠加所致。

2.2 偏转角度影响

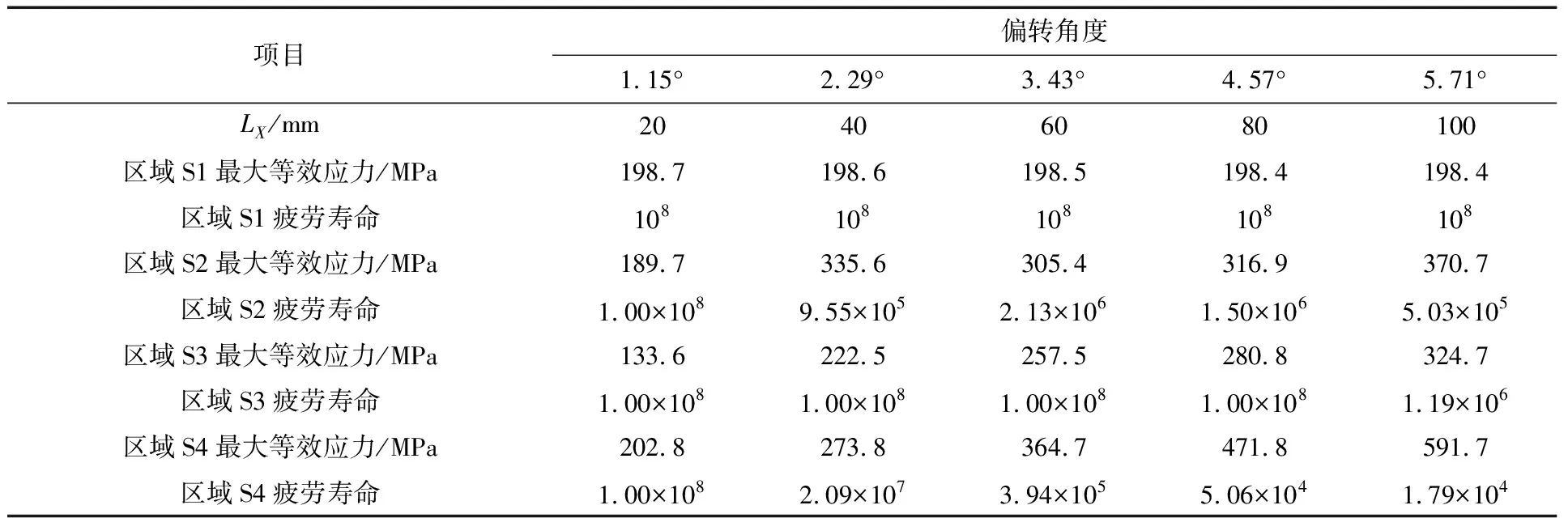

不同偏转角度下应力集中区域的疲劳寿命见表2。

表2 偏转角度对疲劳寿命的影响

由表2可知:偏转角度对管道与管夹接触区域的疲劳寿命影响最大,随着角度的增大,该处等效应力持续升高,疲劳寿命由108次降低至1.79×104次;偏转角度对环形耳子处螺栓的影响次之,当偏转角度持续增大时,螺栓的疲劳寿命开始降低;偏转角度对吊杆的疲劳寿命影响较小,当偏转角度大于4.57°时疲劳寿命开始降低;此外,偏转角度对管夹下端螺栓的等效应力和疲劳寿命几乎无影响,说明该处对参数不敏感。

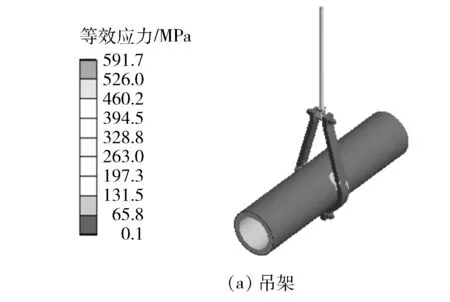

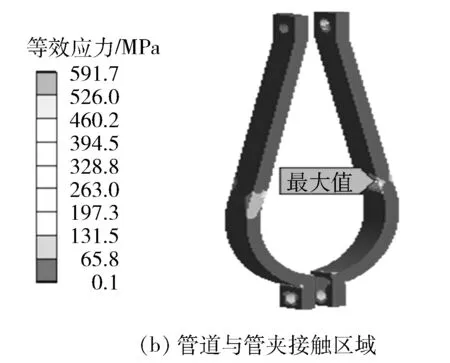

以偏转角度5.71°(LX为100 mm)为例,图9、图10为吊架的等效应力图和X方向位移图。

从图9、图10中可以看出:绝大部分区域的等效应力在300 MPa以内,最大达591.7 MPa,出现在管道与管夹接触区域,是由于偏转过程中管道与管夹的相互作用造成;吊架的X方向位移图呈对称状态,最大达101.7 mm,出现在管道两

图9 吊架等效应力分布

图10 吊架X方向位移图

侧端面;由于管道两侧端面受位移约束,但管道同时受吊架限制,阻碍管道发生偏转,因此考虑管道自身热膨胀、重力、压力等因素影响,X方向变形量略高于100 mm。

3 结语

笔者采用有限元方法,针对主蒸汽管道的吊架建立三维模型,研究吊架在不同轴向位移和偏转角度下的应力集中位置,并对其疲劳寿命进行预估,具体结论如下:

(1) 吊架应力集中发生在管夹下端螺栓、环形耳子处螺栓、吊杆、管道与管夹接触区域,其中在轴向位移为160 mm和偏转角度为5.71°工况下,最大计算等效应力达498.3 MPa和591.7 MPa,分别位于环形耳子处螺栓和管道与管夹接触区域。

(2) 对比疲劳寿命发现,轴向位移对环形耳子处螺栓的疲劳寿命影响最大,偏转角度对管道与管夹接触区域的疲劳寿命影响最大;轴向位移由0 mm向 160 mm变化时,环形耳子处螺栓疲劳寿命由108次降低到8.61×104次;偏转角度由0°向5.71°变化时,管道与管夹接触区域的疲劳寿命由108次降低到1.79×104次。