生产线地轨小车支撑方式的工艺优化

左志强

(陕汽集团商用车有限公司,陕西 宝鸡 721006)

前言

对于汽车生产企业来讲,无论是行业目前普遍采用的地拖链地轨小车还是最新AGV 小车,工艺支撑方式设计的合理与否将直接关系到生产线产能规划目标能否顺利实现。本文结合某公司生产线在小批量工艺验证阶段出现的地轨小车无法正常支撑问题,通过对问题的调查分析、现场验证及工艺优化设计、最终使问题得以彻底解决。

1 地轨小车支撑存在的问题

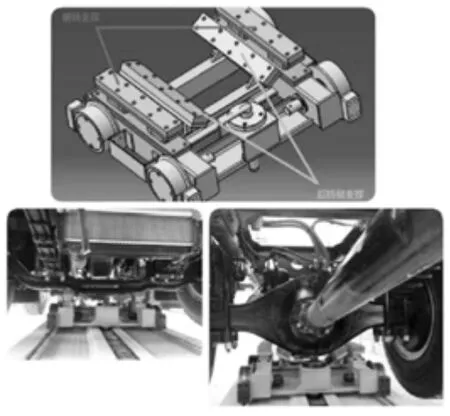

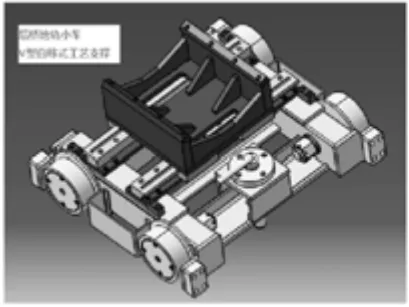

某公司在生产线工艺验证阶段,发现B 线地轨小车出现部分车型无法正常支撑的问题。通过现场查看发现,该公司选用的小车支撑方式与目前重卡企业普遍采用的支撑桥管方式不同,而采用了支撑桥包的方式。但由于其产品所选用的桥包大小的不同以及桥包重心位置的差异,导致出现部分产品无法正常支撑的问题。如图1、图2 所示。

图1

图2

同时,由于前期对走线过程小车高度的分析及验证不足,出现多个工位由于小车高度偏低员工需蹲下操作或者是根本无法操作的现象。严重影响公司正常的生产组织。如图3、图4 所示。

图3

图4

2 问题分析及工艺优化

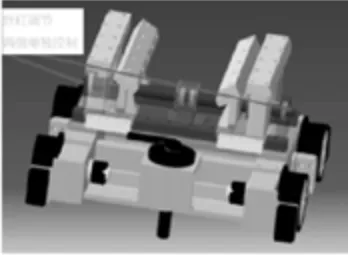

通过现场分析并经多轮对不同产品的生产验证,发现目前的工艺支撑小车主要存在以下三个方面的问题:1)由于各系列产品所用桥总成的尺寸差异较大,目前的地轨小车尺寸无法满足使用小桥包类桥总成系列产品的支撑要求;2)对于使用偏置桥总成的系列产品,由于小车固定支撑中心线无法与桥包中心线重合,最终导致该类桥总成无法正常降落实现有效支撑;3)由于前后小车为同样结构,增加了干涉风险并导致底盘整体高度偏低,不符合人机工程学原理,增加了员工的操作难度。现有地轨小车支撑方式如图5 所示。

图5

通过现场分析并对公司现有产品所占比例的统计,对地轨小车支撑方式的工艺优化,核心问题是如何在有效解决对选用偏置桥包类产品有效支撑的同时,适当提高工艺小车支撑高度以符合人机工程学。经过与产品设计单位沟通及现场统计工艺分析,目前公司产品选用的偏置桥包有后桥偏置、中桥偏置及中后桥不同位偏置等多种组合形式,这为小车支撑方式的工艺优化增加了非常大的难度。

图6

图7

既然桥包的方式有多种、尺寸及位置差异也较大,现有固定式的支撑方式显然无法满足,是否可以考虑改成移动式支撑成为工艺优化方案制定的关键。同时考虑改变现有前后桥通用的工艺支撑小车方式,改为前后桥小车分开单独设计。在进行了充分的工艺方案分析及论证之后,我们认为后桥工艺支撑小车采用移动方式是可行的。我们首先采取了丝杠调节形式的后桥支撑地轨工艺小车来验证。丝杠调节形式如图6、图7 所示。

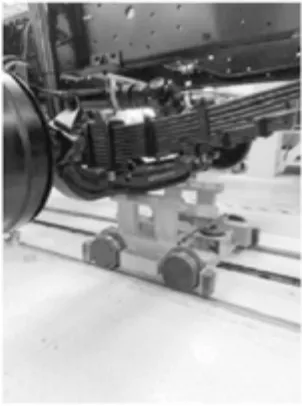

通过现场多次验证,移动方式可以满足偏置桥包的支撑需求。但丝杠调节的方式极大增加了员工的操作难度,且存在一定安全隐患。经过反复考虑并借鉴行业先进经验,我们决定对后桥改用V 型自滑式后桥支撑的工艺优化方案。同时我们通过现场测量及对标分析,将前桥支撑小车进行了改制,高度提高了100mm。并及时安排进行了对优化后前后桥工艺小车的再次现场验证。如图8、图9 所示。

图8

图9

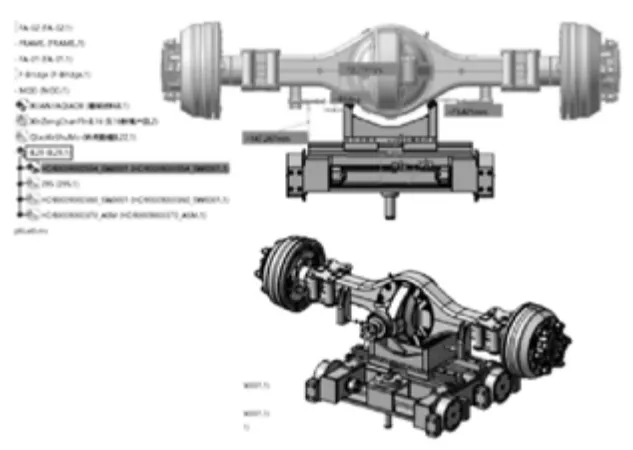

为了确保工艺方案的完整性,我们要求设计单位针对公司现有产品对后桥支撑相关参数进行了数模分析,从工装设计角度验证了工艺方案的可行性。如图10 所示。

图10

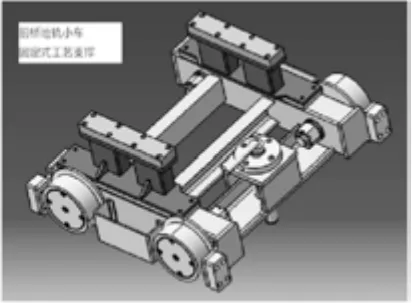

通过对公司不同产品系列针对性的反复现场验证,优化后的中后桥工艺支撑小车,基本满足现有产品的实际支撑需求。但优化后的前桥工艺支撑小车出现了高度过高、导致走线过程中车架上翼面前后不在同一水平面的现象。通过数据分析及反复工艺论证及现场测试,我们最终确定将前桥地轨小车高度由抬高100mm,减小为抬高60mm。最终确定的工艺优化后前后桥地轨小车3D 模型,如图11、图12 所示。

图11

图12

3 工艺方案对比分析

生产线地轨小车原有工艺支撑方式,在提升工装通用性的同时,未能从公司产品实际出发,对实际选用占比较大的偏置桥产品未能进行有效识别,另外,在方案确认时也未能充分论证固定式支撑对公司现有各系列产品的适用性。同时,考虑到生产线实际布局,又对小车高度进行了适当降低,最终导致部分产品无法正常支撑及部分工位无法正常装调问题的发生。

工艺优化方案中,中后桥最终采用的V 型自滑式支撑方式,通过车架降落过程中中后桥给与小车V 型支撑的一定外力,使其通过滑块移动找到各自的中心,有效解决了前期偏置桥产品中后桥桥包中心线不一致无法有效支撑的问题;另外,由于对V 型支撑的合理应用,在有效避免了前期零部件干涉问题的同时,提升了工艺支撑的安全性。同时,方案中 对前桥支撑的高度提升及两支撑之间距离的减小,使前期高度过低及支撑放置不稳的问题也得以彻底解决。

4 结论

经过长达两个多月的反复工艺论证及现场试验,生产线地轨小车工艺支撑无法满足部分产品有效支撑的问题最终得以有效解决。