热处理工艺在座椅骨架轻量化上的研究应用

李登云,符大兴,刘华官,袁航

(1.上汽通用五菱汽车股份有限公司,广西 柳州 545007;2.武汉理工大学 汽车工程学院,湖北 武汉 430070)

引言

在汽车行业竞争越来越剧烈的今天,车辆轻量化越来越被提上日程,座椅作为成本仅次于发动机的汽车部件,在车辆设计中,在满足汽车对座椅骨架的刚度、强度及工艺改造等因素要求的同时,应当尽可能减轻它们的质量以降低制造成本[1]。在目前的座椅轻量化的研究中,大多是探讨座椅金属材料的替代品与对座椅骨架结构进行拓扑优化等研究[2,3],对于座椅骨架上运用热处理工艺进行轻量化的研究较少。

本文把热处理工艺与座椅骨架优化相结合,首先对热处理工艺参数进行优化,使经过热处理后的骨架强度提高了25%,接着,对提高强度后的座椅骨架进行了轻量化设计,使座椅重量减重1.38kg,最终的模拟分析和安全带固定点试验,结果表明,该方法有效。

1 座椅骨架材料分析

本研究座椅骨架的材料主要以QSTE500 和QSTE420 为主。

QStE500TM 是一种强度较高的冷成型热轧酸洗汽车钢,有良好的抗变形能力,即高的屈服强度和屈强比[5]主要用于汽车底盘、座椅滑轨等高强度结构件。对座椅骨驾的QStE500TM 材料进行了化学成分测试,其结果如表1 所示,从表中看出该材料中的各化学成分符合该材料的标准,显微组织如图1 所示,从中可以看到,该材料组织由大量铁素体和少量珠光体组成,由GB/T 6394-2002 测得的晶粒度约为13 级。

QStE420TM 是指屈服达到420MPa 以上的高强度结构钢,具有良好冷成型性。用于要求良好的冷成型性能并有较高或高强度要求的汽车大梁、横梁等汽车结构件。对座椅骨架的QStE420M 材料进行了化学成分测试,其结果如表2 所示,显微组织如图2 所示,从中可以看到,该材料组织由铁素体和少量珠光体组成,由GB/T 6394-2002 测得的晶粒度约为11 级。

表1 QStE500TM 钢的化学成分

表2 QStE420TM 钢的化学成分

图1 QStE500TM 金相组织

图2 QStE420TM 金相组织

2 热处理工艺参数研究

QSTE420 作为座椅骨架中应用最多的板材,工艺参数的主要研究对象选用QSTE420,根据文献以及热处理的实际工程经验,选定加热时间30min,冷却温度100℃,冷却时间5min,回火温度320℃,回火时间30min 的淬火工艺参数。加热温度的确定,仍需进行试验对比才能确认。

步骤1:QSTE420 理论抗拉强度为480~620Mpa,先进行2 个未热处理的样件实测得到抗拉强度为480.72Mpa 、483.24Mpa。

表3 不同温度抗拉强度对比

步骤2:选用与步骤1 同一批次的QSTE420 板材进行850°加热温度、900°加热温度、950°加热温度共三组淬火处理,并测试不同工艺参数下QSTE420 的抗拉强度;

步骤3:根据步骤2 进行试验得出下表抗拉强度对比值:

综合上述对比可见,900°加热温度对QSTE420 板材的抗拉强度提升较大,并且也相对温度,最终确定选择900°作为加热温度,最终选定淬火工艺参数如下表4。

表4 淬火工艺参数

对热处理后的材料进行微观分析,两种材料的化学成分如表5、6 所示,从中可以看出,热处理后的化学成分中,C、Mn 含量得到了较大幅度的提高,由于C、Mn 元素的含量与材料的强度有关,证明该工艺参数合理有效。

表5 QStE500TM 钢热处理后化学成分

表6 QStE420TM 钢热处理后化学成分

图3 QStE500TM 热处理后金相组织

图4 QStE420TM 热处理后 金相组织

从热处理后的金相组织观察到,该金相组织与热处理之前的组织相比,珠光体增加,铁素体减少,晶粒尺寸较为明显的变小。

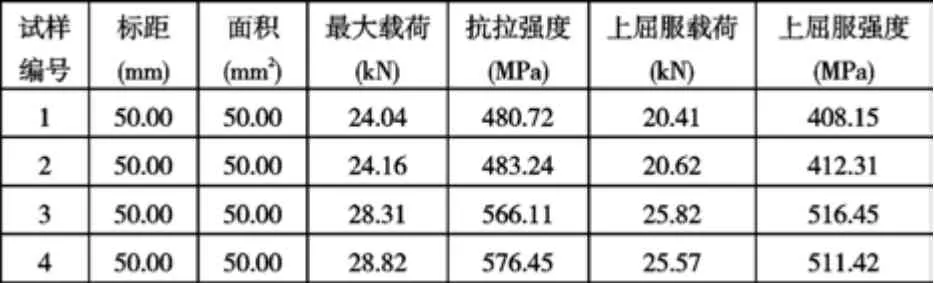

3 热处理材料强度测试

对淬火后的材料按照标准GB/T 228-2002 进行拉伸试验,试样与拉伸机如图5 图6 所示,选用四组QStE420TM试样,分别为两组经过热处理和两组未经过热处理试样,进行单向拉伸试验并测试热处理后材料的力学性能。载荷位移曲线如图7、图8 所示。

图5 测试试样

图6 MTS 拉伸机

图7 热处理前载荷位移曲线

热处理后的载荷位移曲线如图8 所示:

图8 热处理后载荷位移曲线

拉伸强度如表9 所示,其中编号1,2 为经过热处理之后的QStE420TM 材料,编号3,4 为经过热处理的材料。

表6 拉伸试验数据

从图5、6 以及表6 可以看出,该材料在经过热处理工艺后最大载荷提高了16.7%左右,抗拉强度提高了17%左右,屈服强度提高了25%左右。

4 座椅骨架优化与试验

4.1 座椅骨架结构轻量化设计

以市场上某款已经量产车型的第二排四六分座椅为研究对象,进行座椅骨架轻量化研究,对该座椅进行热处理后的材料应用,把座椅上的材料为QStE500TM 的调角器下连接板、滑轨前连接支架、下架连接板等和材料为QStE420TM的下架安装脚、调角器上连接板、地锁连接板等钣金件替换为经过热处理后的材料,相关零件图如图9 所示。

图9 材料替换零件图

由于经过热处理后的材料屈服强度提高了25%左右,可对该座椅骨架进行结构轻量化,采用尺寸优化的方法[6],对热处理后的钣金件壁厚进行优化,对壁厚进行0.5mm 的减薄,如图10 红色部分所示。

图10 座椅骨架结构轻量化

4.2 座椅骨架CAE 分析

设定骨架钣金件优化处的材料强度为原材料的125%,对改座椅骨架进行CAE 分析,其中图11 为原座椅骨架前移量分析,图12 为热处理后的骨架前移量分析,可以看出,热处理前后前移量均未超过R 点,热处理前余量为37.5,热处理并减薄壁厚后余量为39.5。

图11 100%材料未加强

图12 125%材料加强

对热处理后的座椅骨架进行应变分析,结果如图13 所示,各处应变均为0.2 左右,存在折弯现象,撕裂风险较小,表明该优化后的座椅骨架符合CAE 强度分析要求。

图13 座椅应变分析

4.3 座椅安全性试验

对优化后的座椅进行样件试制,并进行安全带固定点以及行李箱冲击试验,按GB14167-2013 标准中5.4 要求试验方法进行安全带固定点试验,试验过程及试验结果如下图所示。

按照法规要求的加载方式,对上人体模块和下人体模块均施加16700N 的拉力,同时在通过座椅质心的水平方向上施加3998.4N 的拉力,在4 秒的时间内加载到最大载荷,并保持10 秒。在持续的拉力作用下,座椅的安全带固定点没有出现断裂等缺陷,试验后座椅骨架、固定装置、调节装置的锁止装置均未失效,座椅上未产生增加乘员伤害的凸起或尖棱,座椅的锁紧装置正常。

图14 安全带固定点测试

图15 中排座椅安全带固定点荷重时间曲线

对座椅进行行李箱冲击试验,按照GB 15083-2006《汽车座椅、座椅固定装置及头枕强度要求和试验方法》中4.15.1的要求进行测试。

图16 座椅试验前左侧

图17 座椅试验后左侧

经检验,本文研究车型的第二排四六分座椅总成样品所检移动行李冲击试验项目的检验结果符合GB 15083-2006 《汽车座椅、座椅固定装置及头枕强度要求和试验方法》标准中4.15.1 的要求。

图18 台车加速度曲线

5 结论

本文针对市场上已经量产的某款座椅骨架进行轻量化研究,提出了运用热处理工艺对座椅骨架进行轻量化设计的方法,得到了以下结论:

(1)通过对骨架材料微观组织的研究,选用了加热温度为900℃的合适的热处理工艺参数,并对热处理后的材料进行了微观分析与拉伸试验,验证了经过热处理后的材料强度提高了25%左右。

(2)对运用热处理的座椅钣金件进行了结构轻量化设计,对壁厚进行0.5mm 的减薄,实现座椅减重1.38Kg,该优化后的座椅骨架符合CAE 强度分析要求以及座椅安全带固定点和行李箱冲击相关法规,证明该方法切实有效,可为实际生产提供参考。