总装车间仪表安装工位现场改善与节拍平衡

(一汽-大众汽车有限公司佛山分公司 广东 佛山 528000)

一、背景与问题

(一)仪表安装工位介绍

总装车间仪表安装工位位于仪表总成分装线与总装大线的结合处,其主要工作内容是完成仪表总成与汽车车身的结合,是总装车间的关键工位。该生产线的生产节拍为56s(秒),现场共有4名操作者。仪表安装操作需要2人配合完成,2人一组,交替负责来车的仪表总成安装,主要内容包括操作仪表机械手进行仪表结合安装和仪表打钉。

(二)问题描述

通过现场观察,发现仪表安装工位MA3/MA4操作者在生产过程中存在较多的等待时间,等待时间在生产过程中属于一种浪费,是现场改善需要减少乃至消除的。

使用MTM分析方法可以对操作者的基本动作进行标准时值的测量[1],从而可以得到仪表安装工位各操作者的操作时间。

MA1/MA2仪表安装左侧操作者:102.2s。

MA3/MA4仪表安装右侧操作者:99.6s。其中,等待机械手抓取仪表:13.8s,辅助安装:12s,等待机械手到车身:8s,辅助机械手退出:18.6s。

可以看到,MA3/MA4仪表安装右侧操作者在生产过程中存在的等待和辅助时间共计:13.8s+12s+8s+18.6s=52.4s,等待和辅助时间占该操作者总操作时间的52%,时间浪费非常明显,急需进行现场改善,以保证生产的效率。

二、问题分析解决

(一)节拍平衡板

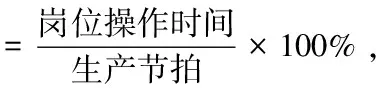

为直观的显示操作者的负荷情况,以及进行后续的优化改善,使用节拍平衡板来展示仪表安装4名操作者的负荷率数据,如图 1所示:

图 1

(二)按ECRS原则进行现场改善

ECRS分析法是工业工程学中程序分析的四大原则[2],用于对操作工序进行优化改善,从而减少不必要的工序,实现生产效率的提升。ECRS,即取消(Eliminate)、合并(Combine)、重排(Rearrange)、简化(Simplify)。按照ECRS四大原则的思路,开展对仪表安装工位的现场改善活动。

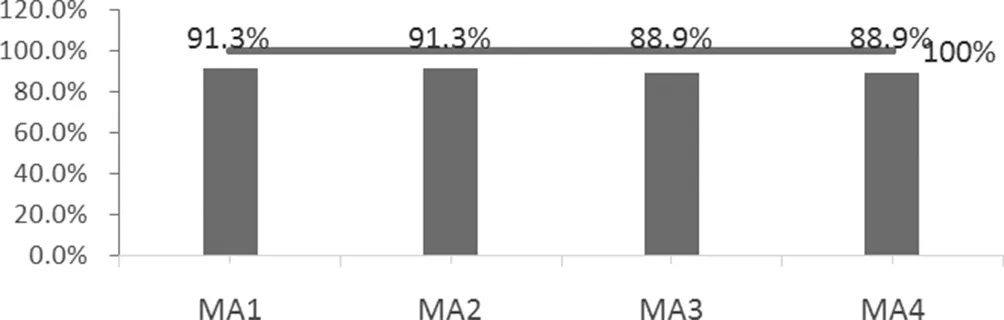

取消:MA3/MA4仪表安装右侧操作者在生产过程中等待机械手抓取仪表和等待机械手到车身是属于人等机器运行,可以安排操作者在这段时间内进行其他的工序操作,从而消除等待。辅助安装和辅助机械手退出需要右侧操作者进行一些简单的定位操作,通过对仪表操作机械手进行程序优化和自主改造,可以实现机械手自动退出车身,故可以取消辅助机械手退出操作,辅助安装操作仍需保留。梳理每位操作者在进行取消后的工作内容和操作时间,如表 1所示:

表1

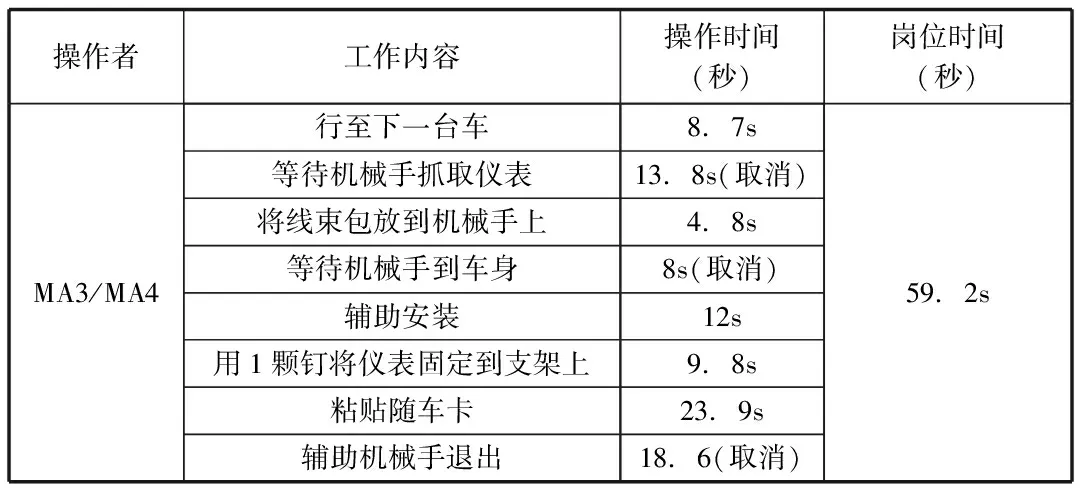

图 2

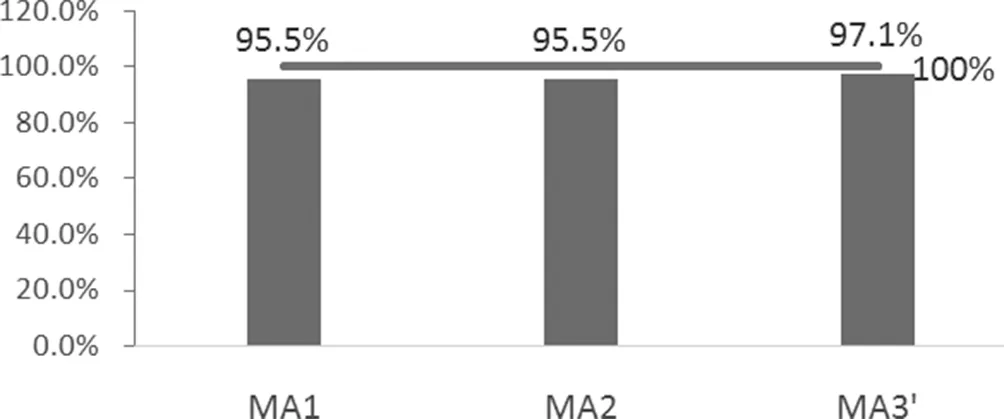

重排:合并后的MA3'操作者的负荷率为105.7%,无法满足生产节拍要求。同时看到MA1/MA2操作者的负荷率低于100%,说明MA1/MA2操作者可以增加部分工作内容。考虑工艺的可行性,将MA3'操作者的一个工序“将线束包放到机械手上”移给MA1/MA2操作者。从而得到工序重排后的节拍平衡板,如图 3所示:

图 3

简化:针对现场的每一名操作者,重点关注他们操作过程中是否存在行走浪费、不必要的动作,拿取范围是否最优,是否符合“一触一动”原则等,最大限度的缩短操作时间,提高操作者的工作效率。对MA1/MA2操作者通过在机械手上制作放电枪的枪托和放螺钉的小料盒,实现节约行走距离。

三、结论

本文借助MTM分析工具对总装车间仪表安装工位的等待浪费问题实现了定量化的研究,依据ECRS四大原则,利用节拍平衡板对现在操作者的工作内容进行优化和改善,给出了优化后的工艺方案和节拍平衡板,最终成功地减少了1名人员的投入,提高了车间的劳动生产率水平。