铝合金热顶铸造圆铸锭的偏析层控制方法

石景岩

(山东南山铝业股份有限公司航空材料事业部, 山东 龙口 265713)

0 前言

偏析层是铝合金铸锭特有的冶金缺陷,与低液位铸造法不同,热顶铸造法偏析层一般较大,尤其在7xxx系铝合金大规格圆铸锭中尤为常见。偏析层内化学成分及相组成与芯部的有较大差异,造成后续加工制品化学成分不均匀,影响到制品组织及性能的均匀性[1-2]。铸锭表面偏析层会出现在产品的表面,该缺陷在挤压过程中没有明显表露出来,不易被发现,但是在经过阳极氧化后,该缺陷会产生氧化条纹而显现出来[3]。因此,进行后续加工之前,通常采用车皮等方法将铸锭偏析层除去,若偏析层过大,则会导致车皮后铸锭尺寸过小或不能满足客户加工需求,影响成品率甚至导致铸锭报废。所以,在实际生产中需要优化热顶铸造工艺,尽量缩减铸锭表面偏析层尺寸。

1 偏析层的组织形貌

1.1 偏析层低倍组织形貌

试片经腐蚀后,偏析层的组织形貌为延铸锭壳层周边均匀存在,由铸锭边部向铸锭芯部延伸,有时由于工艺控制不当,偏析层内或试片表面有夹渣、光亮晶粒(图1)、气孔等缺陷存在。在实际生产中,低倍检测偏析层厚度最大尺寸为车皮最小切削量,如图2所示。

图1 低倍宏观形貌

从理论层面分析,光亮晶为枝晶形核、生长过程中产生的缺陷,其形成原因与局部区域温度过冷或成分过冷有关;其形貌必须经过低倍腐蚀或浸蚀才能明显观察到光亮晶,且尺寸较大,因对光线呈现区域镜面反射特征,呈现为较亮的区域;在显微镜下观察并不明显,光亮晶并非连续排列,而是断续存在,具有类似枝晶特征;其能谱显示,光亮晶区域属于合金成分贫化区域,合金相含量相对较少,与正常组织差异较大,主合金元素由于成分偏析使其低于标准控制要求。

1.2 偏析层显微组织

金相组织显微形貌是从铸锭表面到均匀晶粒结构的距离[4]。试样从边部至芯部由表面偏析(富析区)和贫化区组成。表面偏析是溶质元素浓度高导致晶粒边界变宽,通常富析区内的晶粒小并且可能大小不均匀;贫化区是溶质元素浓度低导致狭窄、不明晰的晶粒边界,溶质元素的缺少导致生成不规则的大晶粒,如图3所示。

图2 宏观形貌尺寸

2 偏析层的形成机理

偏析层的形成与合金的凝固过程紧密相关,在铸造过程中,整个凝固过程大致可以分为三个阶段:第一阶段初始结晶器激冷区、第二阶段慢激冷区及第三阶段超前冷却距离区,如图4所示。

图3 金相组织形貌

图4 合金的凝固过程

1)第一阶段初始结晶器激冷区。熔融铝在热顶下通过转接板与石墨环直接接触,在热传导和润滑油共同冷却作用下,形成固态壳或外皮的冷却称为一次冷却。

2)第二阶段慢激冷区。固化的凝壳收缩与结晶器壁有初步间隙距离,冷却水通过热交换进行第二次冷却,这极大地降低了热传导,在液穴内熔融金属温度场热传递的作用下,初步形成的凝壳随温度升高重熔,在铸锭表面形成表面不规则的偏析瘤。

若液穴内熔融金属温度过高则使液穴壁内晶界和枝晶界的不平衡共晶熔化,会造成一些合金中凝固外壳的部分重熔。这种重熔的金属,富含合金化元素,在结晶中渗出,并从外表皮跑出来,形成一个崎岖不平的表面,在铸锭外表面形成具有富集层的偏析层。

3)第三阶段超前冷却距离区。此阶段冷却水冲击铸锭表面,快速冷却使铸锭冷却带上移,从而固化铸锭轮廓形状;超前冷却距离就是冷却水冲击点以上的距离,其随冷却强度、铸造速度、合金系别和铸造温度相关。

3 有效控制偏析层的方法

通过分析铝液凝固过程(图4),可以发现偏析层是在第二阶段慢激冷区产生,铸锭在第二阶段停留时间越长,表面外壳受到二次加热的热量越多,重熔金属越多,产生的偏析层越厚。因此,要想减小偏析层厚度,应该尽量减少铸锭在慢激冷区停留时间,或者要减少一次冷却与二次冷却的距离,例如在低液位铸造过程中,可以通过控制结晶器内液位高度去控制一次冷却与二次冷却的距离,所以扁锭的壳层通常很薄。而圆锭采用热顶法铸造,不能控制结晶器内金属液位,因此想要减少壳层的有效手段比较少,通常为增大铸造速度和提高铸造温度。增大铸造速度可以降低一次冷却的位置,从而减小偏析层厚度;降低水温,可增大水的淬火能力,将二次冷却上移,从而减小偏析层厚度。下文以7xxx系产品600 mm铸锭为例进行实验验证。

3.1 铸造速度

根据偏析层生成的原理,适当增加铸造速度,可以直接减小铸锭在慢激冷区停留的时间,降低二次加热重熔,进而减小铸锭表面偏析层厚度,实验结果见表1。

表1 不同铸造速度下的铸锭偏析层厚度

由表1可知,在铸造温度不变的条件下,随着铸造速度的升高,偏析层厚度减小,而对铸锭晶粒度和疏松度没有影响。

3.2 铸造温度

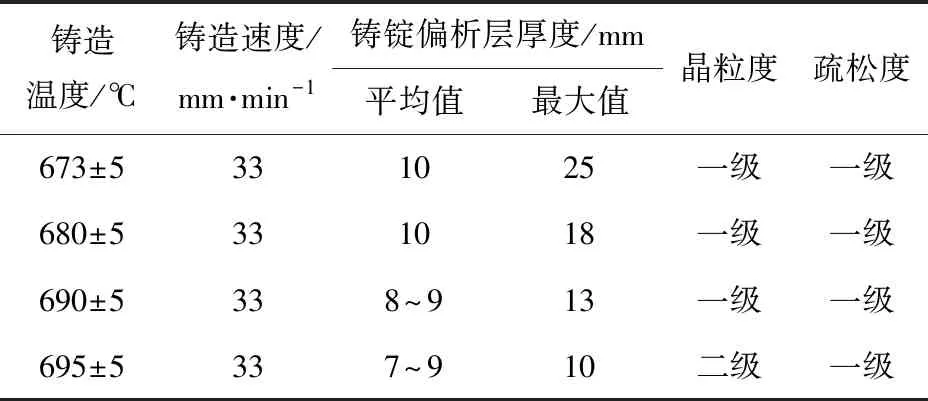

不同铸造温度下的铸锭偏析层厚度实验结果见表2。

由表2可以看出,在铸造速度不变的条件下,提高铸造温度,可以明显减小铸锭的表面偏析层厚度。这是因为适当提高铸造温度,铝液温度升高,铸锭液穴加深,液相线上移,延迟了表面外壳生成,使初始结晶器激冷区下移,进而压缩了慢激冷区的区域范围,间接降低了铸锭在慢激冷区的停留时间,可以更有效地减小铸锭表面偏析层厚度。因此,在适当温度区间范围,随着温度升高,对铸锭疏松、裂纹、粗晶无影响,对铸锭壳层厚度影响较大,随着温度升高,铸锭锭尾处壳层厚度趋于正常,但温度过高会导致铸锭芯部晶粒度有粗化倾向。

表2 不同铸造温度下的铸锭偏析层厚度

3.3 铸造水流量

在铸造速度、温度控制工艺相同的情况下更改冷却水流量分别为40 m3/h、45 m3/h、50 m3/h,通过3组不同水流量实验发现,提高水流量对偏析层控制影响不大;虽然可以增大超前冷却距离从而降低偏析层,但效率低,改变量不明显;且在高合金浓度硬合金生产中,过大的冷却强度极易导致铸锭裂纹的产生。

3.4 工装位置

试片在低倍检查时发现试片边部出现无规律的光晶偏析,铸锭时常由于1~2个位置的光晶偏析导致低倍不合格,为分析此缺陷形成,判定工装可能会对其产生加大影响;铸造后在铸锭外表面做好位置标识,观察较大偏析层处与工装的位置关系,根据低倍结果,无明显规律关系。

3.5 实验解析

通过大量实验及理论分析,铝合金在铸造过程中,熔融铝金属接触铸造工装后会迅速降温结晶,以固态或固液共存状态存在分流盘内进行填充铸造。由于铸造速度慢、温度低、熔体流量小等原因,凝铝一直停留在分流漏斗处直至铸造速度、温度、流量稳定后流转至铸锭内,再通过铸锭结晶,以光亮晶或光晶偏析的形式出现的铸锭上[5-6]。为去除此缺陷,应使铸造尽早进入稳定模式,铸造盘应提前充分并保持良好的预热,以保证偏析层的控制。

4 结束语

有效控制热顶铸造圆铸锭偏析层的方法较少,如放流法、环绕搅拌法,同时必须保证合格的工装维护、流盘的充分预热、工艺参数及铸造温度的合理匹配;在经过多次实际生产实验积累丰富经验的基础上,落实关键工艺控制要求,最终生产出合格的优质铸锭,偏析层及内部质量得到有效控制,低倍宏观检测一次合格率达98%以上。