一种舰用MTU柴油机状态维修实践

WAK Fernando,陈于涛,曹诗杰

一种舰用MTU柴油机状态维修实践

WAK Fernando,陈于涛,曹诗杰

(海军工程大学,武汉 430033)

斯里兰卡的舰船装备维修主要采用预防性计划维修模式。本文针对维修模式改革需求,对各种现有维修模式进行了分析比较,深入研究了状态维修的技术特点和现有技术手段。研究了计划维修模式下的舰用MTU柴油机大修数据,在数据分析的基础上,发现现行的维修模式存在过度维修的倾向。因此斯里兰卡海军提出将状态维修技术引入舰用MTU柴油机的维修工作实践之中,并选取两台MTU柴油机,开展了历时两年多的油液铁谱分析以及实验数据记录,根据油液中金属元素磨损数据的分析结果,确定将W5和W6等级修理的时间间隔各延长15%,从而减少维修费用并提高维修效率。

维修 预防性计划维修 状态维修 油液分析 性能分析

0 引言

随着科技的快速发展,机械设备可靠性已经成为影响造船工业未来的重要因素之一,而维修是保证船舶各系统可靠性的有效方式。一般来讲,维修是指使机械设备恢复到理想状态的一系列操作,有固定的规则且不可随意更改。维修的目的是延长设备的使用寿命,因此通常按计划进行,或根据实际情况采取其他措施以防止故障[1]。

维修的目标可归纳如下:

1)延长设备使用寿命;

2)保证设备处于最佳使用状态;

3)确保紧急情况下设备随时可用;

4)确保使用人员的安全。

1 维修模式概述

维修模式包括被动维修、预防性计划维修、主动维修、可靠性维修、状态维修等五种类型[2]。

被动维修的含义是当出现故障时才进行维修,也即坏了才修。但有时故障会导致更为严重的损害,且来不及维修,以至于整机报废。

预防性计划维修意味着在故障发生之前就维修,因为“预防好于治疗”。通过消除故障隐患,这种方式可以提高设备可靠性并预防故障导致的设备损害,以及降低成本。

预防性计划维修通过各种操作规范来保持设备的良好状态,是一个不断重复的过程。此外,它也是一种按计划实施的固定时间维修。但这种维修模式存在以下缺点:

1)机械设备的周期性拆解费时费力;

2)频繁的拆解可能会降低设备性能;

3)主要基于制造商的建议而不是实际情况;

4)一经制定便很少修改;

5)仍然会出现“非计划”的故障。

主动维修是指利用各种技术手段来延长设备的使用寿命并尽量避免各种被动维修,其核心是故障机理分析。通过主动维修可以消除故障根源并逐步改进设备工作状态。

可靠性维修是指通过对故障模式进行分析并实施针对性的主动维修,从而保证系统功能的实现。可靠性维修包含以下要点:

1)尽可能避免设备冗余;

2)优先考虑基于状态维修或主动维修,而不是固定时间维修。

3)允许运行中出现故障。状态维修适用于需要保证可靠性并降低能耗和成本的设备,主要是通过连续或定期观察并记录选定的设备参数来评估系统状态。

2 状态维修特点及技术手段

状态维修(CBM)是一种根据设备实际状态来确定维修措施的策略,认为只有当监测指标表明设备出现性能下降或故障征兆时才需要进行维修。获取这些指标通常包括无损检测、性能数据分析和相关测试。设备状态数据以连续或间隔方式采集并存储[3-4]。

不同于采用预定周期的计划维修方式,基于状态维修只有在设备状态触发设定条件时才采取相关措施,从而使维修间隔得以延长。状态维修的实施包括三个方面:监测、诊断和维修。

2.1 状态维修的优缺点

状态维修的优势可概括如下:

1)在设备工作时进行检测,不影响正常操作;

2)减小故障造成的损失;

3)提高设备可靠性;

4)减少重大故障的维修时间;

5)优化维修间隔;

6)操作人员更加安全;

状态维修的缺点如下:

1)状态测试设备的安装和维护费用较高;

2)需要专人负责状态测试与分析;

3)不易检测到设备疲劳或均匀磨损故障;

4)工作环境对状态传感器的损害;

5)安装传感器可能需要改动系统;

6)维修周期不可预测。

2.2 状态维修的技术手段

状态维修的技术手段有许多[5-9],常用的有以下几种:

1)振动分析:诸如压缩机、泵和电机一类的旋转设备通常表现出一定的振动。当性能下降或出现故障时,振动的强度会增加,从而被振动传感器探测到;

2)红外分析:红外相机可以用来检测高温设备的温度状态;

3)超声分析:探测设备的内部缺陷。

4)声学分析:用来探测气体、液体或泄漏;

5)油液分析:通过测量油液中的颗粒数量与大小来确定设备状态。磨损产物分析与铁谱法是油液分析的主要方法;

6)电学分析:电机电流等参数;

7)性能分析:综合系统参数如压力、温度和流量等进行设备工作性能分析。

3 斯里兰卡舰船现有维修模式

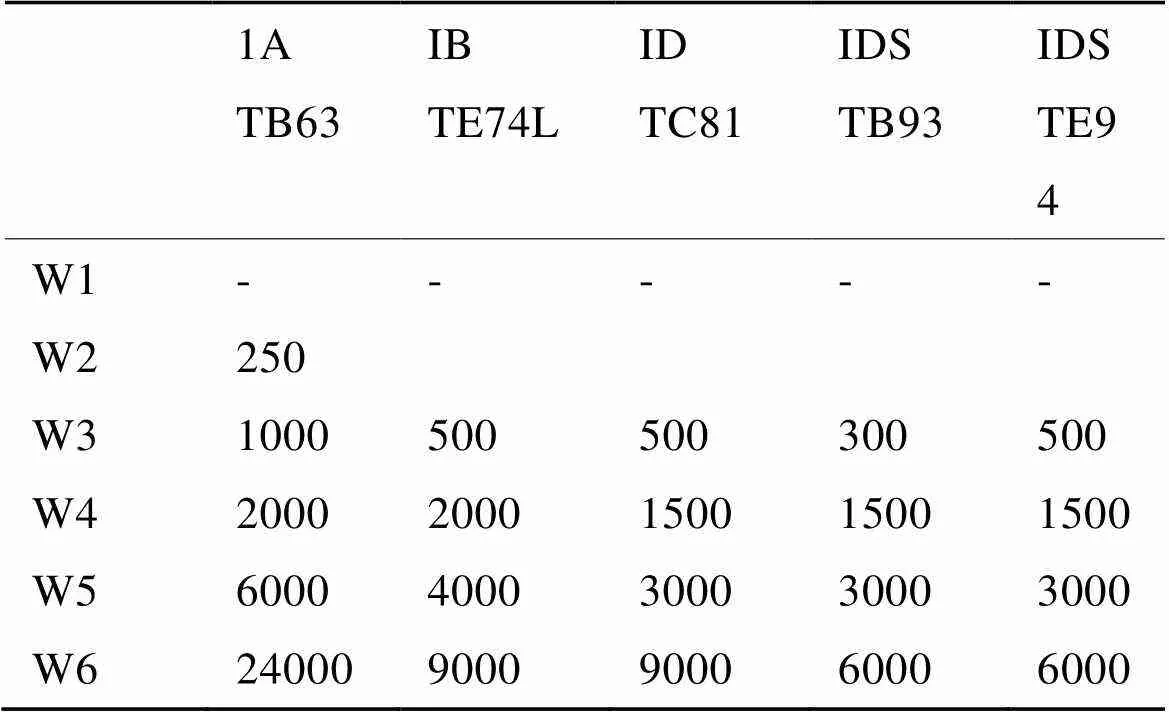

目前斯里兰卡海军主要是按照设备生产商给出的维修计划对船舶主机进行维护。例如MTU主机,自1984年开始投入使用,已按照维修计划进行过多次大修。其维修等级如表1所示。

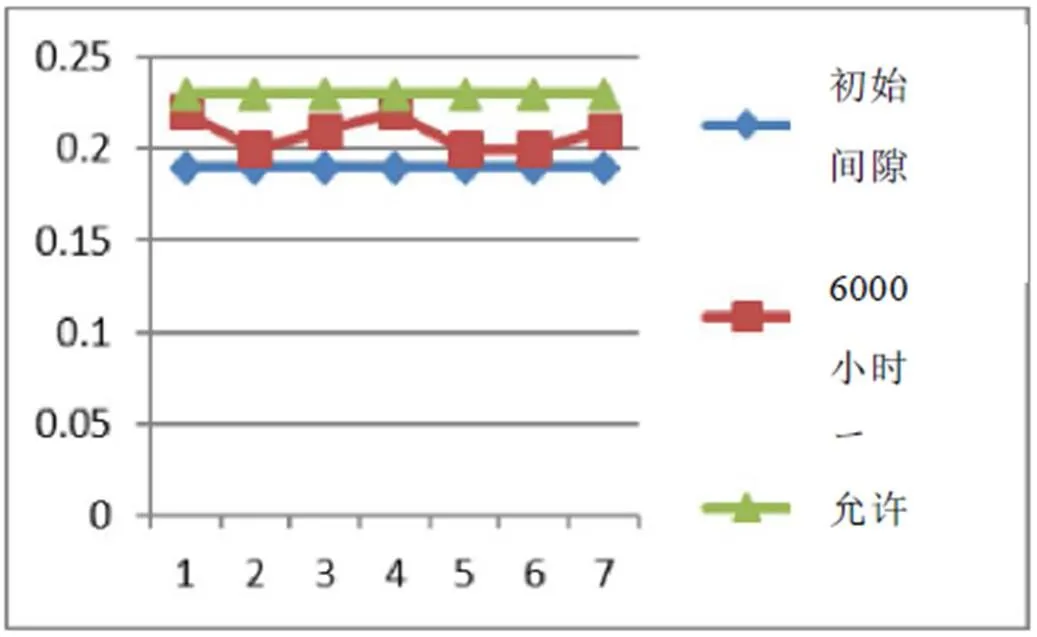

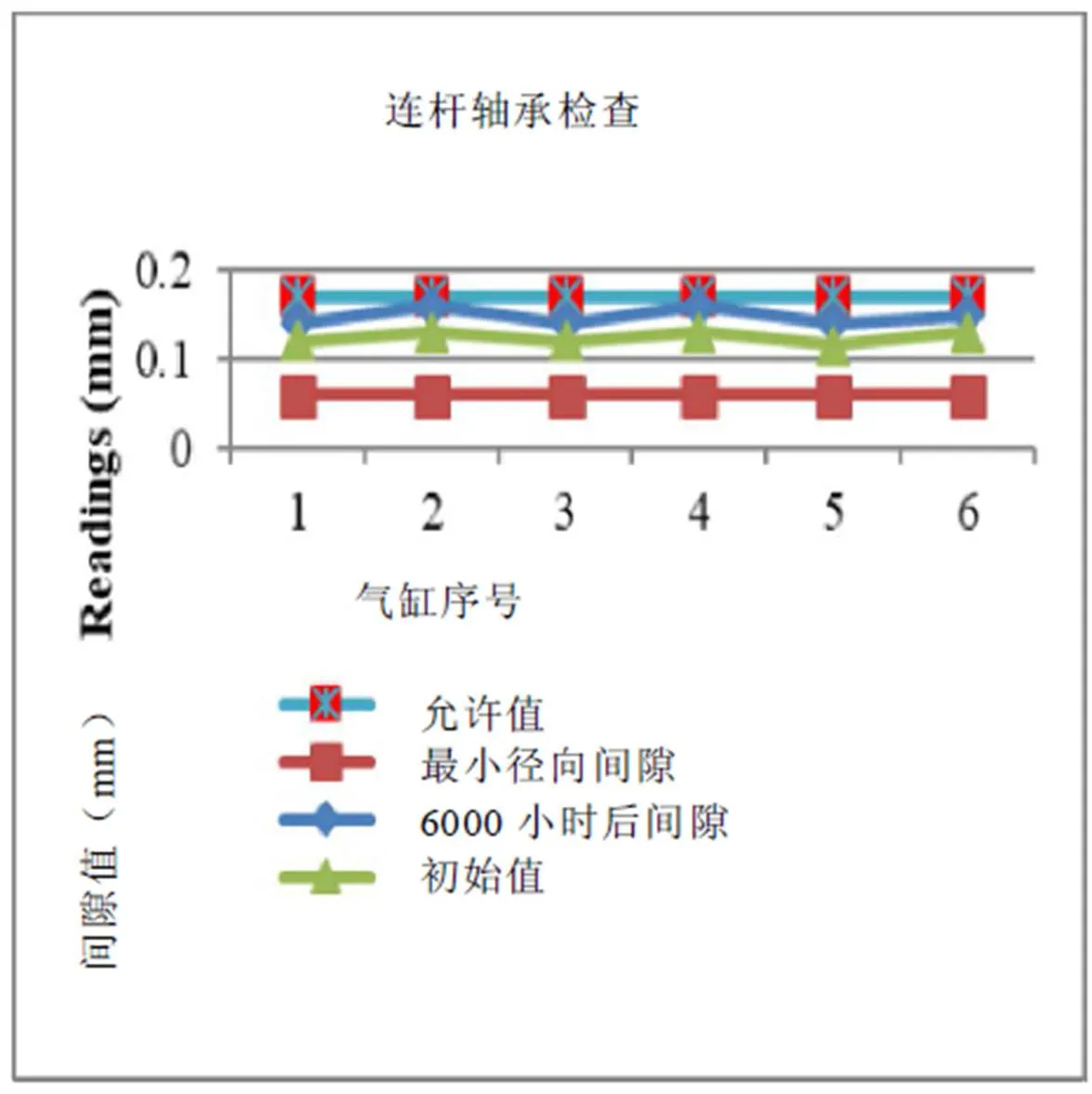

检测分析结果表明,在MTU各型主机的大修中,主轴颈轴承磨损占到12.5%-77%,连杆轴承磨损占比40%-80%,凸轮磨损占比20%-65%,详情如图1至图4所示。

分析上图后可以发现,按照现行预防性计划维修方案,诸如轴承、活塞和齿轮等活动部件并未达到其最大磨损限度就被更换。因此可以认为这一维修模式存在过度维修的倾向,从而导致人力物力等方面花费过高。

表1 斯里兰卡海军各型主机维修等级

图1 主轴颈轴承磨损分析

图2 连杆轴承磨损分析

4 基于油液分析的MTU柴油机状态识别

MTU或其他主机的大修计划主要是基于其使用情况。如MTU TE 94主机W6的维修间隔是6000小时;IDS的正常使用被定义为工作时间10%为最大功率,70%为平均功率,20%为低功率。但研究表明FAC主机主要工作在低功率区间。

此外对于是否有必要在6000小时进行MTU TE94/TB93中W6主机的大修也有争论,因为MTU TC81中W6主机可工作9000小时,且负载类似甚至更大。澳大利亚的W6通过状态维修可工作18000小时,而计划维修一般间隔为7000小时。因此有必要在计划维修中引入状态分析。

基于以上事实,斯里兰卡海军已计划对主机状态进行全面分析以延长大修周期。作为试点,选取同一条船的两台主机,在一段时间内进行滑油样本的状态对比分析。根据这一方案,在每次滑油更换时都要进行铁谱分析以了解油液样本中的金属颗粒分布情况,从而判断主机的工作状态。

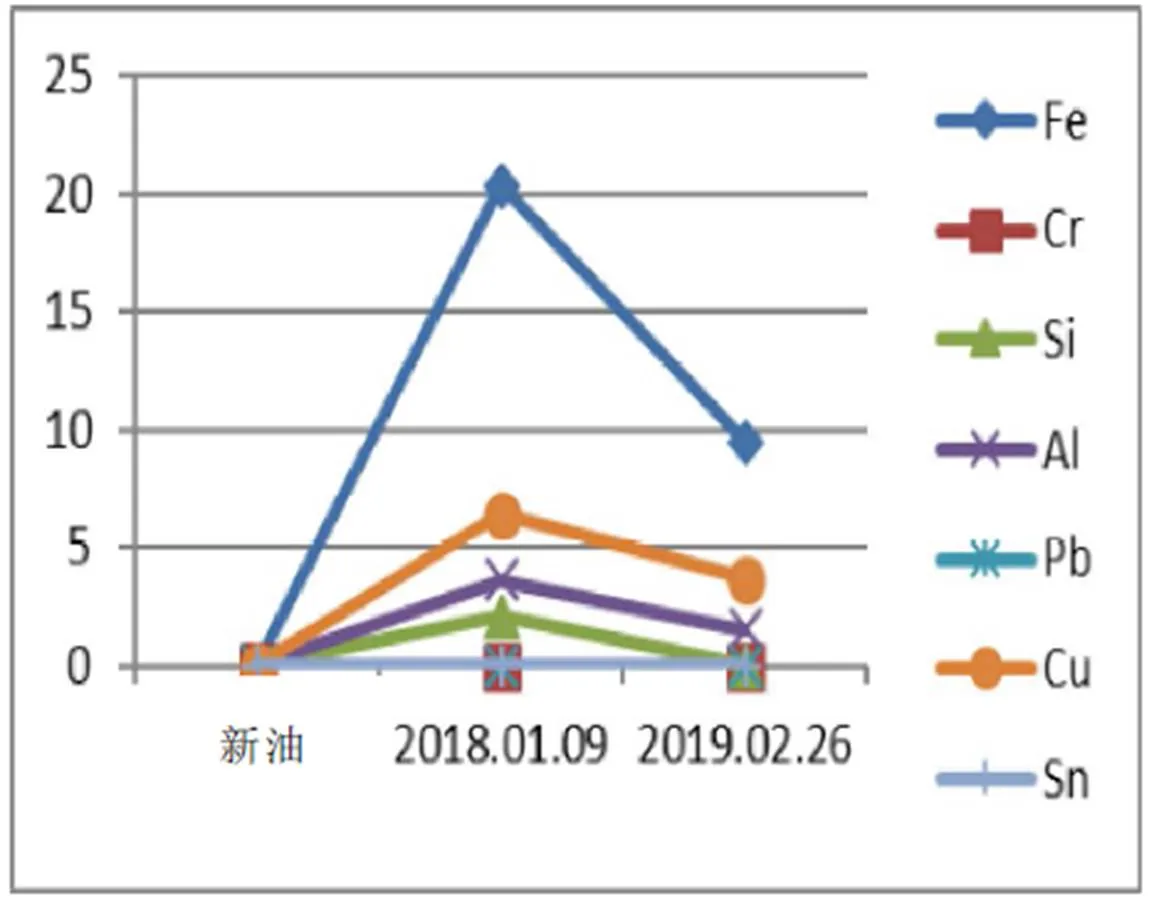

根据ASTM D 5185标准,对滑油样本进行了谱分析。此外按照ASTM D 445标准并参照澳大利亚BR 6140标准中的最大许可值对滑油粘度进行了测试。油液样本的元素分析结果如图5和图6所示(ppm浓度与时间的关系)。

图3 凸轮轴轴承磨损分析

图4 气缸套磨损分析

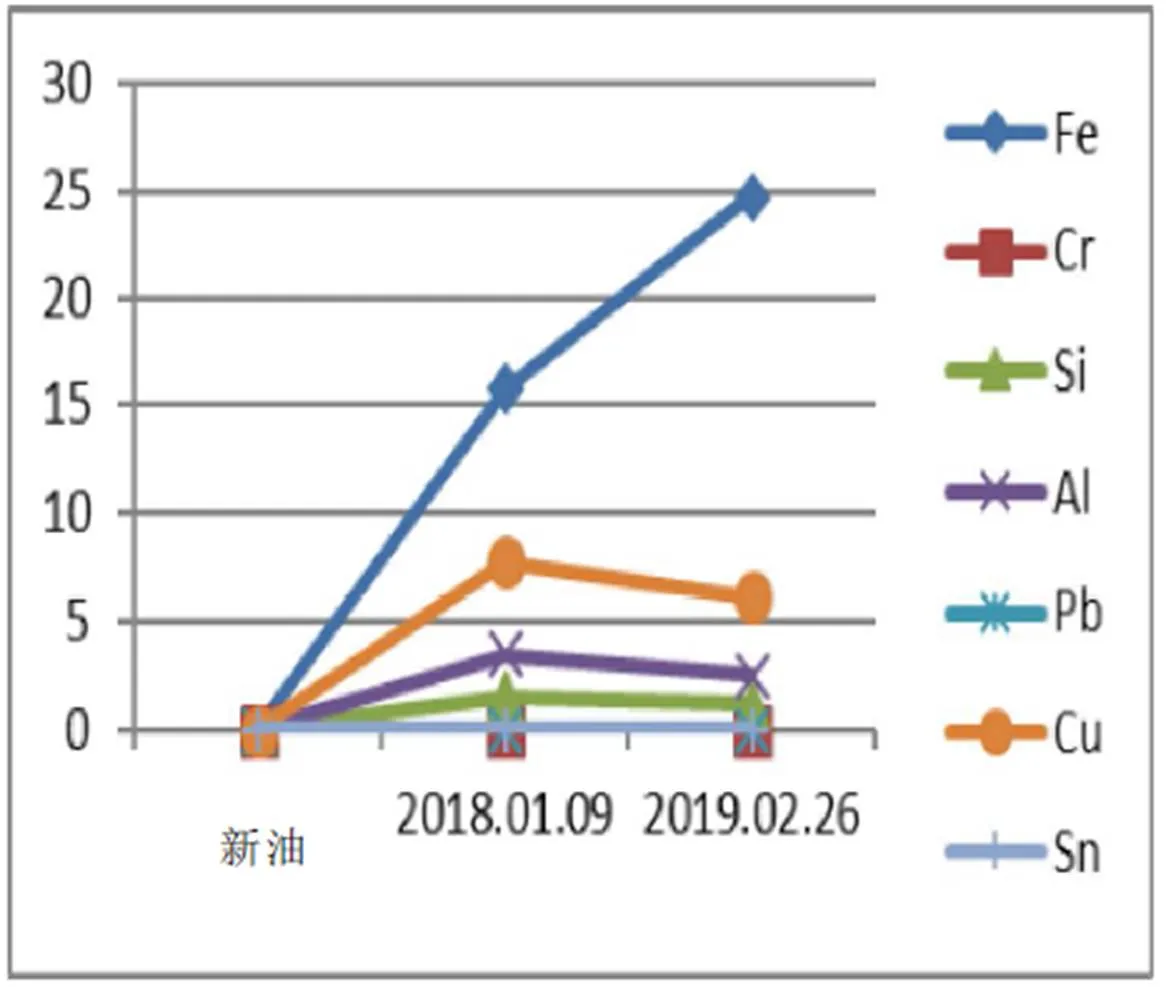

图5 左舷主机金属磨损情况(短期)

图6 右舷主机金属磨损情况(短期)

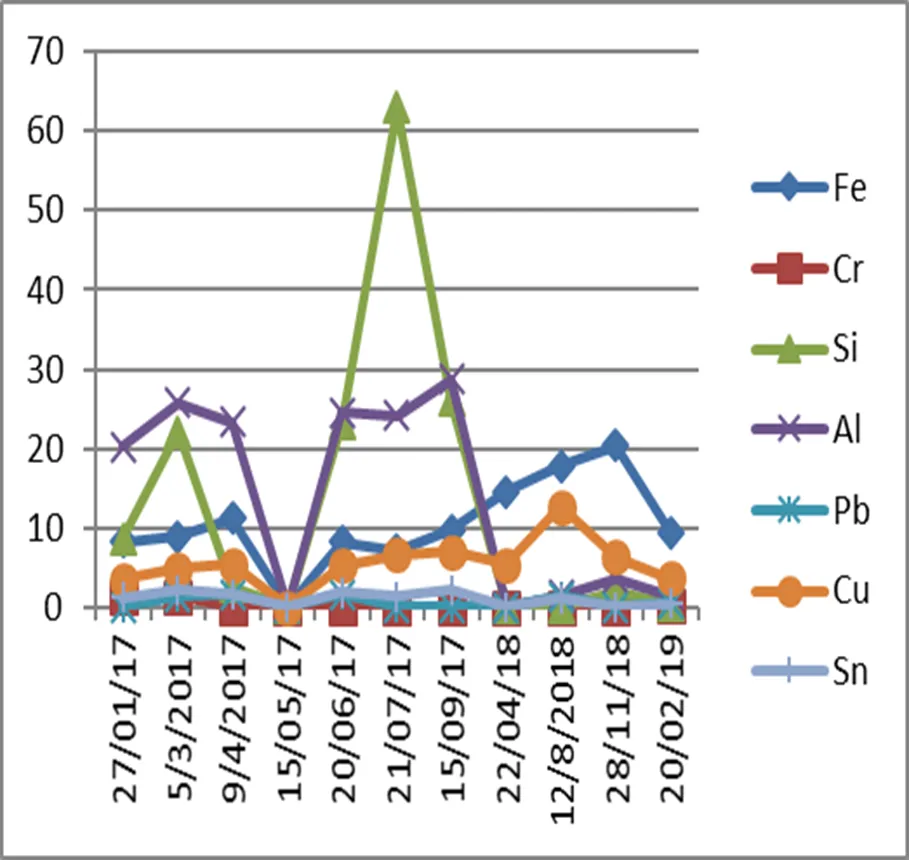

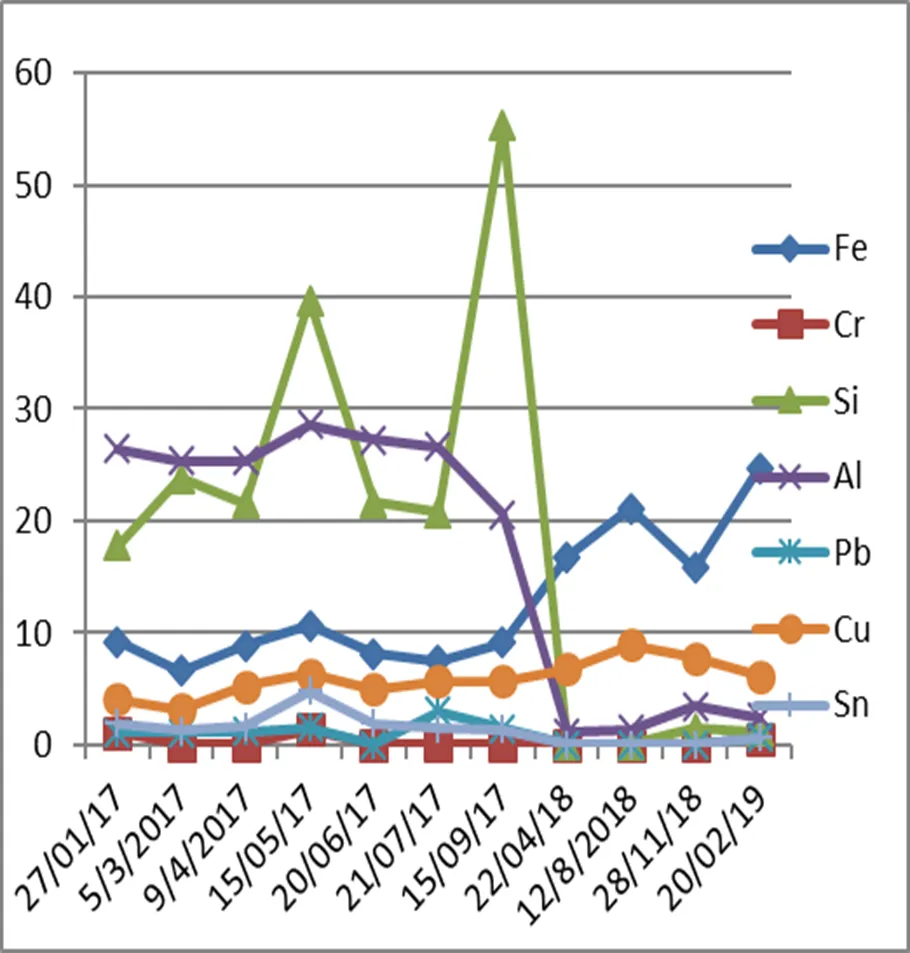

根据分析结果,可以观测到相比于左舷主机,该船右舷主机油液样本中的铁和铜元素稍微偏多,但仍处于许可范围之内。这些元素的来源为:

1)铁:活塞环,滚珠轴承,齿轮,气缸,阀门和其他含铁部件;

2)铜:轴承,电刷,冷凝管,阀门导管等。

根据元素浓度和全部运行周期之间的关系,可以得到趋势分析图,如图7和图8所示。

图7 左舷主机金属磨损情况(长期)

图8 右舷主机金属磨损情况(长期)

5 结论

基于状态维修的实际应用目前还有一些问题有待解决,主要是测试设备和人员培训方面的经费开支导致方案初期费用较高。此外状态维修需要引入一些新技术,其实施也会遇到各种困难。

目前斯里兰卡海军已经开始利用现有设备进行状态分析。滑油的铁谱分析与主机状态的相关研究表明,滑油中的铁元素的增加应当引起重视并给予持续关注。此外如含水量等其他方面的油液检测也应同步进行。

考虑到MTU主机一般工作在额定负载以下,建议结合状态分析开展状态维修,将MTU TE94和TB93主机的高等级维修间隔延长15%左右,即维修等级W5延长500小时,等级W6延长1000小时,从而减少维护费用并提高维修效率。

[1] Jiang R, Yan X. Condition monitoring of diesel engines[M]// Complex System Maintenance Handbook. 2008.

[2] Rose D, Paske S, Smith A M. How much maintenance is enough? RCM Delivers the right maintenance strategy for a critical lift station[J]. Proceedings of the Water Environment Federation, 2011, 2011(5): 593-618.

[3] Jardine A K S, Lin D, Banjevic D. A review on machinery diagnostics and prognostics implementing condition-based maintenance[J]. Mechanical Systems & Signal Processing, 2006, 20(7): 1483-1510.

[4] Grall A, Bérenguer C, Dieulle L. A condition-based maintenance policy for stochastically deteriorating systems[J]. Reliability Engineering & System Safety, 2002, 76(2): 167-180.

[5] Reilly T. A review of signal processing and analysis tools for comprehensive rotating machinery diagnostics[M]// Rotating Machinery, Structural Health Monitoring, Shock and Vibration, 2011.

[6] Nixon J. Oil analysis for dummies-110 reasons why you need an oil analysis program[J]. Fleet Equipment, 2004.

[7] Chatterjee D, Rusch K. SCR technology for off-highway (Large Diesel Engine) applications[M]// Urea-SCR Technology for deNOx After Treatment of Diesel Exhausts. 2014.

[8] Hoffmann J, Yuh C, Godula Jopek A. Electrolyte and material challenges[M]// Handbook of Fuel Cells. 2010.

[9] Weigel D I C, Kattwinkel D I P, Viehweg D I P, et al. Technologies for exhaust aftertreatment testing under real conditions[J]. Mtz Worldwide, 2010, 71(11): 48-53.

An Condition Based Maintenance Practise to MTU Marine Diesel Engines

WAK Fernando, Chen Yutao, Cao Shijie

(Naval University of Engineering, Wuhan 430033, China)

U672

A

1003-4862(2019)11-0033-05

2019-05-14

Fernando(1981-),男,工程师。研究方向:船舶动力装置科学管理。E-mail: yutao_jack_chen@163.com