多功能磨粒分析仪在油液监测中的应用

侯大庆

(山西省产品质量监督检验研究院,山西 太原 030032)

引 言

油液监测是通过检测悬浮或溶解在被测油液中颗粒物的大小、数量、形貌和类型等参数对设备的状态进行监控,了解磨损的程度、原因以及机理,从而预测及避免设备故障发生的技术。

20世纪60年代中期出现了油液监测中的颗粒计数法,在显微镜下观察在用油中颗粒的数量,数量越高,设备出现故障的可能性越大,这是最早期的油品污染程度的评价。

20世纪70年代初期,Westcott等推出了铁谱分析技术[1],在显微镜下观察大尺寸颗粒的数量、形貌,进行分类和推断。因其在故障诊断方面的独特功能,得到了各方面的关注。

分析式铁谱仪使用的标准是《ASTM D7690-2011(R2017)用分析式铁谱仪对使用中润滑油颗粒进行显微镜鉴定的规程》。

因分析铁谱主观性强,对分析人员的能力和经验要求极高,美国海军研究所开发出以神经网络为基础智能磨粒智能分类系统[2],并发布了ASTM D7596-2014《对于油使用直接成像综合测试仪自动颗粒计数和颗粒形状分类的标准测试方法》标准。

我国在20世纪70年代末开始引进铁谱仪并开展了铁谱分析方法的研究[3],发布了SH/T 0573-1993《在用润滑油磨损颗粒试验法(分析式铁谱法)》行业标准。

西安交通大学[4]、武汉理工大学[5]、石家庄军械大学[6]等大学科研机构,在2000年初开始了智能铁谱方面的研究。

传统磨损颗粒分析仪主要包括颗粒计数器和分析铁谱仪[7]。

传统颗粒计数器主要检测油液中颗粒的大小、分布和数量。但是颗粒计数器不能检测磨粒的形貌与来源,只能表征油液中固体颗粒的多少,无法判断颗粒是来自外界污染还是设备自身磨损。

传统分析铁谱仪通过梯度磁场,把在用油中的磨损颗粒按尺寸和磁性大小按序排列,在显微镜下观察各种磨损颗粒的大小、浓度、分布和表面形貌,判断摩擦副的主要磨损原因和磨损严重程度[8]。分析铁谱主观性强,只能进行定性检测,没有定量结果,对分析人员的能力和经验要求极高,且检验效率低。

支持打好三大攻坚战是财政部门践行以人民为中心发展思想的内在要求。我国社会主要矛盾已经转化为人民日益增长的美好生活需要和不平衡不充分的发展之间的矛盾,这对财政工作提出了新的更高要求。打好三大攻坚战,既是解决发展不平衡不充分问题的客观需要,也是满足人民日益增长的美好生活需要的必然要求。财政取之于民,用之于民。财政部门在打好三大攻坚战中,要全面落实以人民为中心的发展思想,抓住人民群众最关心最直接最现实的利益问题,突出财政的公共性和公平性,完善财税制度安排,有效发挥防范化解重大风险、消除贫困、改善生态环境质量的职能作用,不断增强人民群众的获得感、幸福感、安全感。

在广泛调研的基础上,2016年我院引进了美国斯派超公司的LaserNet220多功能磨粒分析仪。该仪器符合GB/T14039-2002《液压传动油液固体颗粒污染等级代号》、DL/T 432-2018《电力用油中颗粒度测定方法》和ASTM D7596-2014标准,能对磨损颗粒进行自动计数及分类,并能对铁谱进行高效智能分析和解读。

1 LaserNet220多功能磨粒分析仪的检测原理

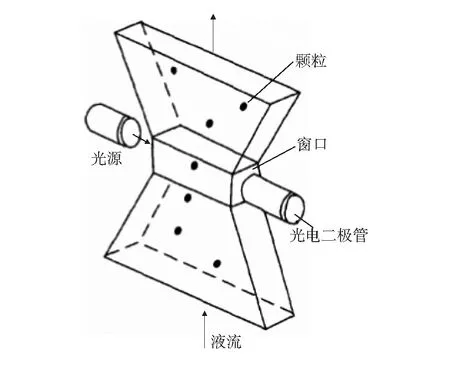

LaserNet首先是一种颗粒计数器(见第97页图1),通过激光成像技术和图像处理软件,对≥4 μm颗粒进行精确计数;同时,LaserNet可以对磨损颗粒进行智能识别和分类。

样品通过泵送定量流过样品池,由特定激光照射此样品池,然后由高速摄像机进行记录,设备软件系统(人工神经网络)[9]对颗粒物影像进行识别,得出样品清洁代码。颗粒物分为切削磨损、滑动磨损、疲劳磨损、非金属、纤维、水珠等。

图1 颗粒计数器示意图

2 LaserNet与光学颗粒计数器比较

2.1 传统颗粒计数器主要有以下问题

1) 不能检测高污染度油样。样品颗粒浓度太高时,会有颗粒重叠,不能被检测器区分,使结果低于真实值。颗粒计数器只适合检测颗粒浓度≤10 000个/mL的样品。

2) 检测通道的精确度依赖于稳定流速。因为流速会影响传感器脉冲值。如果样品流经样品池时的速度过快,超出传感器反应值,会造成结果偏低,因此传统颗粒计数器必须进行校准和在特定的流速下使用。

3) 受颗粒的形貌以及油液的色度影响大。颗粒计数器是通过光电二极管接受光的多少来计算颗粒数量,油液的色度和颗粒的形貌会干扰检测结果。

2.2 LaserNet

LaserNet具有与传统激光颗粒计数器相同的功能,并且计数结果更精准,测量范围也更广,其优势在于:

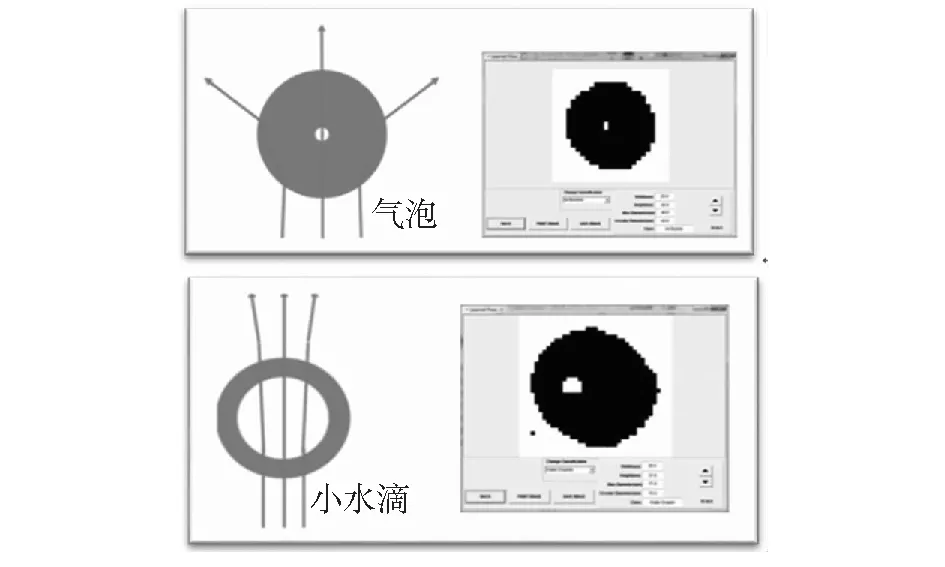

1) 排除水滴气泡影响。如图2所示,当光源穿过气泡和水滴时,因折光不同,形成影像也不同,因此可以被LaserNet区分出来。

图2 LaserNet检测气泡和水滴原理

3) 可以检测深黑色的油样。LaserNet具有激光光强自动调节技术(AGC),在检测深黑色油样时,光源会根据需求增强,类似于拍照的时候加了闪光灯,因此LaserNet可以用于检测在用发动机机油。

3 LaserNet与传统铁谱仪比较

铁谱技术一直是确定磨损机理和润滑机械中故障诊断的标准方法,但是传统的铁谱分析存在以下缺点:

1) 结果分析比较复杂,需要专业的人员。铁谱仪是通过梯度磁场将油样中的磨损颗粒按磁性和尺寸按序排列,然后在显微镜下观察磨损颗粒的尺寸、浓度、分布及表面纹理,判断设备的磨损原因和磨损程度。对于铁谱分析人员,首先,需要识别各种磨粒。麻省理工大学Dan Anderson教授写的《Wear Particle Atlas》中,记录了各种状况下的上千张铁谱图片,这不是一朝一夕,或简单培训几天就能掌握的。因为当设备发生故障的时候,会产生大量各种类型的磨损颗粒,即使熟练掌握了各种磨损颗粒的特征,还需要找到最主要的磨损类型,判断磨损原因,这需要非常丰富的实践经验,因此限制了铁谱仪的广泛使用。

2) 最终的结果主观性强,完全定性。铁谱仪不会产生定量检测结果,检验员需要根据经验来选择典型磨损颗粒的图片,存在人为误差,这种不一致在不同实验室之间更加明显。

3) 检测耗时。虽然一个样品制成铁谱的时间只有10 min~20 min,但需要检验员在放大1 000倍的视野内找到各种磨损类型,并发现最主要的磨损类型,大致需要1 h~3 h,因此,即使经验丰富的铁谱专业人员,1天也只能做3个~6个样品,效率非常低,不能满足商业检测需要。

LaserNet软件系统能够很好地解决上述问题,可以在很短时间内,查出样品的磨损原因和机理,无需经验丰富的分析师。

4 LaserNet的准确度高

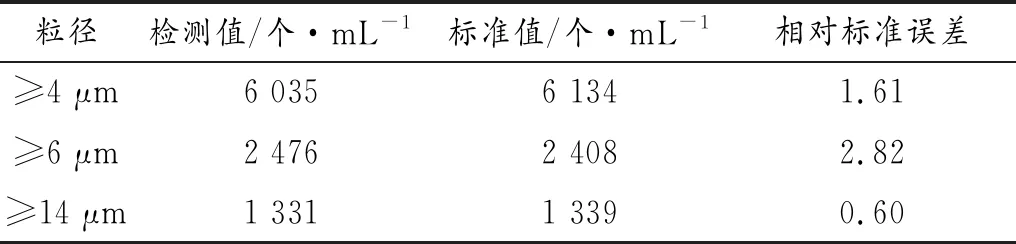

使用NIST(national institute of standards and technology)可追溯颗粒计数标准物质对其进行检测,见第98页表1。

相对标准误差符合JJF1059标准要求。

表1 仪器测量相对标准误差检测结果

5 应用于设备故障原因分析

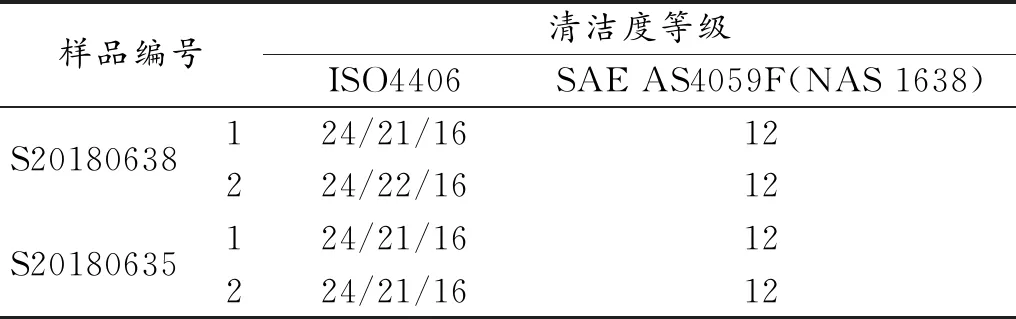

某企业用户送检15个样品发现,油样的理化指标(水分、酸值、黏度等)正常,但是有2个样品的清洁度等级均为12级,超过警戒值,见表2。

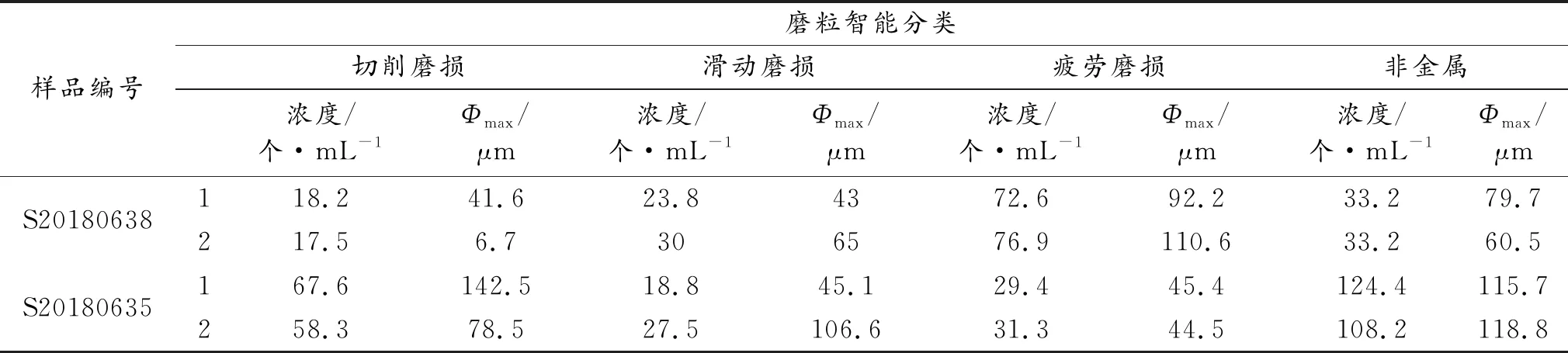

2个样品的智能铁谱分析结果,见表3。

S20180638样品结果显示,颗粒以疲劳磨损为主,疲劳磨损的浓度超过70个/mL,最大尺寸平均在100 μm,远高于其他类型,判断为设备的异常磨损。

表2 异常油样的清洁度检测结果

S20180635样品结果显示,颗粒以非金属为主,非金属颗粒的浓度超过100个/mL,最大尺寸超过100 μm,远高于其他类型。同时,切削磨损颗粒的浓度远高于其他磨损颗粒,判断设备的磨损类型为外界固体污染。

表3 异常油样的智能铁谱检测结果

6 结论

多功能磨粒分析仪具有传统颗粒计数器和铁谱仪的两大功能,采用了先进的光学检测系统和软件系统,仪器的准确性和稳定性好,能够智能分析结果,为企业设备的运行和保养提供可靠的技术支持,特别适用于第三方油品检测机构为客户开展批量油液监测业务。