关于煤化工低热值排放气利用研究

郎慧云

(山西潞安煤基清洁能源有限责任公司,山西 长治 046200)

引 言

近年来煤制烯烃、煤制油、煤制气等煤化工企业在我国迅猛发展,尽管在节能降耗方面做了大量工作,如采用成熟、先进的技术,从源头保证减少放空气的排放,进行必要的废气回收,但由于许多运行参数仍在不断摸索,提高过程中,放空气的排放不可避免。气化装置放空气排放过程中,发现有一部分连续排放、高温、低热值放空气,经初步计算,该放空气平均热值为42 000 kJ/m3,如利用该放空气建焚烧炉,可副产蒸汽。同时,该放空气连续高温排放,不能进气柜回收,由于正常不能进主火炬(流速太小,火炬头内烧),只可进火炬常年燃烧排放,对环境热污染影响较大。

1 煤气排放参数的确定

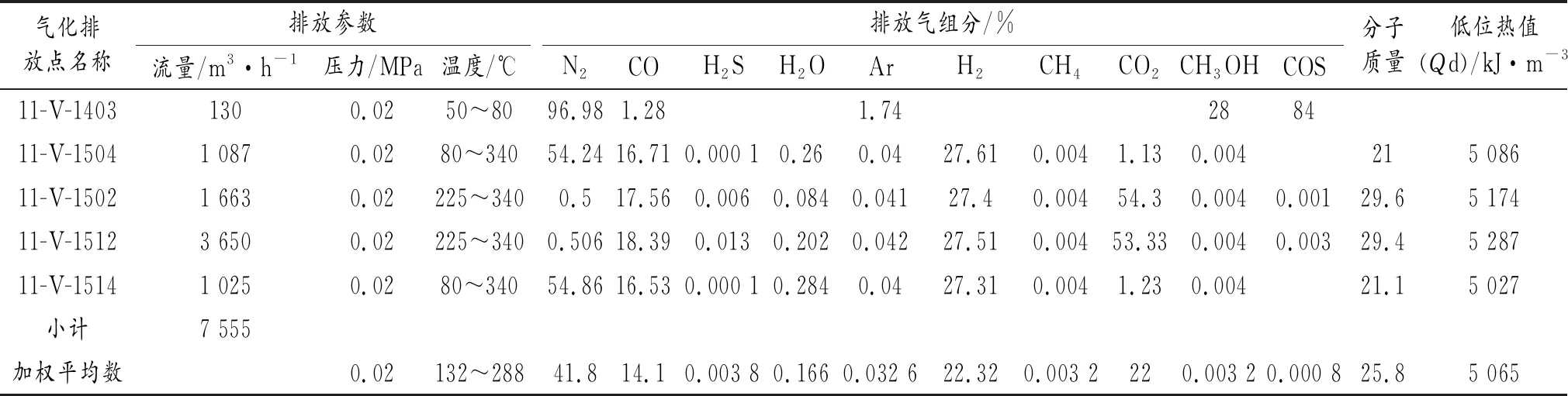

煤气化连续排放高温废气排放参数见表1。

从表1可看出,正常生产4台炉运行时,连续排放量30 220 m3/h,低位发热值为5 065 kJ/m3

表1 高温低热值气统计表

主要成分:φ(N2)=41.8%;φ(CO)=14.1%;φ(H2)=22.3%;φ(H2S)=0.003 8%;

加权平均温度:132 ℃~288 ℃;

排放压力:0.02 MPa。

2 处理方案的选择

燃烧一直是处理废气最有效的方法之一,国内外处理低热值气燃烧技术即人为地建造一个稳定的燃烧场,将组分不稳定的低热值气排放气引入燃烧场中,以达到达标排放的目的。

国内废气处理的低热值为410 kJ/m3,锅炉掺烧高炉煤气(热值2 500 kJ/m3),已是很成熟的技术。为了减少热污染、回收一定能量,建议处理方案如下:

方案1) 煤气化自用,作惰性气发生器原料;

方案2) 送锅炉作辅助燃料;

方案3) 建焚烧炉、余热回收产生蒸汽。

2.1 方案1)

回收废气最佳用途是返回工艺装置作原料或送工业炉作燃料,节约液化气或燃料油。但由于废气成分较复杂,且组份、压力、流量波动范围大,返回工艺装置直接作原料使用有较大难度。

煤气化装置用燃料气主要为煤干燥需热惰性气,主要流程为设置惰性气发生器(又称为热风炉),燃烧产生不燃的烟气作为惰性气,用回流气量控制使用温度,对煤粉进行干燥。

热风炉设有水冷壁,燃烧温度1 100 ℃~1 300 ℃,对高温低热值气处理极为有利,掺烧低热值气后,燃烧温度可降低到1 100 ℃,有利于回流气冷却混合。

煤气化装置自用废气系统实施没有技术风险、投资少、管理简单,不仅可不用石油液化气,还可减少燃料气耗量3 700 m3/h。

2.2 方案2)

一般热电厂锅炉容量大,适应燃料性强,国内多将回收废气送电厂作锅炉燃料。如,大庆、南京的石化企业就是将回收的废气送热电厂作燃料。煤粉炉掺烧废气时,煤粉与废气在炉膛燃烧时,火焰的辐射成份、炉膛中有效辐射成份的浓度场、燃烧方式及燃烧工况均不同,炉膛吸热量在锅炉受热面中占较大份额,因此,炉膛吸热综合指标的一个重要参数,即炉膛出口烟温的控制成了混烧技术能否过关的关键。所以,只要锅炉炉膛出口温度不变,烟气量基本不变,尾部受热面吸热量可不变,利用煤粉炉掺烧废气方案即可成立。

由于煤粉与废气燃烧特性不一样,废气易被点燃,两者共有特性是不稳定、易灭火、易爆炸,两者混合燃烧爆炸危险性更大。煤粉爆炸质量分数为35%~45%,在这个浓度下有明火就会发生爆炸。废气爆炸下限为10%,废气进炉30 s内就可达到爆炸浓度。可见,废气的燃烧稳定和灭火保护是十分必要的。

由以上分析可知,要保证掺烧废气后煤粉炉能安全、经济运行,必须解决以下问题:

1) 选择合适掺烧比,保证对原锅炉炉膛燃烧场及锅炉整个燃烧工况影响最小;

2) 调整燃烧场,控制火焰中心在合适位置,保证锅炉热力工况不变;

3) 掺气燃烧系统设计应安全、可靠。

按掺烧废气要求,仅需将煤粉燃烧器进行调整。在原燃烧器下部增设废气喷嘴,在下层煤粉喷嘴和废气喷嘴之间增设一个二次风口,保证煤粉和废气二次风的分配。在中二次风和下二次风燃烧器上加设6层导流隔板,同时,将上二次风改为反向偏转结构,以加强火焰的扰动。

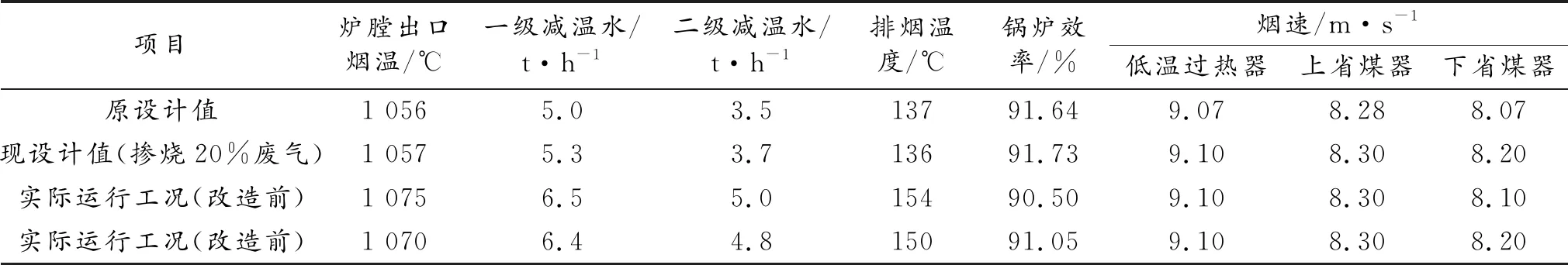

锅炉掺烧废气前、后理论值与实际运行值比较见表2。

表2 锅炉掺烧废气前、后理论值与实际运行值比较表

表2证明,废气回收后在燃煤锅炉掺烧技术上是可行的,且实践证明,掺烧废气后,锅炉烧劣质煤不结焦。电厂掺烧废气后,节省劣质燃料煤70 000 t/a;少排灰渣7 000 t/a,同时,少排CO2、SO2等有害物质;

锅炉掺烧废气对锅炉结构尺寸基本没有影响,主要影响烧嘴结构。掺烧废气后,锅炉烟气成分变化不大,烟气净化排放仍然利用原有锅炉的脱硫脱硝及除尘装置。

2.3 方案3)

近年来,随着环保节能意识的加强,国外开发了高效燃烧焚烧炉,针对不同处理介质,设不同温度场组成。为控制燃烧过程中NOx的产生,对燃烧温度分级控制,取得了预计效果。

焚烧炉处理废气属于成熟技术,本项目环保配套焚烧炉一座,后配置助燃空气、废气预热、余热回收副产蒸汽设施一套。

将此废气量25 000 m3/h~40 000 m3/h、废气热值3 347 kJ/m3~6 279 kJ/m3,送到焚烧炉处理。

3 方案比较

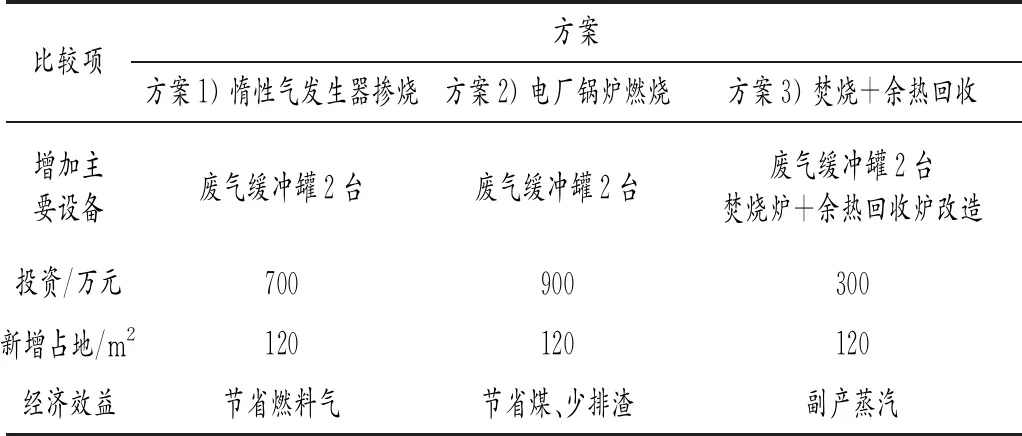

参照已建工程,各种方案的比较见表3。

表3 方案比较表

根据表3分析,得出以下结论:方案1) 牵涉到热风炉的改造及工艺调整;方案2) 有备用炉,可利用备用炉不停产改造;方案3) 将焚烧炉燃烧器进行改造,进一步论证改为低热值气对二燃室的影响。综合经济效益及现场场地,建议采用方案1)和方案3)。