操作条件对渗透汽化法分离乙醇/水的影响

李静舒, 孙王保

(山西广播电视大学,山西 太原 030027)

目前,随着石化燃料资源的日益短缺以及人类环保意识的日益增强,寻找新的可再生、清洁能源已成为各国研究的热点[1]。生物质能是一种可再生资源,具有取之不尽、用之不竭的特点,如何有效利用生物质能受到研究人员的关注。生物乙醇由于其生物制备性、碳原子可循环性、燃烧的清洁性等优点,被认为是一种缓解化石能源短缺和减轻环境污染的清洁能源[2]。但生物乙醇在利用过程中,也存在一些难点。因为在生物发酵生产生物乙醇过程中,由于乙醇的脂溶性作用,当发酵液中乙醇浓度达到一定程度时,会抑制微生物的生长,进而影响发酵效率。因此,研究者开发了多种技术来提高生物发酵效率,其中渗透汽化(膜法)耦合发酵工艺被认为是一种较为合适的新工艺[3],其利用优先透醇膜的选择性透乙醇作用,在线移除发酵产生的生物乙醇,减小抑制作用,从而提高产率。

渗透汽化技术是一种液液分离技术,利用被分离物与膜材料选择透过性的不同,并在跨膜驱动力的作用下,达到实现分离的目的,已被广泛应用在有机溶剂脱水、水中有机物脱除等方面[4-5]。在渗透汽化过程中,膜分离性能的高低影响着渗透汽化技术的经济可行性和广泛应用性。为此,目前绝大多数研究者都关注膜材料性能的优化改性,以提高膜分离性能[5-6]。但是膜分离性能除了受到膜材料性能的影响外,操作条件也会极大地影响膜材料本身性能的发挥,进而影响分离性能,目前详细研究操作条件对膜分离性能影响的报道还较少。操作条件的优化,将为工业应用提供重要的参考依据。

1 实验方法

实验将探讨操作条件对渗透汽化膜分离性能的影响,考察操作温度、操作真空度以及乙醇浓度这3个条件对膜分离性能的影响规律。

1.1 实验材料

聚二甲基硅氧烷(PDMS)聚偏氟乙烯(PVDF)复合膜,南京工业大学,膜厚度约为4 μm;乙醇,分析纯,无锡亚盛化工有限公司;去离子水,自制。

1.2 渗透汽化性能评价

渗透汽化性能的评价参数为膜渗透通量和分离因子。

1.2.1 膜渗透通量

渗透通量考察单位时间、单位膜面积下,渗透汽化膜可透过料液的质量。该参数用来评价渗透汽化膜的渗透速率,其大小表明了一定条件下,完成一定分离任务时所需膜面积的大小,即,膜的渗透通量越大,所需渗透汽化膜的面积就越小。其定义式如式(1)。

(1)

式中,M表示为料液渗透过膜的质量,g;A为渗透汽化膜有效面积,m2;t为操作时间,h;J为渗透汽化膜通量,g·m-2·h-1。

1.2.2 分离因子

膜的分离因子表示渗透汽化膜将两种物质分离的程度,其数值越高,分离效果越优异。其表达式见式(2)。

(2)

式中,YA与YB分别表示为透过侧料液中物质A和B的质量分数;XA与XB分别表示为原料液中物质A和B的质量分数;α为分离因子。

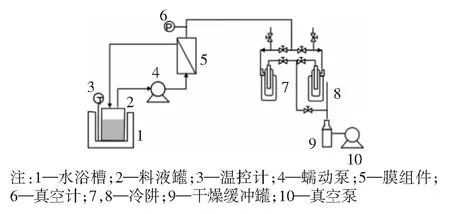

1.3 实验装置与测试过程

渗透汽化装置如图1所示。原料液在料液罐中以水浴槽进行加热与控温,当温度达到设定值时,利用蠕动泵将料液从料液罐中输送到膜组件进行分离;经过渗透汽化膜的选择性分离,截留侧料液循环到料液罐中;渗透侧料液在真空泵的作用下,汽化,并在一定时间内在冷肼中(液氮作为冷却剂)冷却收集。室温下液化冷冻的收集液,采用电子天平称量收集液,并由公式(1)计算渗透通量。

收集液称量完毕,采用气相色谱(GC-2014,SHIMADZU)分别测定收集液浓度和原料液浓度,由公式(2)计算分离因子α。色谱检测条件为:采用二乙烯基苯与乙烯基乙苯的聚合物(PORAPAK-Q柱)色谱柱;以自动进样器进样,外标法为标准曲线方法,柱温箱温度:100 ℃;FID检测器,检测温度:160 ℃。载气为高纯氮。

图1 渗透汽化装置图

2 实验结果

操作温度是影响渗透汽化过程的重要因素,它通过影响料液中各组分在膜中的溶解性和扩散性,最终影响到渗透汽化过程的渗透通量和分离因子[7]。膜下游侧压力的变化将影响过程的推动力,因此它对渗透汽化过程有较大的影响。不同的发酵过程所产生的乙醇浓度不同,而进料浓度的改变可以影响分子在膜表面的溶解,从而影响膜的通量和分离因子。

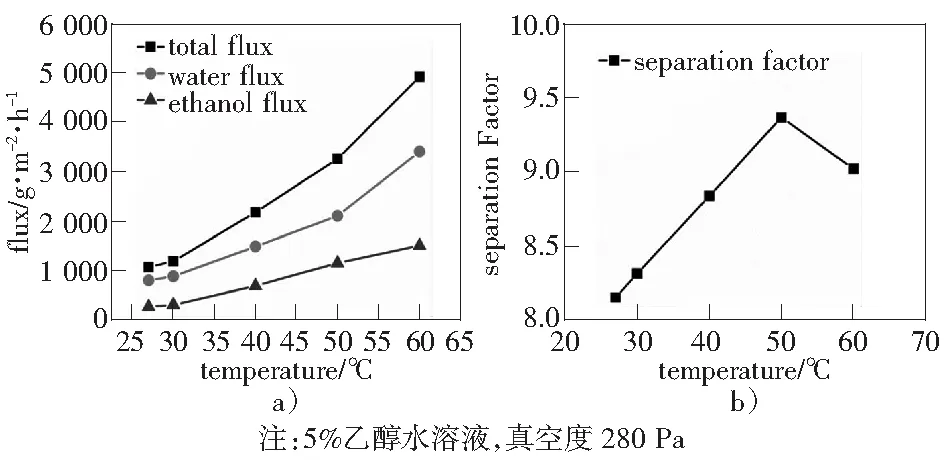

2.1 操作温度

由图2、图3可得,乙醇质量分数为5%时,随着温度的提高,复合膜的通量明显增高。当温度由26.85 ℃升高到59.85 ℃时,通量从1.07 kg·m-2·h-1升高到4.91 kg·m-2·h-1。分离因子先升高后下降,从8.16升高到9.37,然后下降到9.02。

图2 无水乙醇和水单组分通量随温度的变化a)和阿伦尼乌斯曲线b)

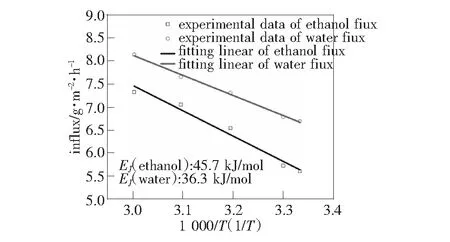

图3 5%乙醇水通量与温度的阿伦尼乌斯方程

2.2 操作真空度

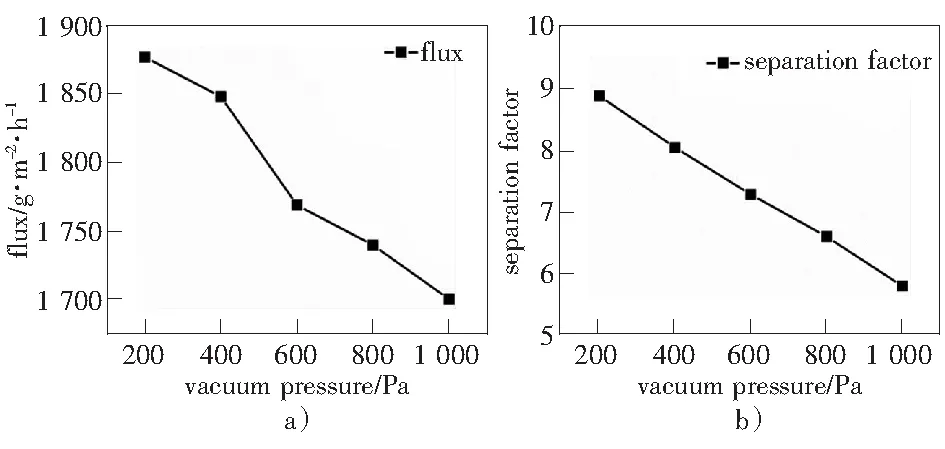

由图4可得,随着膜后真空度的增大,通量和分离因子降低,但通量下降不明显,当真空度从200 Pa升到1 000 Pa时,通量从1.88 kg·m-2·h-1降低到1.70 kg·m-2·h-1。分离因子从8.86下降到5.78。

图4 5%乙醇水溶液通量a)和分离因子b)随真空度的变化

2.3 乙醇质量分数

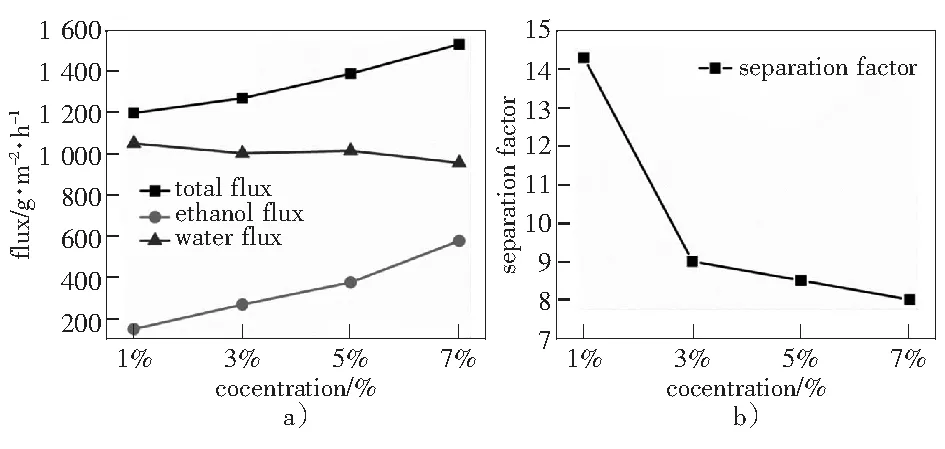

本实验考查了在乙醇质量分数为1%、3%、5%、7%下PDMS复合膜的渗透汽化性能。由第15页图5可得,随着乙醇质量分数从1%变化到到7%,通量升高,从1.20 kg·m-2·h-1升高至1.53 kg·m-2·h-1,分离因子从14降到8。

3 结果及讨论

在一定乙醇浓度下,随着原料液温度的升高,乙醇和水的通量均有所提高。正如单组分一样,温度的升高加剧了聚合物链段之间的运动,使自由体积增大。另一方面,高温度增加了组分蒸汽压力,从而推动力增加,提高了渗透通量[8]。而且一般情况下,当其他条件一定时,双组分分通量和温度的关系也符合阿伦尼乌斯定律。由图3也证实了这一点,通量的对数值和温度的倒数呈线性关系。从直线的斜率可以计算出各组分对于该膜的活化能。其中,水的活化能36.3 kJ/mol,乙醇的活化能45.7 kJ/mol。活化能也体现了对温度的敏感性,活化能越大,受温度影响也越大。所以,图2b)分离因子随着温度的升高而升高,但当温度达到59.85 ℃时,过高的温度导致聚合物链运动过于剧烈,自由体积过大,使聚合物发生溶胀,导致分离因子下降。

图5 质量分数变化对通量a)和分离因子b)的影响

膜下游侧压力越小,真空度越高,膜两侧的推动力越大,渗透通量也越大。通常情况下,膜下游压力的增加将导致组分在膜后侧的相对含量减少,因而分离因子降低。这是因为,随着真空度的升高,膜两侧压力差减小,驱动力减小,通量降低。同时,乙醇的饱和蒸气压高于水,因此乙醇更容易受真空度的影响,因此,乙醇通量下降幅度大于水通量,造成分离因子随着真空度的升高而下降[8]。

料液的组成直接影响组分在渗透汽化膜中的溶解度,进而影响到组分在膜中的扩散系数和最终的分离性能。如图5a),随料液中优先渗透组分浓度的增加,总的渗透通量、乙醇通量明显增大而水通量基本不变,这是因为,随着乙醇浓度的增加,乙醇与膜面接触增加,吸附量增多,乙醇通量增加;而水浓度随着乙醇浓度的增减,变化幅度不大,因此水通量基本不变。从5b)可以看出,随着料液中乙醇浓度的增加,膜的分离因子逐渐下降,至乙醇质量分数为5%时分离因子为8.5,当质量分数在3%~7%,分离因子变化不大。这是因为,随着原料乙醇浓度的增加,由于膜分离过程阻力的存在,渗透侧浓度不随原料乙醇浓度的增减而线性增加,导致乙醇浓度随着原料侧浓度的增加而降低。