高速磨削电主轴热特性及其影响因素研究*

孙翔雨,姚振强

(上海交通大学 机械与动力工程学院,上海 200240)

0 引言

高速磨削电主轴的热特性是决定其加工精度及寿命的主要因素之一,而热影响因素分析对于其热特性规律的研究具有重要意义。针对高速电主轴热特性的研究,Bossmanns和Tu[1]首先提出高速电主轴有限差分热态模型,分析了电主轴的内部的发热及传热规律,研究了转速、预紧力及润滑对热特性的影响。基于分形理论和Hertz接触理论,多个学者提出了考虑接触热阻的电主轴热态模型,采用有限元或热阻节点网络方法分析了高速电主轴的温度场分布及热特性[2-5]。Liu等[6]提出了改进的高速电主轴热阻网络模型,分析了转速和冷却条件对温度的影响规律。康辉民等[7]研究了高速电主轴的热形成机理并验证了润滑冷却条件对电主轴温度场的影响规律。在有限元分析方面,先后有学者提出了高速电主轴热-机耦合有限元计算模型,计算了高速电主轴的温度场及热变形,提出了热补偿方法[8-11]。王保民等[12]利用ANSYS分析了电主轴的稳态温度场分布以及冷却润滑条件对电主轴的温升影响。综上述研究对高速电主轴的发热来源、传热机制以及热机耦合模型的建立和分析等进行了全面详细的研究,但有限元模型的边界条件很难确定,对高速电主轴的热影响因素及热特性规律研究还不够全面。

针对上述不足,本文提出高速脂润滑磨削电主轴热阻节点网络模型,简单准确地预测了电主轴的温度场,研究了不同转速、预紧力、冷却流量及冷却初始温度对电主轴的热影响规律,通过优化参数可降低电主轴温度进而减少热误差并提高电主轴的使用寿命。

1 高速电主轴发热及传热分析

1.1 高速轴承摩擦发热分析

根据Harris[14]轴承发热量计算经验公式,高速轴承总的发热量为:

Hf=1.047×10-4nM

其中,n为轴承转速(rpm);M是轴承总摩擦力矩(N·mm);Hf为发热量(W)。

轴承总摩擦力矩包括三部分:

(1)外载荷产生的摩擦力矩

M1=f1Fβdm

其中,Fβ是等效外载荷,f1是由轴承结构及载荷决定的系数,P0是等效静载荷,C0是基本额定静载荷。

(2)球-滚道接触区域自旋运动产生的摩擦力矩

其中,μ为滑动摩擦系数,Q为球-滚道处法向接触应力,a为接触椭圆长半轴,E为第二类完全椭圆积分。

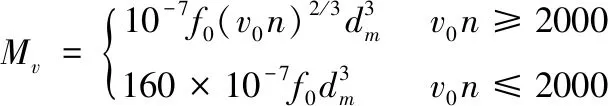

(3)润滑流体粘性摩擦力矩

其中,v0是润滑剂的动力粘度,n是轴承转速(rpm),f0是由轴承类型及润滑方式决定的系数。

1.2 电机电磁发热分析

高速电主轴的有效输入功率除了转化为输出的机械功率PM外,还有一部分通过电磁损耗及机械摩擦转化为电机的热能,如图1所示[8]。电机发热来源主要由4部分组成:定子损耗、转子损耗、定转子气隙摩擦损耗及附加损耗。其中附加损耗Ps相对其他三项很小,在此忽略不计。

图1 高速电主轴电磁损耗模型

电主轴输入功率为:

其中,U1、I1分别为定子绕组线电压、线电流,φ1为功率因数。

(1)定子损耗

在定子处的功率损耗Pd为绕组的铜耗PC1与铁耗PF1之和,即

Pd=PC1+PF1

其中,

式中,Iem、rem为励磁电流、励磁电阻,r1为绕组电阻。

(2)转子损耗

其中,I2为转子电流,r2为转子电阻,s为电动机转差率,Pem为电磁功率,Pem=P1-Pd。

(3)定转子气隙摩擦损耗

定转子之间存在气隙,其中的空气在高速剪切速度带动下会产生大量摩擦剪切热量,计算如下:

Pm=πkCρω3R4L

其中,k为转子表面粗糙度系数;C为空气摩擦系数,与转子表面剪切应力有关;ρ为空气密度;ω、R、L分别为转子角速度、转子半径、转子轴向长度。

1.3 电主轴传热分析

电主轴的散热方式主要包括传热学的三种基本传热方式:热辐射、热对流和热传导。其中热辐射包括壳体及主轴端与空气之间的辐射换热;热对流包括外壳以及主轴端与空气的对流换热、电机定子和转子之间通过气隙的对流换热及冷却水与壳体的强制对流换热;热传导主要发生在相互接触的零部件之间及其内部,包括壳体与轴承、轴承与轴芯、轴芯与电机转子、外壳与电机定子等。由于热辐射散热量很小,相对其他两种散热方式可以忽略不计。

(1)热传导

高速电主轴包括轴向和径向两种热传导方式,对于主轴轴向任意两点间的传热量为:

其中,Qca为两点间的传热量,T1、T2分别为两点的温度,S为垂直于两点间热流方向的导热面积,k为材料的导热率。

1)土地利用变化明显加快。1985-2000年、2000-2016年、1985-2016年3个时间段巢湖流域土地利用综合动态度分别为0.08%、0.12%、0.1%,表明30年来巢湖流域人类活动对土地利用的影响越来越大。其中,城镇化发展导致城镇建设用地增速最快,与此同时,水域流失加速,流域内的水资源保护形势严峻。

对于主轴径向任意两点热传导的传热量为:

其中,Qcr为两点间的热传导流量,T1、T2分别为主轴径向连续两点的温度,B为圆环宽度,ri、ro分别为圆环内、外半径。

(2)热对流

流体在外界作用下与固体表面所产生的强迫对流换热量为:

Qv=hvS(T1-T2)

其中,Qv为对流换热时流固任意两点间的热流量,T1、T2分别为流体和固体表面两点温度,S为垂直于两点间热流方向的传热面积,hv为固体表面换热系数。

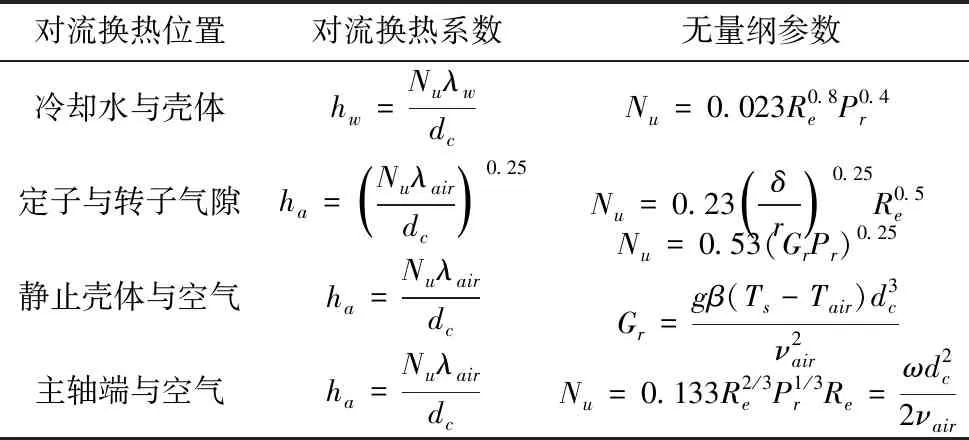

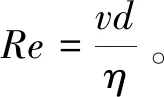

电主轴内不同位置对流换热系数(单位:W/(m2·℃))计算公式如表1所示[15]。

表1 电主轴内对流换热系数计算

2 高速电主轴热特性模型

2.1 电主轴热阻节点网络模型

基于热阻理论,高速电主轴被划分为若干热节点,每个节点代表对应点的温度,节点与节点之间通过热阻相连接并且有热量传递。任意两个节点之间的热阻定义为:

其中,ΔT为节点之间的温差,Q为节点之间的热量流量。

对于单个节点二维传热模型如图2所示,节点之间的稳态热平衡方程为:

其中,T0、T1、T2、T3和T4是节点温度,Qf是热源节点发热量,Ro-1、Ro-2、Ro-3和Ro-4是相邻节点之间的热阻。

图2 单节点与相邻接节点热阻传热模型

高速电主轴热节点分布如图3所示,基于单个节点稳态热平衡模型得到整个电主轴的稳态热阻节点网络模型,高速电主轴稳态热阻节点网络热平衡方程组如下:

图3 高速电主轴节点分布图

2.2 模型求解

首先,采用牛顿-欧拉迭代算法求解轴承拟静力学模型,通过设置轴承内外圈初始位移量,结合轴承整体力学平衡方程得到轴承球-滚道接触应力及接触椭圆长半轴等参数用以求解轴承发热量;其次,结合电主轴轴承发热模型及电机发热模型求解电主轴的发热量以及热阻;最后,将前述热源发热量及热阻带入电主轴热阻节点网络模型计算,得到电主轴各节点温度。求解所用电主轴相关参数如表2所示。

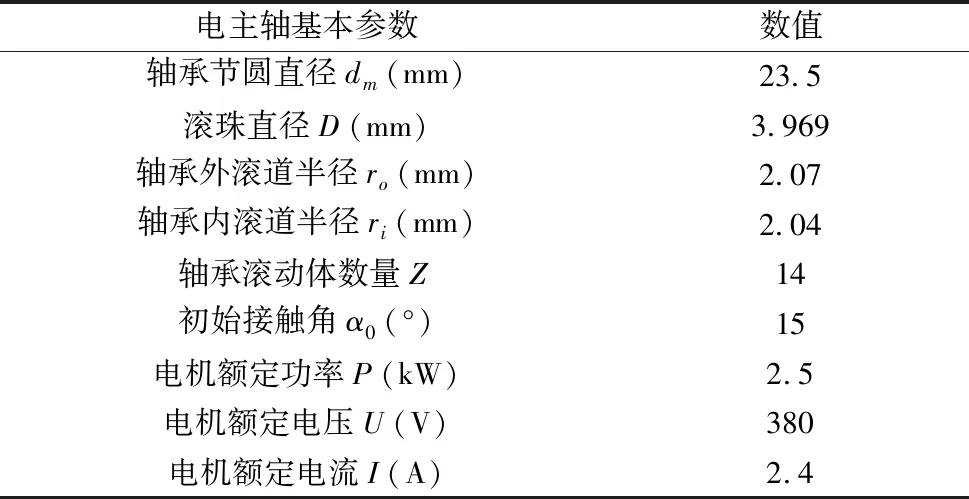

表2 高速电主轴基本参数

3 模型验证及热影响因素实验分析

3.1 高速电主轴试验台

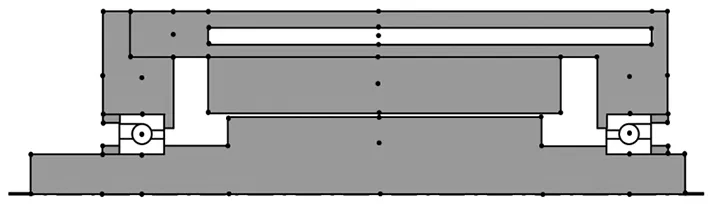

本文搭建了电主轴温度测量实验系统,由高速电主轴实验台、变频控制系统、冷却系统、温度测量系统及转速测量系统组成。高速电主轴试验台采用宁波达进鑫茂GX0728-85B型号作为实验对象,内部采用高速角接触球轴承B7002C,润滑方式为脂润滑,轴承预紧方式采用碟簧定压预紧,初始预紧力为248N,改变碟簧数量即可改变预紧力大小。电主轴以水为冷却介质进行冷却。变频控制系统采用无锡中远MF30-25G,开环控制。为了实时获取电主轴转速,采用激光转速仪实时测量。温度测量系统采用Omega热电偶及NI的4353温度采集模块对电主轴轴承外圈、端盖及电机定子进行测量,温度分辨率0.1℃。高速电主轴温度测量实验系统如图4所示。

3.2 转速对温升的影响

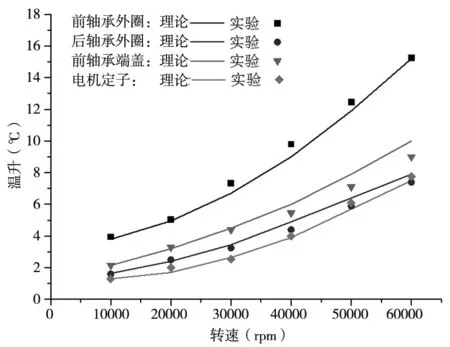

在室温为23℃,轴承预紧力为248N,冷却水进口温度为23℃,冷却流量1L/min的使用条件下,对不同电主轴工作转速(10000, 20000, 30000, 40000, 50000, 60000rpm)条件下,进行理论计算并同时测量电主轴前后轴承外圈、前轴承端盖、电机定子温度如图5所示。

图5 转速对电主轴不同位置温升影响

前后轴承外圈、前轴承端盖及电机定子温升理论计算结果与实验结果基本一致,误差较小,电主轴热特性模型较好地模拟了电主轴转速-温升影响规律。从不同转速下的温升趋势来看,随着转速升高,电机及轴承稳态温升均增加,并且由于热源影响,电主轴端盖温升也比较明显;随着转速升高,温升速率也不断加大,说明电主轴电机及轴承发热率随转速升高而增大。从冷却效果来看,后轴承及电机比前轴承及端盖冷却效果好,因为强制水冷却流道经过定子及后轴承壳体,散热较强,而前轴承及端盖基本靠空气对流散热,散热较差。因此,结合不同工况下的需求,应选用合理转速,以减少发热量进而减小对电主轴的热影响。

3.3 预紧力对温升的影响

在室温为23℃,转速为30000rpm和60000rpm,冷却水初始温为23℃,冷却流量1L/min,对不同电主轴预紧力(5,85,147,248,417,525N)条件下,进行理论计算并采用热电偶同时测量电主轴前后轴承外圈温度如图6所示。

图6 预紧力对电主轴轴承温升影响

预紧力对前后轴承温升影响理论计算结果与实验结果除在较低预紧力条件外基本一致,理论模型较好地模拟了轴承预紧力-温升规律。从前后轴承温升曲线来看,随着轴承预紧力增大,电主轴轴承温升也逐渐升高,因为预紧力的增大导致球与内外滚道接触应力变大,摩擦阻力也变大,进而导致发热量增加。对于较低预紧力条件下,实验与理论结果相差较大,原因可能是本文采用的轴承拟静力学模型并未考虑到高速球轴承在高速和低预紧力条件下,球与内外滚道的滑移运动的影响,误差来源可能是在高速和低预紧力条件下滑移运动严重进而导致实际轴承发热量比理论预测高。

3.4 冷却水流量对温升的影响

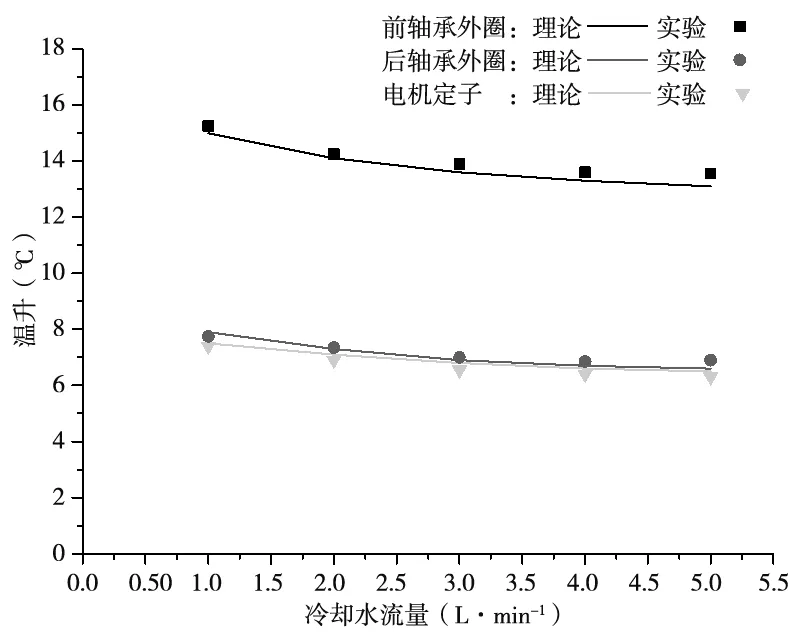

在室温为23℃,转速为60000rpm,冷却水初始温度为23℃,对不同冷却流量(1,2,3,4,5L/min)条件下,进行理论计算并同时测量电主轴前后轴承外圈及电机定子温度如图7所示。

图7 冷却水流量对电主轴不同位置温升影响

冷却水强制冷却对于前后轴承均有作用,由于冷却流道布置方式(见图3),对于后轴承和电机定子冷却效果比前轴承好。从冷却流量来看,随冷却流量的增加,电主轴温升下降,但是只有当冷却流量较小时,增加冷却流量对于温升的降低效果比较明显,随着冷却流量不断增加,冷却效果也在减小。因此,可以结合不同工作条件,选取最佳冷却流量以实现经济性和使用性能最佳。

3.5 冷却水初始温度对温升的影响

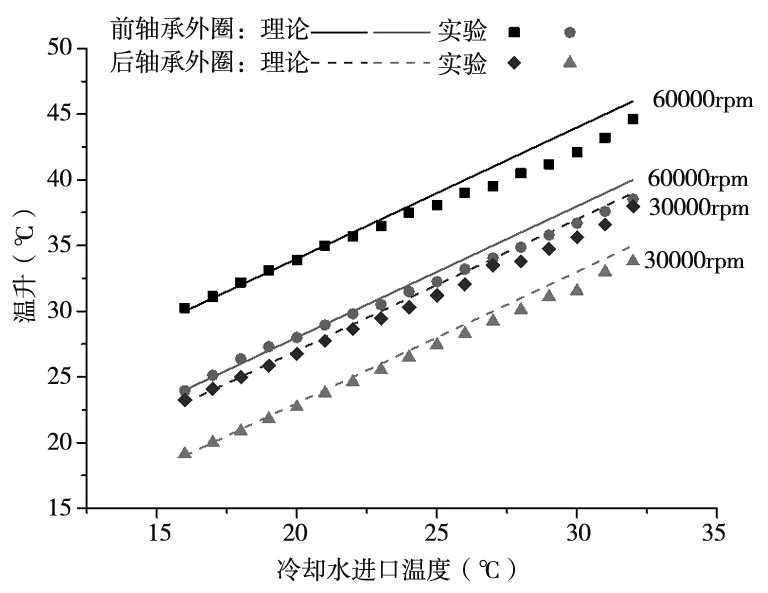

在室温为23℃,转速为30000rpm和60000rpm,冷却流量分别为1L/min的使用条件下,对不同电主轴冷却水进口温度(16℃~32℃,以1℃递增)条件下,进行理论计算并采用热电偶同时测量电主轴前后轴承外圈温度如图8所示。

图8 冷却水进口温度对电主轴不同位置温升影响

冷却水进口温度对电主轴温度影响理论结果与实验结果基本一致,随着冷却水进口温度升高,电主轴轴承温度升高,并且二者呈线性比例关系。因此,冷却水进口温度对于电主轴温度影响比较明显,调节冷却水进口温度对于调节电主轴整体温度以使各零部件保持最佳基础工作温度非常重要。

4 结论

本文建立了高速脂润滑磨削电主轴热特性理论模型,能够较好地预测电主轴关键节点温度并模拟热影响因素对温度的影响规律。

(1)随着转速升高,电主轴各部分温度均升高,温升速率也不断加大;采用冷却水强制冷却的部分能明显降低电主轴温度;

(2)随着轴承预紧力增大,电主轴轴承温升也逐渐升高;从实验结果来看,存在最优的预紧力使得电主轴温升最小;

(3)随冷却流量的增加,电主轴温升下降,但是只有当冷却流量较小时,增加冷却流量对于温升的降低效果比较明显,随着冷却流量不断增加,冷却效果也在减小;

(4)随着冷却水进口温度升高,电主轴轴承温度升高,并且二者呈线性比例关系。

结合不同具体工况,可以通过优化热影响参数有效降低电主轴温度进而减少热误差并提高电主轴的使用寿命。