调压井灌浆平台钢管爬杆和牛腿支架强度浅析

徐跃斌 冯万青

【摘 要】针对调压井灌浆施工条件和洞内场地条件等特点,在保证施工安全和质量的前提下,研制灌浆施工作业平台,对平台爬升系统的主要杆件受力情况作分析和介绍。

【Abstract】According to the characteristics of grouting construction conditions and site conditions in surge shaft, on the premise of ensuring construction safety and quality, the grouting construction operation platform is developed, and the force of the main members of the platform climbing system is analyzed and introduced.

【关键词】调压井;灌浆平台;爬杆;强度

【Keywords】 surge shaft; grouting platform; climbing rod; strength

【中图分类号】TV511 【文献标志码】A 【文章编号】1673-1069(2019)09-0151-03

1 概况

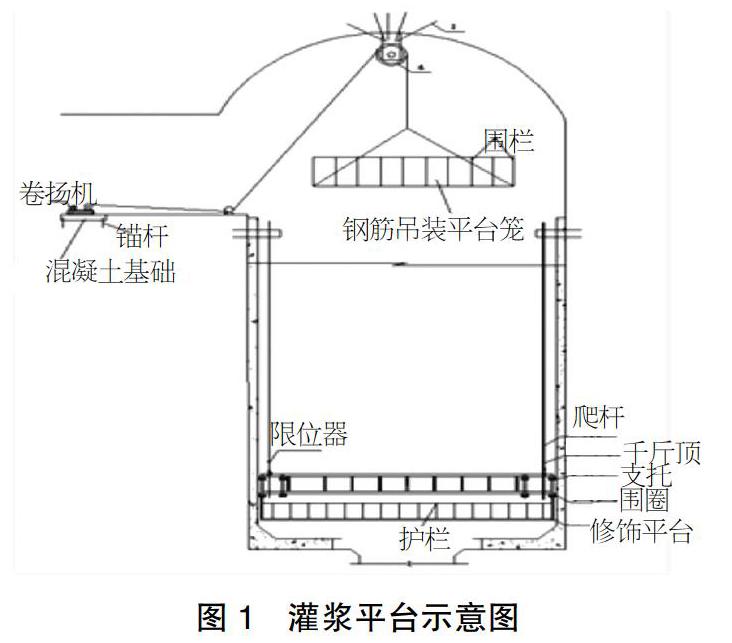

尾水系统调压井布置在尾水主洞起始位置处,为埋藏式调压井,通过井顶支洞与外部相连,调压井总深96.0m,井下部与尾水主洞相连。尾水调压井主要包括大竖井段、连接管(含水平段、弯段及小竖井段)段、调压井井体顶部等结构。调压井大井段井室深70.0m,衬砌后断面尺寸16.4m,井室全断面梅花形布置固结灌浆孔,间排距2m×2m,孔深入岩6m。为保证工程安全、质量的前提下,能更高效地完成灌浆作业,特研制针对深井、大断面灌浆施工液压爬升作业平台。灌浆作业平台主要由爬杆、内外围圈、交通梁、船型梁、高压油管、液压控制台、主平台、检查平台等组成。

本工程中调压井直径16.4m,灌浆平台与负载总重20t,由均匀布置于井周的20根钢管爬杆承重。爬杆采用单根长6m的?覫48×6无缝钢管以螺纹螺栓连接,总长70m。爬杆上端由均匀布置于井周上缘的20个牛腿支架悬挂支撑。牛腿支架采用双排14#槽钢拼装而成,并与井壁预埋支座固结。

考虑灌浆平台与负载20t及爬杆自重载荷作用下,本次分析主要考察牛腿支架、爬杆及连接螺栓的强度,为结构整体的强度安全性能提供参考。

2 建模及载荷分析

由于爬杆及牛腿支架沿井周向均匀布置,整个爬杆升降系统的外载荷均为重力作用,爬杆主要承受轴向拉力作用,因此,可对单根爬杆与牛腿支架所组成的单个爬杆支架系统进行分析。同时注意到爬杆在承受平台及负载作用的同时,还存在自重,因此,爬杆上端部承受的轴向拉力最大,即爬桿上端部为其强度危险段。因此,分析中不需要对70m爬杆整体分析,考察上部即可[1]。

平台理想工作状态是20t重力负载均匀作用于平台上,此时每根爬杆负载为1t。但实际工作中存在载荷不均匀分布,使得每根爬杆受力也不均匀,本分析中假设负载的极端不均匀性,使得单根爬杆的负重达到总负重的1/4,即5t。因此,单根爬杆上端所受轴向载荷为70m爬杆自重与5t负载的总和。

爬杆及牛头支架所用材料为Q235钢,其密度ρ=7850kg/m3,爬杆上端总载荷为:

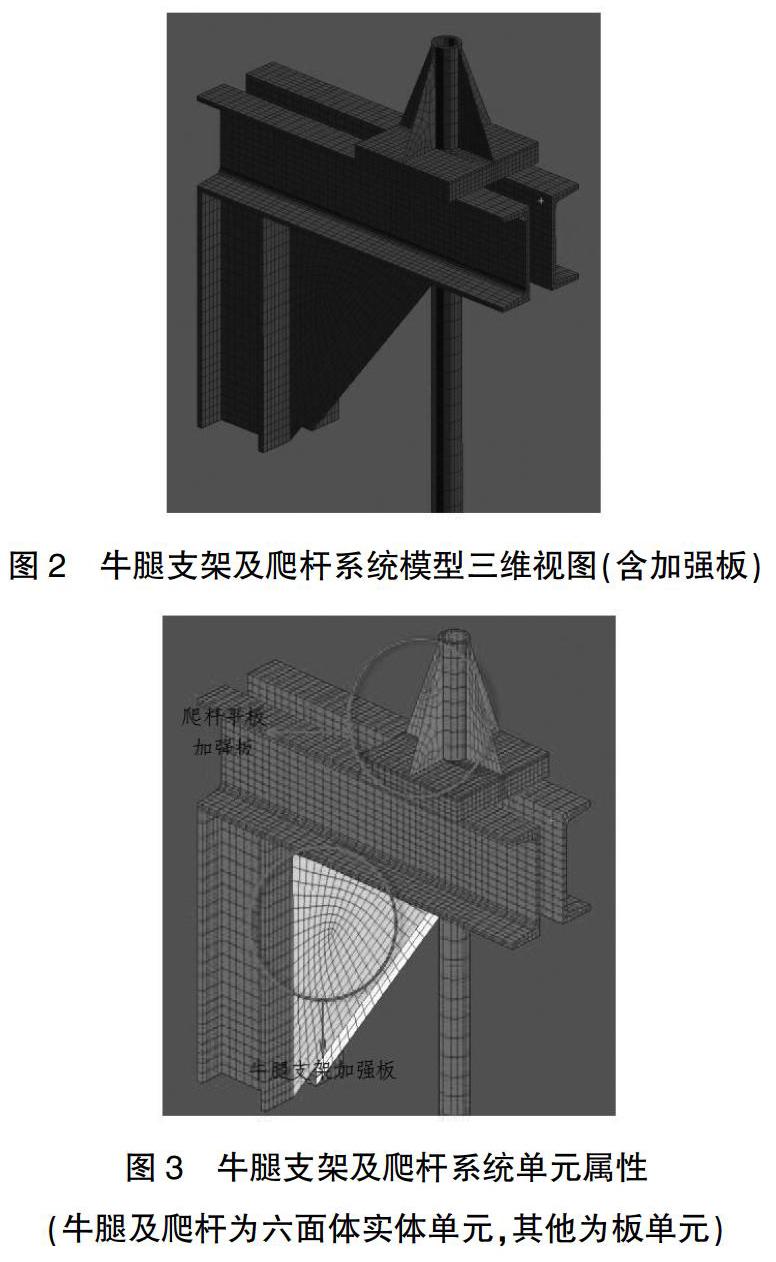

3 有限元模型及参数

本次分析采用有限元方法[2]进行,借助有限元分析软件MSC.Patran/Nastran分析计算。采用三维实体模型进行强度分析,即14#槽钢牛腿支架及无缝钢管爬杆均采用三维实体建模,加强板采用平面板单元,厚度为12mm。所有材质均为Q235钢,其材料参数为:弹性模量E=200GPa、泊松比ν=0.3、密度ρ=7850kg/m3、屈服极限σs=235MPa。对于Q235钢,按工程惯例,取安全因数为1.5,则其许用应力为157MPa。

分别分析两个工况:理想工作状态及非均匀分布载荷工作状态。理想状态下,爬杆上部所受合载为1.45t,即14210N;非均匀分布载荷工作状态下爬杆上部所受合载为5.45t,即53.41kN。

实体采用8节点六面体等参数单元,加强板采用四边形板单元建模。牛腿支架与井壁预埋支座连接处固定约束,沿爬杆轴向施加轴向载荷作用。在牛腿支座的横竖两组槽钢间布置、 厚度为12mm的加强板;在爬杆与平板链接处布置(支架上部钢板为方板,除去爬杆孔50mm,能够焊接的三角形板宽75mm)、厚度为12mm的加强板。有限元模型如图2和图3所示。

4 牛腿支架爬杆强度分析结果

借助有限元分析软件MSC.Patran/Nastran分析计算可得:理想工作状态下,支架及爬杆的最大应力为25.7MPa,远低于Q235钢的许用应力,因此是安全的。以下考察在非均匀的5t负重载荷作用下,各构件的应力[3]。

有限元分析软件MSC.Patran/Nastran分析计算可得:在5t的轴向载荷作用下,各构件强度均没超过Q235钢的许用应力,强度满足要求。结果汇总如表1所示。

5 爬杆无缝钢管螺纹链接强度分析

5.1 无缝钢管螺纹链接尺寸及联接示意图

本项目中,左右两边的无缝钢管用中部的螺栓联接,螺纹联接的旋合长度为L=40mm;钢管受到轴向拉力F的作用,其最大轴向拉力载荷为非均匀工作状态下的负载及爬杆自重:5.45t[5]。

无缝钢管尺寸为?覫48×6,材料为Q235钢;连接螺栓为M39×3,材料为Q235钢。由于螺纹联接的受力复杂性,在爬杆工作过程很容易发生螺纹联接失效及破坏,因此有必要对螺栓及钢管螺纹的强度进行计算校核,以保证结构的正常工作。

5.2 螺纹参数分析

联接螺栓M39×3为常规三角形螺纹,其公称直径(最大直径)为39mm,螺距为3mm。

螺栓主要参数指标包括螺距p、公称直径d、螺栓小径d1、螺栓中径d2、旋合长度L、螺牙高度h、实际牙高h1、牙根宽b、螺数n、间隙e等,相关参数具有如下关系[4]:

本项目的螺栓螺纹主要参数如表2所示。

5.3 螺纹载荷及受力情况

在螺栓联接中需考虑预紧力对螺纹强度的影响,通过查阅相关资料(螺栓拧紧力矩标准),确定本项目螺栓的拧紧力矩为T=150N·m。螺栓预紧力F0与拧紧力矩之间具有如下关系:T ≈0.2T0d。

式中,d为螺栓的公称直径,从而可求出螺纹预紧力载荷为:

非均匀负载工作状态中螺栓还承受5.45t的轴向拉力载荷:F=5.45×9.8=53.41kN。因此,螺纹所受总的轴向载荷为F合=F0+F=72.61kN。

螺纹在预紧及工作中的实际受力情况非常复杂,并且沿螺杆轴向呈现出非常严重的不均匀现象,大量的工程实例及实验数据表明,螺纹的大部分载荷都由端部的几个螺纹承担,因此,端部螺纹最易发生断裂、弯曲破坏,从而导致螺栓联接失效。在螺纹强度校核时,必须考虑这种受力不均匀性的影响,学者通过理论研究并结合实验数据,研究了这种不均匀性的内在规律及其影响因素,建议定义螺纹受力不均匀系数Kz,以反映螺纹受力不均匀对螺栓连接强度的影响。Kz的值为0~1,Kz越小,说明螺纹受力越不均匀,端部螺纹受力越大,越易发生破坏失效。本次计算中,通过查阅相关文献对Kz的建议取值,并结合本螺纹联接的实际参数,从偏安全的角度考虑,取Kz=0.4。

5.4 螺纹联接的强度指标及相应的应力计算

工程常用钢结构件,取安全系数ns=1.5,设其构件材料钢的屈服应力为σs,则其许用应力为[σ]=σs/ns,其许用切应力通常取为:[τ]=0.8[σ]。本项目中爬杆及联接螺栓均为Q235钢,其屈服应力为235MPa,所以相应的许用应力为[6]:

联接螺纹受轴向载荷作用时,螺纹根部会产生剪切,螺牙会产生弯曲,相互啮合的螺纹面会发生挤压,同时螺杆受到拉伸。因此,螺纹相应的强度指标有4个:

螺纹剪切强度指标[τ];

螺纹弯曲强度指标[σw](一般等于其许用正应力[σ]);

螺纹挤压强度指标[σp](本项目中为偏安全考虑,假设等于[σ]);

螺纹拉伸强度指标[σ]。

与4个强度指标对应的评价应力可分别由下列公式计算:

以上4式是针对螺栓螺纹的强度指标的应力计算,其中dc为计算螺纹拉应力的有效直径,其值为:dc=(d+d1-h/6)/2

当计算钢管螺纹应力时,d1应取為钢管螺纹的螺牙根部直径,而钢管螺纹的拉应力由下式计算:

5.5 螺纹强度校核

根据以上公式及螺纹参数,计算可知:

①螺栓螺纹

通过以上分析可知:调压井的灌浆平台爬升系统中的牛腿支架、爬杆及连接螺栓的强度满足工程施工要求。

【参考文献】

【1】李廉锟.结构力学第四版[M].北京:高等教育出版社,2004.

【2】孙训方,方孝淑,关来泰.材料力学第四版[M].北京:高等教育出版社,2002.

【3】机械设计手册编委会.机械设计手册——连接与紧固[M].北京:机械工业出版社,2007.

【4】GB/T 196—2003中华人民共和国国家标准[S].

【5】李明民.螺纹结构的强度设计规范[J].化工设备与管道,1985(4):37-42.

【6】鹈户口英善(日),李明民(译).螺纹结构强度设计规范的制定及其理论基础[J].化工设备与管道,1985(4):42-52.