硅溶胶-硅微粉对层状托贝莫来石物化性质的影响

陈 莎,刘 飞,曹建新,郑克勤

(1.贵州大学化学与化工学院,贵阳 550025;2.贵州省绿色化工与清洁能源技术重点实验室,贵阳 550025;3.贵州瑞泰实业有限公司,六盘水 553028)

1 引 言

分子筛是一类使用较广泛的催化剂,在催化领域有着不俗的表现[1-4],但分子筛的微孔尺寸和较长的扩散路径阻碍了大分子进入孔道内参与反应,同时还限制了产物的扩散和传输,易堵塞孔道,使催化剂积碳而失活[5-6]。扩大分子筛孔道尺寸、制备层状分子筛已成为国内外学者们研究的热点[7-14]。层状分子筛具有片层的开放结构,有利于形成丰富暴露活性中心及优异的分子扩散性能,在大分子催化反应领域表现出高活性和择型功能[15]。

托贝莫来石是一种沿c轴方向单元重复排列形成的层状结构硅酸钙矿物,其人工合成通常以廉价硅质原料和钙质原料按钙硅比0.8~0.83,140~180 ℃水热反应一定时间得到,具有环境友好性[16-18]。值得一提的是,托贝莫来石独特的1.1 nm层间距可为大分子扩散提供适宜的通道,层间钙离子和水分子及硅链上硅羟基可提供丰富的酸碱活性中心,同时,疏松的晶体层间结构还可允许通过同晶置换构造缺陷进而调变酸碱性质。因托贝莫来石具有良好热稳定性和亲生物特性,现已被广泛用于保温隔热、生物医用及吸附交换等领域,但该层状结构材料在催化领域的应用未见报道[19-21]。鉴于晶相结构、比表面积、孔结构特征及表面酸碱性质等物化性质与催化剂反应性能重要作用关系[22-23],结合硅源活性对托贝莫来石结构性质的影响[24-25],本文从将托贝莫来石设计为新型层状结构催化剂的角度出发,采用动态水热合成法制备托贝莫来石,以硅溶胶和硅微粉为混合硅源,考察不同硅源比例对托贝莫来石晶相结构、比表面积、孔结构性质及表面酸碱性质的影响,以期掌握硅源活性与托贝莫来石催化剂物化性质的影响规律。

2 实 验

2.1 实验原料

硅溶胶(mSiO2·nH2O,质量分数40.00%)、硅微粉(SiO2,质量分数98.20%)、氢氧化钙(Ca(OH)2,分析纯)、去离子水(H2O,自制)。

2.2 层状托贝莫来石催化剂制备

采用动态水热合成法制备托贝莫来石。以硅溶胶和硅微粉为混合硅源,Ca(OH)2为钙源,室温磁力搅拌下,按Ca/Si摩尔比0.83、水固比20,硅溶胶占硅源摩尔分数分别为0%、10%、20%、30%及100%,将一定量硅源、钙源与水混合,持续搅拌30 min至料浆混合均匀后,将料浆转入均相反应器中,转速为70 r/min、反应温度180 ℃(升温速率3 ℃·min-1),水热反应10 h。反应结束后,待反应器自然冷却至室温,取出料浆,抽滤、洗涤至中性,滤饼于80 ℃干燥12 h制得托贝莫来石催化剂。

2.3 层状托贝莫来石催化剂表征

(1)X射线衍射分析

采用德国Bruker公司D2 PHASER型X射线衍射仪确定托贝莫来石晶型,并衡量其结晶度。工作条件:Cu-Kα射线,波长=0.154184 nm,X光管电压30 KV,电流10 mA,扫描速率5°·min-1,步长0.01°,扫描范围5°~90°。

(2)比表面积、孔容和孔结构分析

采用美国康塔公司NOVA 1000e全自动比表面和孔径分布分析仪对托贝莫来石比表面积、孔容和孔结构性质进行分析。实验条件:样品200 ℃条件下脱气10 h,载气为氮气,气体纯度99.99%以上,液氮温度下(零下196 ℃)测定样品氮气吸/脱附量。以BET方程计算样品比表面积,BJH理论(脱附)得出样品孔容及孔径分布[26]。

(3)CO2/NH3程序升温吸-脱附分析

采用美国Micromeritics公司Auto ChemⅡ2920型化学吸附仪对托贝莫来石表面酸碱性质进行分析。测试步骤:在高纯He气流下,以10 ℃·min-1的升温速率加热样品管,待温度升至200 ℃,恒温预处理1 h除去样品中吸附水及其它吸附物;然后降温至45 ℃吸附CO2或NH3气体,再通入He吹扫至基线稳定后,以10 ℃·min-1的速率升温至600 ℃脱附CO2或NH3气体,记录TCD信号值。

3 结果与讨论

3.1 XRD分析

图1 不同硅溶胶占比制得产物XRD图谱Fig.1 XRD patterns of products prepared at various silica sol ratios

不同硅溶胶占比制得产物XRD图谱如图1所示,结晶度及(400)、(427)晶面半峰宽、相对峰强度见表1。由图可知,硅溶胶占比分别为0%、10%、20%、30%及100%制得产物特征衍射峰均与托贝莫来石特征衍射峰相符(与JCPDS标准卡片Ca5Si6O16(OH)2·4H2O (19-1364)对应,2θ=7.73°、28.79°、29.94°、31.68°、49.33°),均为托贝莫来石。晶态硅微粉制得托贝莫来石衍射峰尖锐,表明结晶度较高,达81.65%;随硅溶胶占比增加,制得产物衍射峰强度减弱,表明结晶度下降;当硅溶胶占比为30%,制得产物中托贝莫来石特征衍射峰峰强度减弱甚至部分衍射峰消失,同时,在2θ角为20.75°、26.51°处出现了归属于晶态SiO2的衍射峰(与JCPDS标准卡片SiO2(99-0088)对应),表明少量晶态SiO2的出现;非晶态硅溶胶(硅溶胶占比为100%)制得托贝莫来石特征衍射峰峰形较宽,峰强度大幅下降,(021)、(205)、(404)、(408)等晶面特征衍射峰消失,结晶度仅为30.42%。

表1 不同硅溶胶占比制得产物结晶度、(400)和(427)晶面半峰宽和相对峰强度Table 1 The crystallinity, FWHM, peak intensities (lattice planes of 400 and 427) of products prepared at various silica sol ratios

可见,硅源活性对托贝莫来石结晶度影响较大,晶态硅微粉制得托贝莫来石结晶度最高,而非晶态硅溶胶制得托贝莫来石结晶度最低。随硅溶胶占比增大,制得样品结晶度呈下降趋势。硅溶胶占比为30%制得托贝莫来石产物中晶态SiO2的出现与不同硅源活性对托贝莫来石生成的影响机制有关。以低活性晶态硅微粉为硅源,托贝莫来石是由富钙型水化硅酸钙(C-S-H)转变得到,而以高活性非晶态硅溶胶为硅源时,托贝莫来石是经富硅型水化硅酸钙(C-S-H)转化得到。当硅溶胶占比达30%,反应初期富硅型水化硅酸钙(C-S-H)生成量相对较多,反应过程中消耗硅微粉的速率较慢,致使硅微粉中少量晶态SiO2未能溶解参与托贝莫来石晶体的构建而残留;硅溶胶占比为100%,硅源中不含晶态SiO2,全部硅溶胶与Ca(OH)2迅速反应形成富硅型水化硅酸钙(C-S-H),再由其缓慢转化为托贝莫来石。

3.2 BET分析

不同硅溶胶占比制得托贝莫来石N2等温吸/脱附线和孔径分布图如图2所示,比表面积和孔容等参数见表2。随硅溶胶占比增加,托贝莫来石比表面积和孔容逐渐增大,开始出现介孔-大孔特征。如图2(a)所示,硅溶胶占比分别为0%、10%、20%和100%制得托贝莫来石等温吸附线属Ⅲ型等温吸附线,H3型回滞环,表明托贝莫来石为片状材料。以晶态硅微粉制得托贝莫来石比表面积最小(65 m2·g-1),孔容最小(0.15 cm3·g-1),孔结构特征不明显,见图2(b);以非晶态硅溶胶制得托贝莫来石比表面积最大(390 m2·g-1),孔容最大(1.30 cm3·g-1),介孔特征明显,集中分布在3~33 nm;硅溶胶占比增至20%制得托贝莫来石比表面积、孔容分别增至174 m2·g-1、0.60 cm3·g-1,孔径主要分布在5~70 nm,具有介孔-大孔特征。可见,硅源活性对托贝莫来石比表面积和孔结构性质影响较大,晶态硅微粉制得托贝莫来石比表面积小,孔结构特征不明显,非晶态硅溶胶制得托贝莫来石比表面积大,介孔特征明显。随硅溶胶占比增大,制得样品比表面积和孔容呈逐渐增大趋势。

图2 不同硅溶胶占比制得托贝莫来石N2等温吸/脱附线及孔径分布图Fig.2 N2 adsorption/desorption isotherms and pore size distribution of tobermorite prepared at various silica sol ratios

表2 不同硅溶胶占比制得托贝莫来石比表面积、孔容及孔径分布Table 2 Specific surface area, pore volum, and pore size distribution of tobermorite prepared at various silica sol ratios

Molar ratio of silica sol/%Specific surface area/m2·g-1Pore volum/cm3·g-1Pore size distribution/nm0650.15-101340.263-18201740.605-701003901.303-33

3.3 NH3/CO2-TPD分析

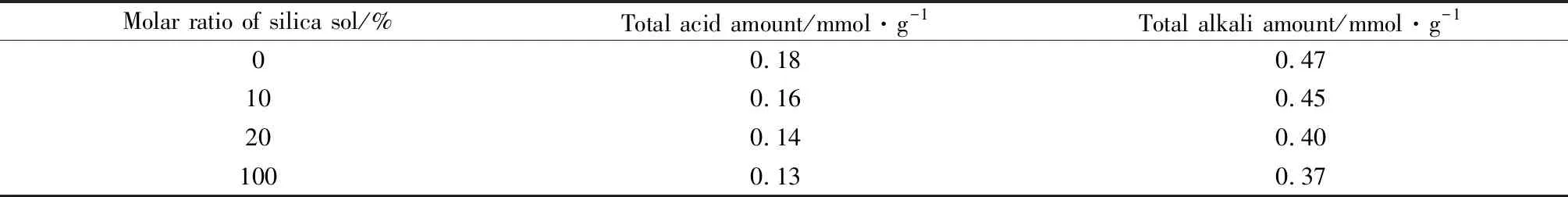

不同硅溶胶占比制得托贝莫来石NH3/CO2-TPD图谱如图3所示,酸碱量数据见表3。

图3 不同硅溶胶占比制得托贝莫来石NH3/CO2-TPD图谱Fig.3 NH3/CO2-TPD spectra of tobermorite prepared at various silica sol ratios

如图3(a)所示,不同硅溶胶占比制得托贝莫来石均具有明显的弱酸及中强酸特性;以晶态硅微粉制得托贝莫来石酸量最大,0.18 mmol·g-1,在168 ℃附近出现较大弱酸脱附峰,352 ℃附近出现较小中强酸脱附峰;硅溶胶占比增至20%制得托贝莫来石酸量减至0.14 mmol·g-1,在151 ℃附近出现较大弱酸脱附峰,352 ℃附近出现较小中强酸脱附峰;以非晶态硅溶胶制得托贝莫来石酸量最小,仅为0.13 mmol·g-1,在145 ℃附近出现较大弱酸脱附峰,352 ℃附近出现较小中强酸脱附峰。

如图3(b)所示,不同硅溶胶占比制得托贝莫来石均具有明显弱碱及中强碱特性;以晶态硅微粉制得托贝莫来石碱量最大,0.47 mmol·g-1,在153 ℃附近出现较大弱碱脱附峰,360 ℃附近出现较小中强碱脱附峰;硅溶胶占比增至20%制得托贝莫来石碱量减至0.40 mmol·g-1,在134 ℃附近出现较大弱碱脱附峰,353 ℃附近出现较小中强碱脱附峰;以非晶态硅溶胶为硅源制得托贝莫来石碱量最小,仅为0.37 mmol·g-1,在133 ℃附近出现较大弱碱脱附峰,351 ℃附近出现较小中强碱脱附峰。

可见,硅源活性对托贝莫来石表面酸碱量影响较大,晶态硅微粉制得托贝莫来石表面酸碱量最大,非晶态硅溶胶制得托贝莫来石表面酸碱量最小。随硅溶胶占比增大,制得样品总酸量和总碱量逐渐减小,且弱酸和弱碱强度也有所下降。

表3 不同硅溶胶占比制得托贝莫来石NH3/CO2-TPD数据Table 3 NH3/CO2-TPD data of tobermorite prepared at various silica sol ratios

综上,硅源活性对托贝莫来石晶相结构、比表面积、孔结构特征及表面酸碱性质影响较大。反应原料中不同活性硅源会形成不同的硅质前驱体,影响托贝莫来石晶体的生长,进而使托贝莫来石产物物化性质发生变化。以晶态硅微粉制得托贝莫来石晶体结晶度和表面酸碱量较高,但对托贝莫来石比表面积和孔结构形成贡献较小;非晶态硅溶胶反应活性大,有助于高比表面积和孔结构的形成,但托贝莫来石晶体结晶度较低,致使表面酸碱量相对较小。综合考虑硅溶胶-硅微粉硅源体系对托贝莫来石物化性质的影响,将有助于调控制备适宜的托贝莫来石结构。适宜的硅溶胶占比,制得托贝莫来石结晶度和表面酸碱量虽有所下降,但比表面积和孔结构性质得到大幅改善,且出现有利于分子扩散的介孔-大孔孔道。

4 结 论

硅源活性对托贝莫来石晶相结构、比表面积、孔结构特征及表面酸碱性质影响较大。晶态硅微粉制得托贝莫来石结晶度(81.65%)和表面酸碱量(0.18 mmol·g-1,0.47 mmol·g-1)最大,但比表面积(65 m2·g-1)和孔容(0.15 cm3·g-1)最小。随非晶态硅溶胶占比增加,制得托贝莫来石结晶度和表面酸碱量虽有所下降,但比表面积和孔结构性质得到大幅改善。硅溶胶占比增至20%制得托贝莫来石结晶度由81.65%逐渐降至73.66%,总酸量由0.18 mmol·g-1逐渐降至0.14 mmol·g-1,总碱量由0.47 mmol·g-1逐渐降至0.40 mmol·g-1,弱酸和弱碱脱附峰均向低温方向移动,比表面积由65 m2·g-1逐渐增至174 m2·g-1,孔容由0.15 cm3·g-1逐渐增至0.60 cm3·g-1,出现介孔-大孔结构特征;硅溶胶占比增至30%,制得托贝莫来石产物中出现少量晶态SiO2。