热防护系统

——高超声速飞行器的“消防服”

陈思安,周 青,李广德,胡海峰

高超声速飞行器5Ma以上的飞行速度赋予其超强的突防能力,成为世界各国竞相研究和发展的热点。极高的速度飞行与周围空气发生剧烈摩擦,产生的热量导致其表面急剧升高(>1 000℃)[1]。为保证飞行器结构及内部仪器设备的安全,必须想办法对飞行器外表面进行保护并避免内部起火。因此,热防护系统就成了高超声速飞行器救命的“消防服”,它表面防火能够避免燃烧,内部隔热能够实现降温。

1 热防护方案

飞行器表面热防护系统取决于表面热流、热载荷大小和持续时间3个因素。按照热量转移方式,典型的热防护有主动冷却、半主动冷却和被动冷却3种方案[2-3],见图1。

1.1 主动冷却方案

在主动冷却方案中,大部分热量由冷却流或工质带走,从而被拦堵住不能传至次层结构。它能够在不改变飞行器气动外形的条件下长时间工作,满足了高超声速飞行器高速巡航条件下的热防护要求,其方式包括发汗冷却,薄膜冷却和对流冷却3种。主动冷却技术由于结构和技术复杂,检查、维护、维修不便,可靠性又不高,导致其使用受到限制,且目前尚处于探索阶段。

1.2 半主动冷却方案

半主动方案则介于被动冷却和主动冷却之间,热量大部分靠气流或工质带走。其可采用热管结构、烧蚀结构和高导热层疏导式结构。半主动冷却方案中尽管烧蚀结构热防护技术较为成熟,但烧蚀结构需要牺牲表面烧蚀材料以此来实现对气动热的防护作用,特别是对高超声速飞行器的尖锐头锥,严重烧蚀会导致结构改变无法保证高马赫飞行。而对于零烧蚀要求,其技术仍未达到成熟阶段。

1.3 被动冷却方案

图1 热防护方案(左,主动;中,半主动;右,被动)

被动冷却方案中,热量被吸收或由表面辐射出去,不需要工质来排除热量。其可采用3种防热结构,依次为 隔热、辐射和热沉结构。被动冷却方案技术可靠、结构简单,所以各个国家更加倾向于选择被动防热方案。

2 常见热防护系统类型

飞行器的热防护系统通常由防热层、隔热层和承力结构三部分组成[4],针对不同部位,需要采用不同方式的热防护结构和材料。随着飞行器速度要求越来越快,尖锐头部外形的飞行器成为军事航天领域研究的热点和趋势。针对高超声速飞行器大面积热防护系统,研究较多的主要包括以下几种。

2.1 柔性隔热毡

柔性隔热毡(Flexible External Insulations,FEI)(图2)是一种最轻的飞行器表面热防护系统,它具有轻质、柔性、耐高温、甚至可折叠等特点。柔性隔热毡是一种棉被式的防热结构,不存在热匹配问题,可以减少制造按安装方面的复杂性,主要采用胶粘剂粘接的方式与机身主结构相连,具有质量轻,耐热震性优异及成本低等优点,其使用温度一般在300℃~1 200℃。为了进一步提高它的防热性能,往往在隔热毡外表面覆盖耐高温涂层。柔性隔热毡采用粘接方式连接到蒙皮上,仅能够承受有限的气动载荷和机械载荷,主要用于表面温度不高、承载不大的背风面。

图2 柔性隔热毡

图3 TUFROC结构及其在X-37B上应用

航天应用中涉及较多的美国3M公司的Nextel陶瓷氧化物连续纤维,主要是Nextel 312和Nextel 440两种型号,其编织物在高达1100℃的持续高温下依然能够维持其柔韧性和强度,并且基体不变形收缩。除了Nextel系列柔性隔热材料之外,还有柔性复合使用的表面隔热毡(FRSI)、先进柔性重复使用的表面隔热毡(AFRSI)、以及复合柔性的隔热毡(CFBI)等[5]。

2.2 高温隔热瓦

高温隔热瓦容重低,空隙率高,在高温下也能有稳定的形状和强度,此外还具有优良的隔热、辐射散热、保持气动外形和抗冲刷的作用。高温隔热瓦是美国航天飞机最主要的热防护材料之一,其在航天飞机总热防护表面的应用面积占68%。高温隔热瓦主要应用于航天飞机的机身及机翼下表面的高温区(温度为600℃~1 260℃),其发展主要经历三代:全氧化硅纤维型、氧化硅纤维及硼酸铝纤维耐火复合材料、陶瓷隔热材料。高温隔热瓦耐温不超过1 200℃,承受外载荷能力及抗气流冲刷能力有限,尺寸较小,数量多,结构复杂,如美国航天飞机的隔热瓦尺寸在50mm×50mm到200mm×200mm量级,共有3万余块,胶接连接方式可靠性不高。2003年2月美国哥伦比亚航天飞机返回地球时失事,正是由于外部燃料箱表面隔热瓦脱落、击中碳/碳材料的翼前缘并造成破坏导致的,事故造成7名宇航员遇难。

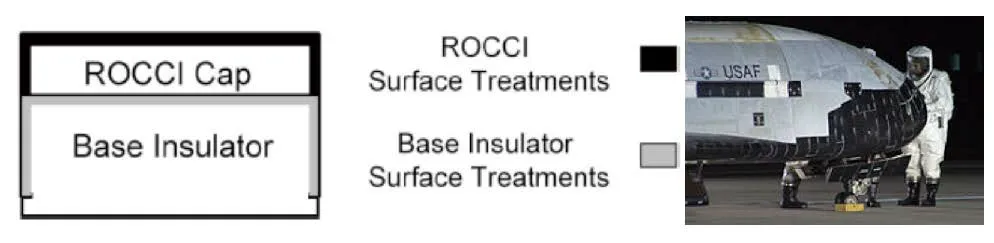

新型非烧蚀热防护系统——单片增韧抗氧化复合结构(Toughened uni-piece,fibrous,reinforce d,oxidization-resistant composite,TUFROC)放弃了防热与隔热分别独立的较为传统的设计思想,实现了内层低密度与外层非烧蚀的梯度化设计。这成功解决了内部隔热基体与外层防热结构之间的热匹配性问题。该结构采用它应用于X-37B空天飞行器,并实现了成功返回与再次发射[6],如图3、图4。

图4 不同类型TUFROC的电弧风洞考核试样

2.3 盖板式热防护系统

盖板式热防护系统通过高温连接件将陶瓷盖板与机身主结构相连接,盖板与机身主结构之间填充柔性隔热毡达到隔热 的效果。与隔热瓦或毡相比,这种结构将防隔热系统的承载和传热功能分开。承载和传递载荷的功能主要由飞行器表面的陶瓷盖板来承担,而隔热功能由内部的绝热毡来实现。

金属盖板热防护系统是目前技术成熟的一种防热结构,其发展历程主要经历3个阶段,分别为金属支架TPS结构,钛合金多层壁TPS结构及超合金蜂窝TP S结构(图5)。TPS结构提高了热防护的使用可靠性和操作性,特别是在检修和维护方面有很大的优势。

图5 金属TPS主要发展历程示意图

图6 Pre-X上的C/SiC复合材料TPS实物和电弧风洞考核

陶瓷盖板式热防护系统选用耐高温、抗氧化的C/SiC复合材料等作为盖板,使用温度可达1 650℃,是高超声速飞行器最有潜力的大面积热防护系统。欧洲和美国相关超声速或高超声速研究计划的试飞器上均不同程度的采用C/SiC复合材料盖板式热防护系统。如欧洲超声速飞行计划Pre-X(图6)。

3 结束语

隔热毡和隔热瓦使用温度不超过1 200℃,且粘接方式导致可靠性大大降低。另外,隔热毡体强的吸水性以及高的维护成本也大大限制了其使用。金属TPS研究相对成熟,但比重大、抗氧化性能差,使用温度不超过1 100℃。TUFROC新型热防护方式在耐温性、重量、成本等多方面都具有优异的性能,因此受到国内外学者极大关注。陶瓷盖板式热防护系统能够满足大面积热防护(温度高于1 200℃)的使用要求,特别适合高超声速飞行器的大面积热防护。但安装困难,不易拆卸和维护,目前还难以满足可重复使用飞行器的要求。

综上,为保证内部仪器和设备的安全运行,在飞行器外表面设计热防护系统是非常有必要的,它对高速飞行器的高速发展也具有极其重要的意义。