汽轮机DEH系统顺阀控制解决方案研究

陆 冰,杨绍军,裴志博,崔守志

(神华包头煤化工有限责任公司,内蒙古 包头 014010)

0 引言

汽轮机数字电液控制系统即DEH 系统,主要包括DEH 控制器和控制对象。DEH 控制系统的主要目的是控制汽轮发电机组的转速和功率,从而满足电厂发电、供汽的要求。

某热电厂两台50MW 汽轮机电液调节系统(DEH)采用ABB 公司Symphony 系统,由BRC100 主模件分别实现超速保护、自动控制、手动控制功能,BRC100 采用冗余配置,一主一备。

该DEH 系统分为转速控制回路和功率控制回路。系统接收现场汽轮机的转速信号作为转速调节的反馈信号,此信号与DEH 的转速设定值进行比较后,反馈到转速回路调节器进行PID 调节,然后输出油动机的开度给定信号到HSS 卡。此给定信号在HSS 卡内与现场LVDT 油动机位置反馈信号进行比较后,输出控制信号到电液伺服阀,控制油动机的开度,即控制调节阀的开度,从而控制机组转速。机组并网后,DEH 控制系统切到功率控制回路,现场功率信号与给定功率信号比较值送到各自的调节回路进行运算,PID 调节器输出阀门开度信号到HSS 卡,与阀位反馈信号进行比较后,输出控制信号到电液伺服阀,从而控制阀门的开度,满足生产的需要。

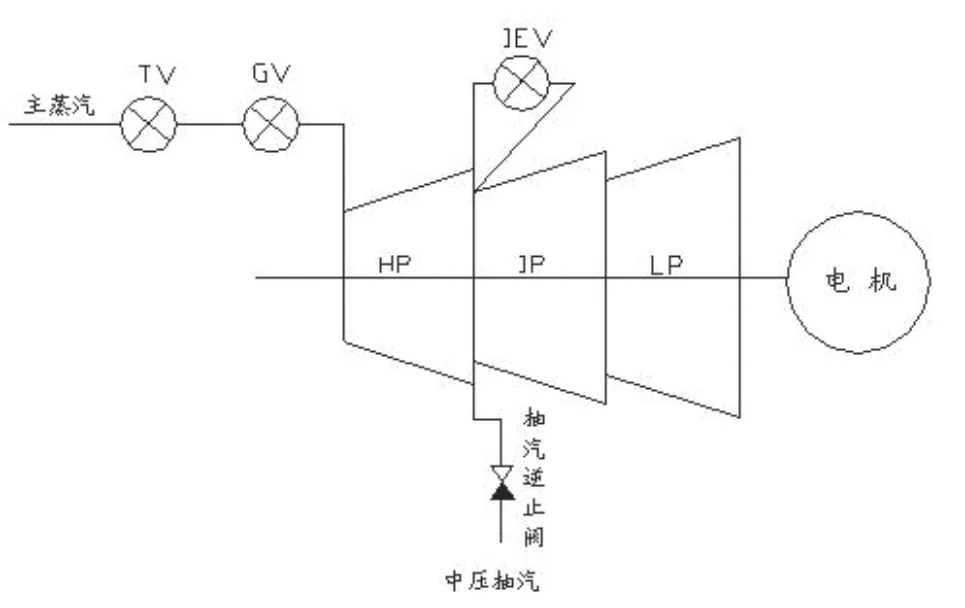

如图1 所示,蒸汽通过主汽阀(TV),再经过调节汽阀(GV)后进入高压缸。排汽分成两部分:一部分直接进入中压缸继续做功;另一部分通过中压抽汽逆止阀后供给抽汽。中压缸排汽直接进入低压缸做功。

图1 汽轮机调速阀布置图Fig.1 Turbine governor valve layout

1 DEH系统现状及存在的问题

某热电厂两台50MW 汽轮机组自2010 年投用以来一直处在单阀模式下运行,GV1 ~GV4 在满负荷期间开度约为10%左右,阀门节流损失大、阀内件受高温高压蒸汽冲刷严重,机组热效率低于机组设计的最优值,机组效率偏低。

2 研究内容与预期目标

1)建立汽轮机调速阀的流量模型,确立调速阀的理论流量与升程关系曲线和调速阀喷嘴组方程。

2)完成调速阀管理组态,增加GV1 ~GV4 的顺阀(多阀)控制功能;完成单阀/顺阀切换组态,实现机组顺阀控制。

3)在功率模式下,单阀/顺阀切换负荷波动范围低于1.5MW。

4)顺阀控制投用后在机组进汽压力、温度不变的情况下,提高机组热效率。

3 实施方案

3.1 建立汽轮机调速阀的流量模型,确立调速阀的理论流量与升程关系曲线和调速阀喷嘴组方程

该机组高压调速阀(GV)和中压调阀(IV)分别为4台,每台调速阀对应1 个配汽喷嘴,喷嘴呈圆周分布。调速阀的开启方式有单阀方式和按一定顺序开的顺阀方式。

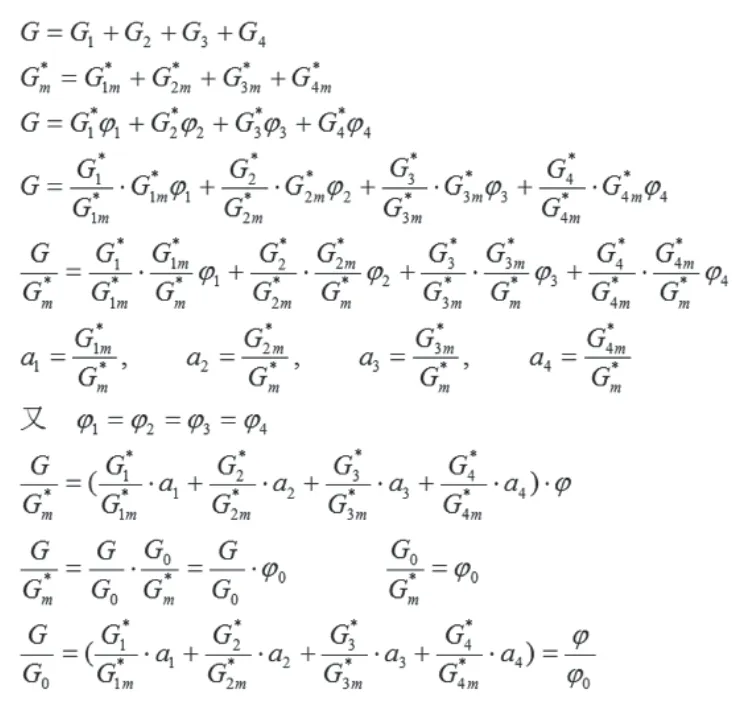

3.1.1 单组阀门喷嘴组合流量特性

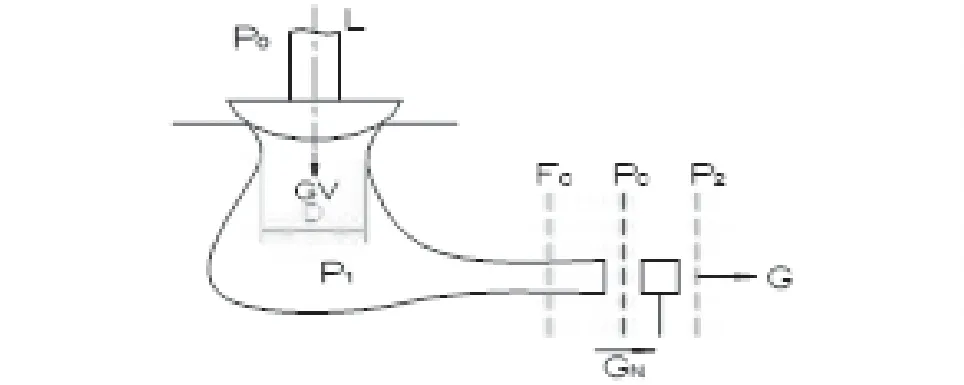

阀门与喷嘴串联组合,阀门也当一级喷嘴。那么,阀门喷嘴组合变成两个级组。

图2 调速阀喷嘴组图Fig.2 Speed control valve nozzle group diagram

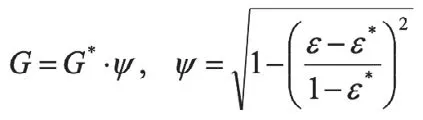

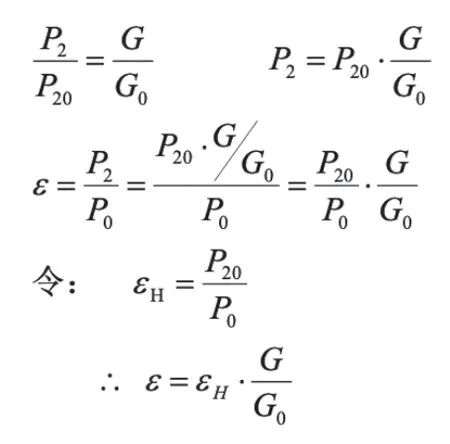

级组的流量:

注:G*-阀门喷嘴组合的临界流量(ε≤ε*时流量);G-阀门喷嘴组合的实际流量;Ψ-阀门喷嘴组合的流量倍数;Ψ是压比ε的函数;ε*为临界压比;当ε≤ε*,Ψ=1,流量G=G*;ε >ε*,Ψ<1,流量G=G*· Ψ

根据ε<ε*的理论流量G*特性和ε>ε*的流量系数Ψ,计算任意工况的实际流量。

ε*与级组数、流速的马赫数M、反动度有关。

对 二 级 组M ≈0.5 左 右, 反 动 度r =0 时,ε*=0.45 ~0.5。

调节级压力P2与流量成正比。

P2=KG,P20=KG0,G0为额定工况流量。

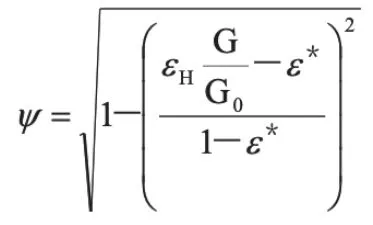

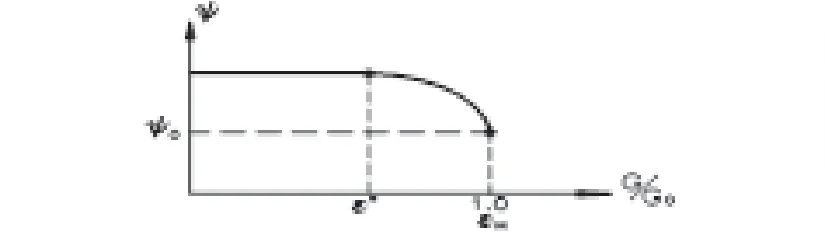

用G/G0表示的流量系数Ψ 方程为:

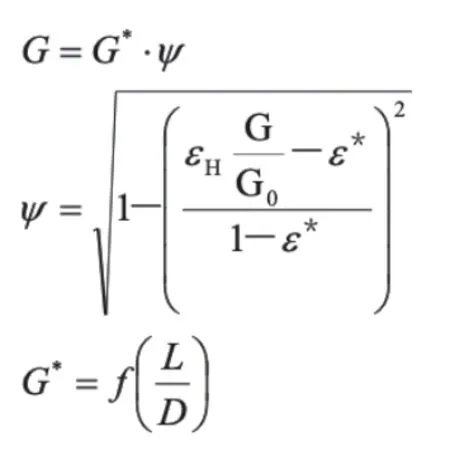

图3 流量系数曲线Fig.3 Flow coefficient curve

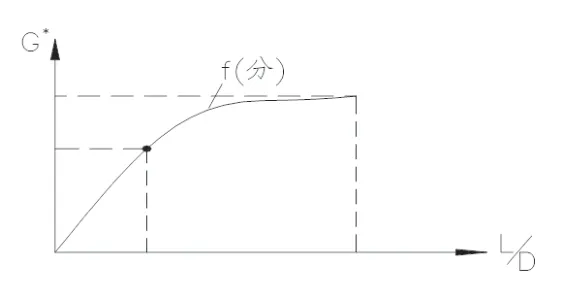

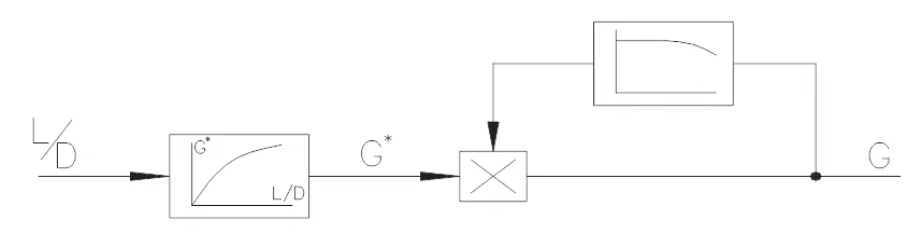

阀门喷嘴组压比ε ≤ε*时,理论流量G*仅与阀门升程有关[1]。当阀门压比ε0<0.548 时,阀门处于临界状态,其流量与阀后压力无关,与初压和通流量面积有关,而面积是阀门开度的单值函数;当ε0>0.548 时,阀门处于非临界,但阀门喷嘴组仍在临界以下:级组压比足够低时,喷嘴组也处于临界状态。喷嘴面积不变,喷嘴组流量(即阀门流量)由喷嘴初压(阀门背压)决定。一定流量与一定阀门压比ε0相对应,即与一定阀门开度对应。对一定的机组,可以根据几何尺寸、阀门型线、额定工况参数计算出阀门的理论流量与升程关系曲线,其特性如图4 所示。

综合分析阀门喷嘴组方程式:

对一定的机组,G*和Ψ 可以计算,一般主机厂提供,也可以用实验方法测取。测取多阀方式下处于临界工况下那组阀门的升程流量特性,此曲线即为G*,再测单阀方式,该组阀门的升程流量特性,即G。由此,可以计算出流量系数Ψ(Ψ =G/G*)。

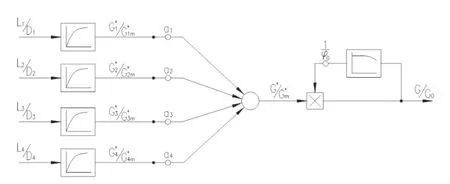

3.1.2 多组阀门流量特性

多组阀门的流量为各组阀门流量总合,各组阀门在不同工况通过流量是不同的[2]。该机组为50MW,高调速阀为4 组阀门,分析如下:

图4 理论流量曲线G*(L/D)Fig.4 Theoretical flow curve G*(L/D)

图5 阀门喷嘴组模型Fig.5 Valve nozzle group model

图6 多组阀门流量模型Fig.6 Multiple sets of valve flow models

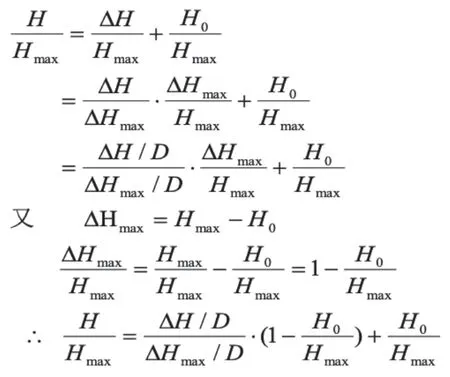

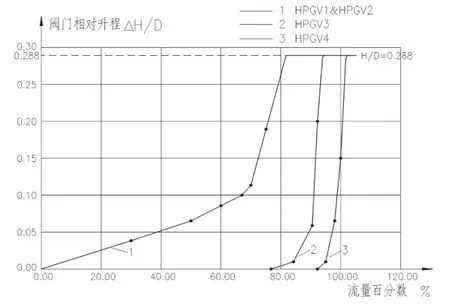

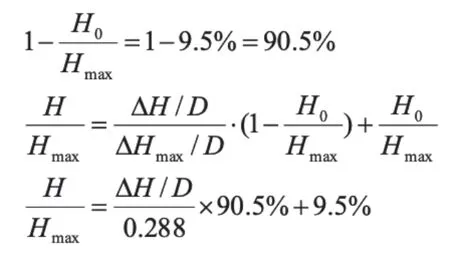

3.1.3 综合流量特性及其模型

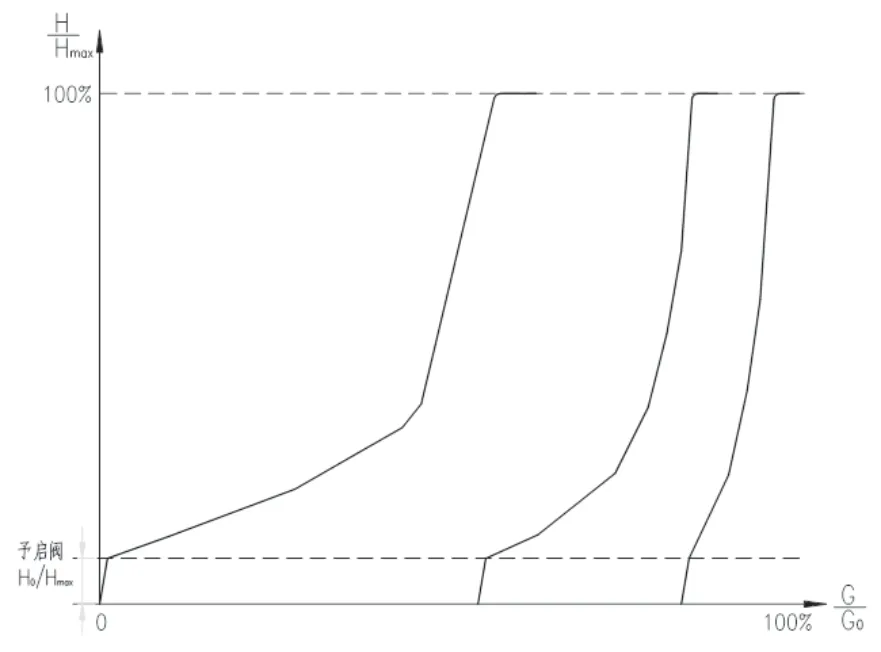

综合流量特性是各阀门升程与机组总的实际流量关系曲线。总流量下相应各阀开度,一般情况阀开度用H/D表示,机组综合流量特性如图7所示。用△H/D表示有效开度,最大有效开度为△Hmax/D。假定机组的予启行程H0,阀门总行程为H(包括H0),H=△H+H0。

最大行程Hmax=△Hmax+H0,相对最大行程的阀位表达式为:

图7 阀门总合流量特性曲线(无予启阀)Fig.7 Valve total flow characteristic curve (no pre-valve)

包括有予启阀相对最大有效开度的阀门综合流量有效特性如图8 所示。

例如:H0/Hmax=9.5%曲线查得:△Hmax/D=0.288

将不同流量下△H/D代入上式即可得到相应流量的阀门开度流量特性。此特性包括予启阀开度,而且最大有效开度为100%。在实际运行中可直接测得总流量与各阀门实际升程特性,进而对阀门特性修正及优化处理。

3.2 完成调速阀管理组态

增加GV1~GV4的顺阀(多阀)控制功能,完成单阀/顺阀切换组态,实现机组顺阀控制。

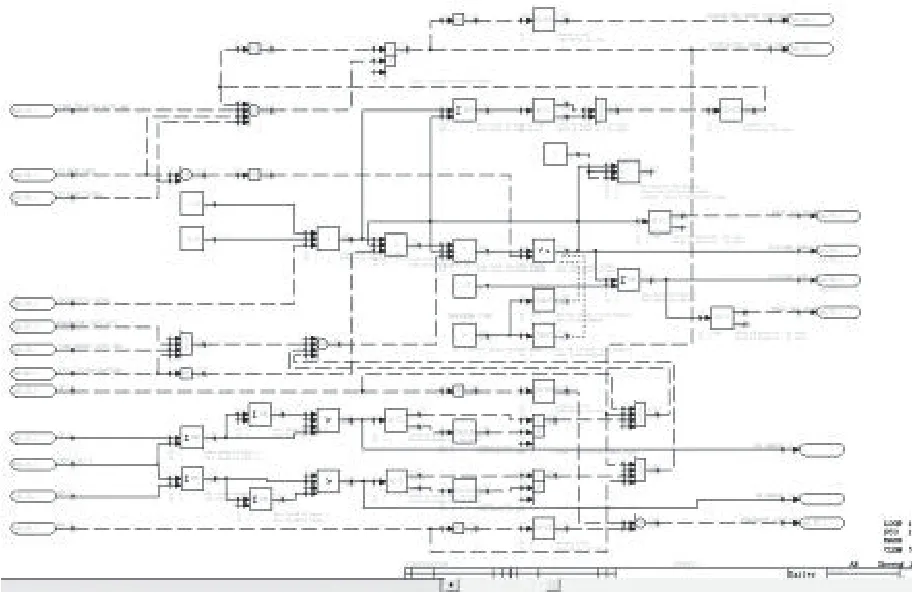

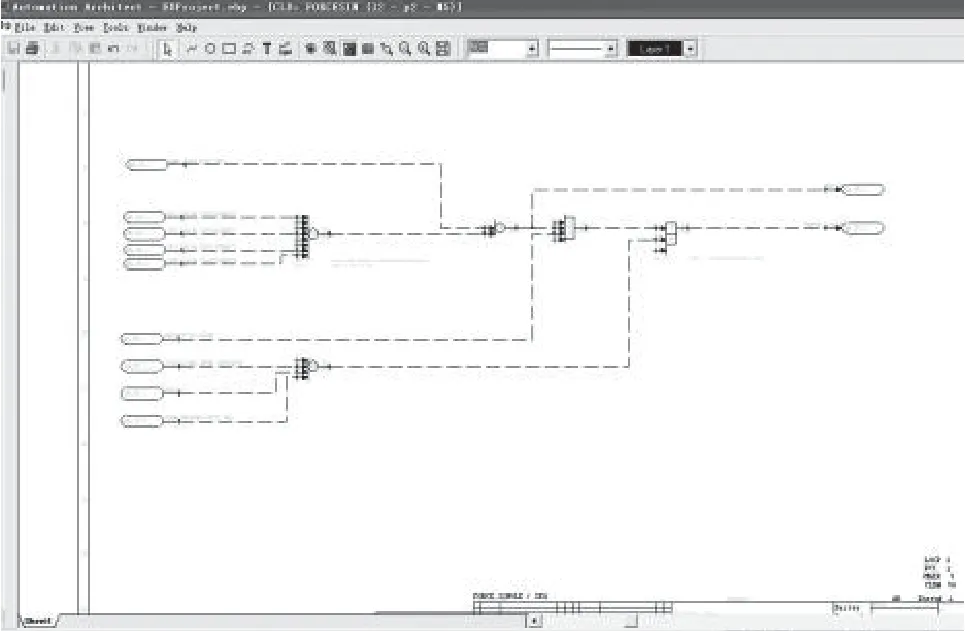

1)增加DEH系统(ABB Symphony)单阀/顺阀控制顺控组态,实现GV1~GV4的顺阀(多阀)控制功能,达到单阀/顺阀控制的无扰切换。

2)进行机组仿真组态,仿真试验合格后进行顺阀在线投运试验。

3)实现DEH系统顺阀控制,在功率自动工况下通过GV/IV控制步序及HSS伺服卡开度指令寻优控制,使调速汽阀的开启步序、阀位开度与机组配气机构符合机组设计要求,改善单阀控制模式下GV1、GV2强制节流状态的热力损失,提高机组热效率。即:在“功率”模式下投入顺阀控制,伺服卡输出指令为GV1、GV2开启,GV3、GV4关闭;随着负荷的提升,阀门依次开启顺序为GV3、GV4、GV1、GV2,最大限度减少调节级配汽机构对应的GV1、GV2喷嘴(该点做功效率高)进汽节流损失。

图8 阀门总合流量特性(有予启阀、相对最大有效开度)Fig.8 Valve total flow characteristics (with pre-valve, relative maximum effective opening)

3.3 单顺阀切换试验

机组运行稳定的情况下,在功控方式下动态地完成了单阀/顺序阀阀门切换试验。实现了机组节流调节(单阀控制)和喷嘴调节(顺序阀控制)的无扰切换。单阀方式下,调节级全周进汽,存在节流损失;顺序阀方式下,调节级部分进汽,减少了节流损失,从而提高了机组长期稳定运行的经济性。

3.4 单阀/顺序阀切换

单阀/顺序阀阀门切换目的是为了提高机组的经济性和快速性,其实质是要通过节流调节(单阀控制)和喷嘴调节(顺序阀控制)的无扰切换,解决变负荷过程中的均热要求与部分负荷经济性的矛盾。单阀方式下,调节级全周进汽,对调节级叶片应力控制有利,这样可以较快的速度变负荷,但存在节流损失;顺序阀方式下,调节级部分进汽,减少了节流损失,提高了经济性。

4 实施效果

2014年11月机电仪中心《热电厂1#/2#汽轮机组DEH系统科研攻关项目》采纳投用以来,设备运行良好,经济、社会效益显著。

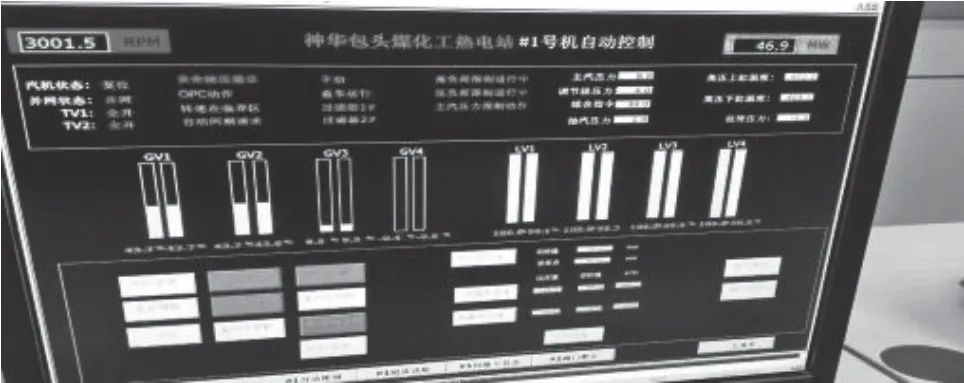

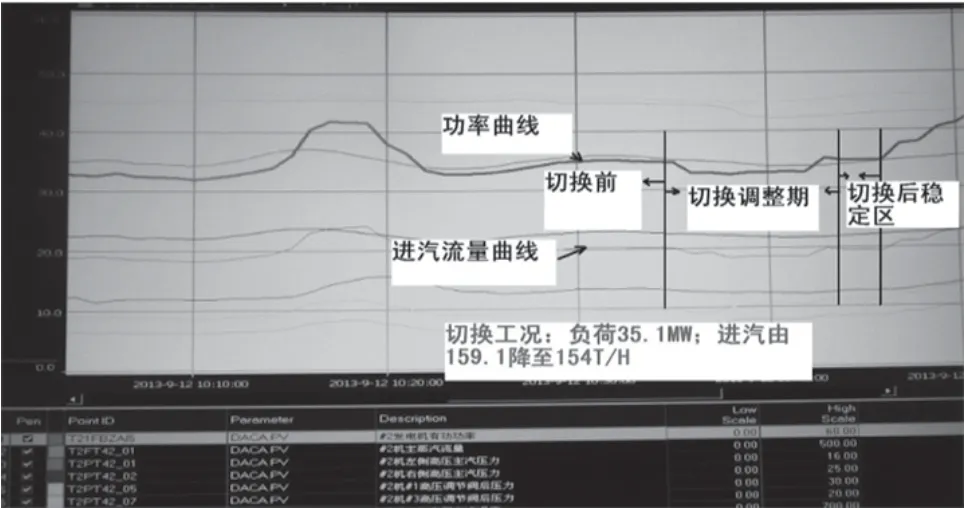

该项目并分别于2013年7月(2#机)、2014年11月(1#机)进行项目实施、调试及试运工作,机组仿真试验合格,并网后负荷波动小于1.2MW,单阀/顺阀切换正常,单顺阀切换前后节约蒸汽效果显著(3.5MW负荷下节汽3.21%,5MW的额定负荷下节汽4.3%)。目前,机组处于顺阀控制模式运行,机组运行平稳,各项工艺指标、节能效果、延长GV1~GV4阀寿命等方面均达到了立项要求。

图9 单顺阀切换逻辑分为单阀模式指令判断部分Fig.9 Single-valve switching logic is divided into single-valve mode command judgment part

图10 切换逻辑判断及阀门特性曲线设置部分Fig.10 Switching logic judgment and valve characteristic curve setting section

图11 顺阀指令判断部分Fig.11 Sequence valve command judgment section

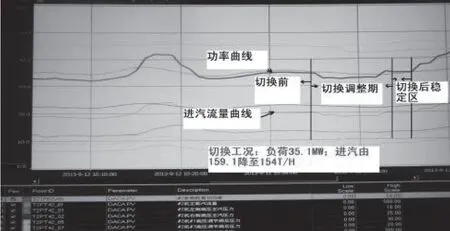

图12 顺阀切换前后负荷/蒸汽趋势曲线Fig.12 Load/steam trend curve before and after switching

图13 动态单顺阀切换试验曲线Fig.13 Dynamic single-valve switching test curve

图14 动态单顺阀切换试验前操作画面Fig.14 Dynamic single-valve valve switching test operation screen

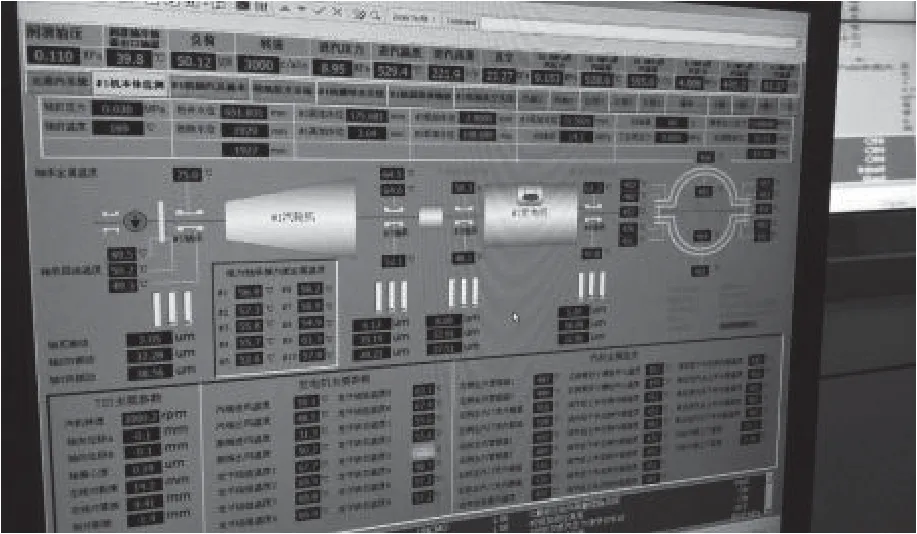

图15 单顺阀切换试验后机组各参数监视画面Fig.15 Unit parameter monitoring screen after single-valve switching test

图16 单顺阀动态试验中操作画面 Fig.16 Operation screen in single-valve dynamic test

图17 单顺阀切换前后节约蒸汽量对比Fig.17 Comparison of steam savings before and after single-valve switching

图13所示,在切换过程中主汽压力、负荷、主汽流量均无大幅波动,切换过程较为平稳。

5 结束语

目前,DEH系统顺阀控制项目已连续运行4年,项目节能效果明显,调速汽阀内件使用寿命明显提升,实现了调速汽阀连续运行4年无故障的突破。